A megmunkálási műveletek műszaki szabályozása. Alkatrészgyártási műveletek értékelése

Az alkatrész gyártásának technikai színvonala az egyik fő paraméter a gyártott alkatrész költségének kiszámításához, a szám gyártási eszköz, bérek munkavállalók és a termelés tervezése.

Az idő technikai színvonalát a technológiai berendezések, vágószerszámok, szerszámgépek és helyes szervezés munkahely.

Az idősebesség az egyik fő tényező a technológiai folyamat tökéletességének felméréséhez és a legprogresszívebb opció kiválasztásához az alkatrész gyártásához.

Nagyüzemi és tömeggyártás esetén az egyik alkatrész megmunkálási műveletének teljes időtartamát (min) a képlet határozza meg

T w = T körülbelül + T + T -ban, így + T o.p,

ahol T kb - technológiai (fő) idő, min; T in - segédidő, min; T így - a munkahely kiszolgálásának ideje, min; T o.p - fizikai szükségletek (pihenés és természetes szükségletek) ideje, min.

Technológiai idő a feldolgozásra több lépésben

T körülbelül = L p. X i / (n c t s st),

ahol L р.х - a vágószerszám munkamenetének becsült hossza, azaz a vágószerszám által az előtolás irányában, mm -ben haladó utat a (30) képlet határozza meg; i a vágószerszám munkamenetének száma; n st a gép orsójának forgási gyakorisága, a gép útlevele szerint, rpm; s st - előtolás a gép útlevél adatai szerint, mm / ford.

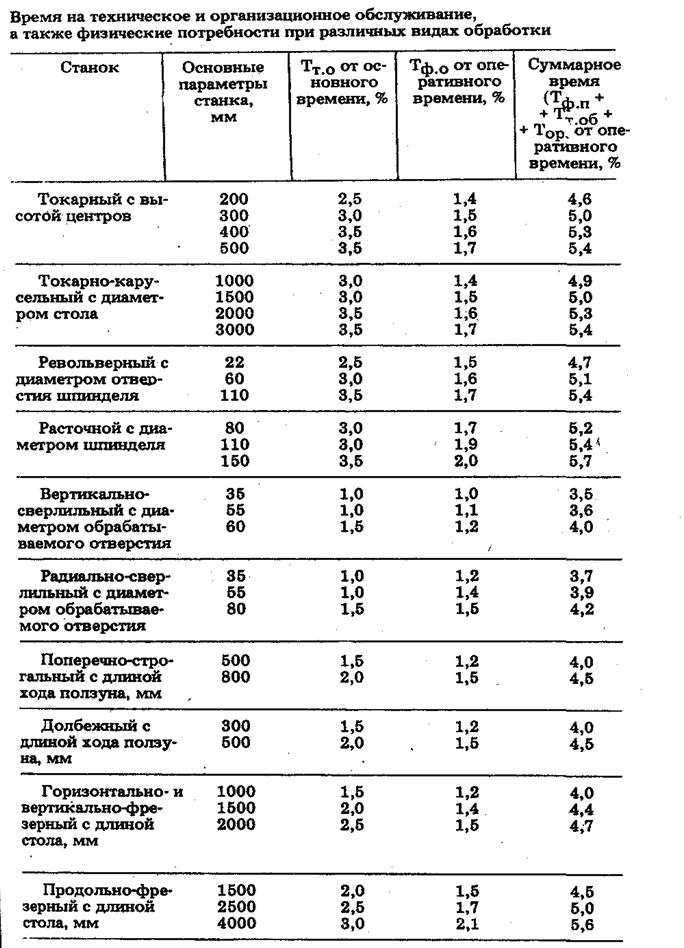

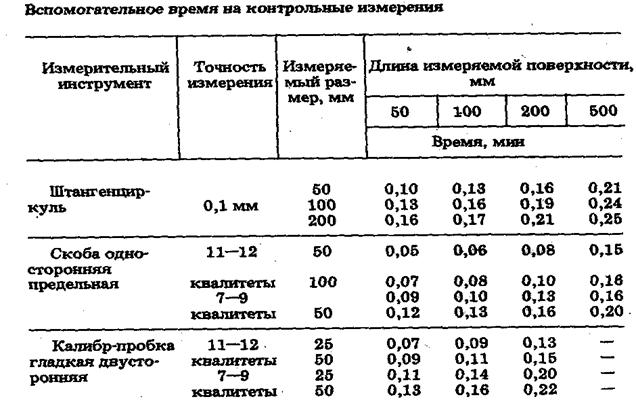

A munkadarab megmunkálásához szükséges T in segédidő a gépesítés mértékétől, a munkadarab tömegétől és a művelet során elvégzett egyéb elemektől függ. A T rész szájának beszereléséhez és eltávolításához szükséges időből áll; az átmeneti T sávhoz kapcsolódó idő (a szerszám beállítása a tárcsára, leállítás, jelölés; előzetes mérés; tesztcsipek készítése stb.); a technikákba való átmenethez kapcsolódó idő, amely nem szerepel a komplexekben T per.k. (a géporsó forgási gyakoriságának megváltoztatása, az előtolás megváltoztatása, a vágófej elforgatása stb.); idő a T mérő kontroll mérésekhez, amelyet a szabványos táblázatok és a 47. táblázat szerint állítanak be, a mérési pontosságtól, a mért felületek méreteitől függően, figyelembe véve a periodicitási tényezőt. A segédidő kiszámításának képlete az

T in = (T y c t, + ST sáv + ST sáv + ST mérés) NAK NEK tévé,

ahol NAK NEK t in - korrekciós tényező segédidőre, a feldolgozott termékek tételének méretétől függően (45. táblázat).

A munkahely karbantartására fordított idő, a tompa helyek telepítésére, eltávolítására és cseréjére fordított idő vágó eszközök, a csiszolókorongok tankolásához, a gép kenéséhez és beállításához, forgácsok tisztításához működés közben stb. az alábbiak szerint kell meghatározni

T így = (T kb + T in) (a p.o / 100),

ahol egy p.o. - a munkahely karbantartásának ideje a működési idő százalékában, amelyet a szabványos táblázatok szerint választanak ki, a termelés típusától függően.

A pihenőidő és a fizikai szükségletek

T o.p = (T o + T in,) (a így / 100),

ahol a, tehát - a pihenésre és a fizikai szükségletekre fordított idő (%-ban) a működési időig, amelyet a normatív táblázatok szerint választanak ki (46).

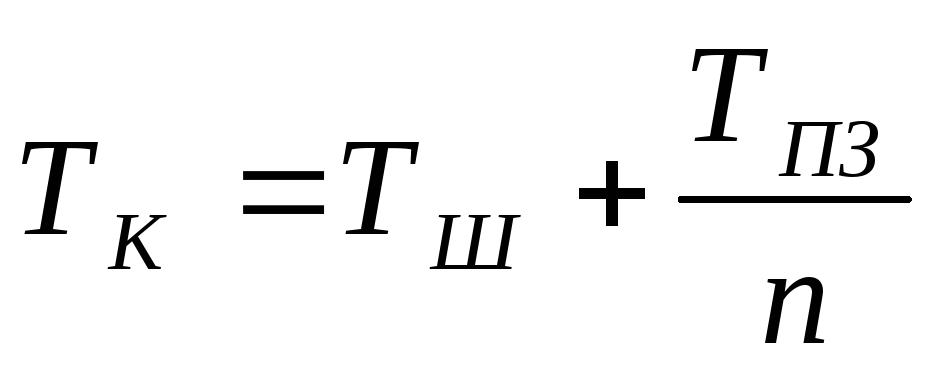

A sorozatgyártásban és az egységgyártásban az egységszámítási időt tekintik az idő műszaki szabványának, amelynek kiszámítására szolgáló képlet formája

T sh.k = T w + (T pz / n d),

ahol T p.z az előkészítő és utolsó idő, amelyet a gép előkészítésére és beállítására fordítanak egy adott alkatrész -tétel feldolgozásához, a szükséges technológiai berendezések, dokumentációk beszerzéséhez, valamint a feldolgozott alkatrészek, dokumentációk és berendezések szállításához; n d - a kötegben feldolgozott alkatrészek száma.

45. táblázat

A korrekciós tényezők átlagos értéke

Példa. Határozza meg a darab időtartamát egy durva hobbing művelethez. Kezdeti adatok:

Részletek - spirális hengeres kerék. Alkatrész anyaga - acél 45 GOST 1050-74, s h = 600 N / m. Tömeg 6 kg. Felszerelés - fogaskerék -vágógép 5E32. A készülék tüske. Hűtés - olaj. Fog modulus m = 4 mm. A fogaskerék fogainak száma z = 40. A fogaskerék B peremének szélessége = 40 mm, b d = 30 °.

1. Szerelje be, rögzítse, oldja ki és vegye ki a négy munkadarabot.

2. Marófogak m = 4 mm, z = 40.

Megoldás.

1). D d = 100 mm külső átmérőjű moduláris féregvágót választunk, m = 4 mm modullal a GOST 9224-74 szerint. Kettős indítású csigavágó, C. pontossági osztály. A vágógép és a vágókorong foga felemelésének iránya azonos nevű. Vágóanyag főzőlap vágó acélból R18 GOST 19256-73. A vágószerszám élettartama T st = 480 perc.

2). Egy működés közben levágjuk a fogaskerék fogait. Vágási mélység t p = 9 mm.

46. táblázat

46. folytatás

47. táblázat

3). A kétirányú csigavágó előtolását a szabványos táblázatok szerint választjuk ki: s táblázat = 1,2 - 1,4 mm / ford. Korrigáljuk az előtolást, figyelembe véve az acél 45 GOST 1050-88 keménységének korrekciós tényezőjét (K m = 0,9), valamint a fogak és fordulatok dőlésszögét (K b = 0,8):

s calc = s fül K m K c = 1,4 ∙ 0,9 ∙ 0,8 = 1,008 mm / ford

Elfogadjuk a gép útlevele szerint: s st = 1 mm / rev.

4). A vágási sebességet a táblázat szerinti szabványoknak megfelelően választjuk ki:

V fül = 0,7 m / s (42 m / perc).

A vágási sebességet a 45, HB 170 ... 207 acél korrekciós tényezőinek figyelembevételével korrigáljuk: K mv = 0,8 és K b = 0,9.

Határozza meg a becsült vágási sebességet a következő képlettel:

V számítás = s fül K m v K ŋ = 0,7 ∙ 0,8 ∙ 0,9 = 0,5 m / s (30 m / perc)

5). Határozza meg a főzőlap vágó forgási sebességét:

n francia számítás =  95,51 fordulat / perc

95,51 fordulat / perc

A vágó forgási sebességét a gép útlevelének megfelelően állítjuk be:

n st = 100 fordulat / perc.

6). A tényleges vágási sebességet a következő képlet határozza meg:

V d = p × D n × n st / (1000 × 60) = 3,14 × 100 × 100 / (1000 × 60) = 0,62 m / s.

7). A szerszám munkamenetének hosszát a feldolgozás során a következő képlet határozza meg:

L p.x = (L pa szám + l 1 + l 2 + l 3) ∙ z 3 = (160 + 2 + 37,2 + 2) ∙ 40 = 8048 mm.

L calc = 40 mm (a rajz szerinti részt vesszük); l 1 = 2 mm; l 3 = 2 mm.

Az l 2 penetráció mennyiségét a következő képlet határozza meg:

L 2 = (1,1-1,3) ∙ ![]()

![]() 37,2 mm,

37,2 mm,

ahol h a fogüreg mélysége, mm, h = t. (h = 2,25 m = 2,25 × 4 = 9 mm.)

Négy egyidejű feldolgozása miatt fogaskerekek négyszer kell növelni az L számítást (L cal = 40 × 4 = 160 mm).

nyolc). A négy fogaskerék fogainak feldolgozásának fő (technológiai) idejét a következő képlet határozza meg:

T körülbelül =

Az egyik fogaskerék vágásához a fő idő:

T körülbelül = 40,24 / 4 = 10,06 perc.

kilenc). A T in művelet segédidejét a szabványos táblázatok határozzák meg. A segédidő egy alkatrész 5 kg tömegű tüskére történő felszereléséhez: Tst = 0,7 perc. További segédidő a T alkatrész hozzáadása a tüskére minden következő telepítéskor: T add = 0,26 perc.

T = 0,7 + 0,26 = 0,96 perc.

Az ellenőrzési mérések ideje nem szerepel a segédidő normában, mivel átfedésben van a fő idővel.

tíz). A fogaskerék -vágási munkák munkahelyének szervizelésének idejét a főidő százalékában határozzák meg, ahol a t o = 3%:

T így. = T körülbelül és így. / 100 = 10,06 × 3/100 = 0,3 perc.

tizenegy). A pihenőidőt és a munkavállaló természetes szükségleteit a működési idő határozza meg (%-ban), ahol ex = 4%:

T ex =  = 0,44 perc.

= 0,44 perc.

12. Egy alkatrész gyártási ideje:

T pc = T o + T b + T így + T ex = 10,06 + 0,96 + 0,3 + 0,44 = 11,76 perc.

A tömegtermelés előkészítő és végső időpontja nincs meghatározva.

12. Az opciók techno-gazdasági összehasonlítása

Az idő technológiai normáit a kisüzemi körülmények között a számítási és elemzési módszer határozza meg.

Darabidő - a műveletre fordított idő. A következő összetevőkből áll (min): T w = T körülbelül + T in + T körülbelül + T per,

ahol: T kb - technológiai (fő) idő, amelyet közvetlenül a munkadarab feldolgozására fordítanak, azaz alakjának, méretének, tulajdonságainak stb. megváltoztatására;

T in - segédidő, amelyet a fő munkához közvetlenül kapcsolódó segédműveletekre fordítanak (a feldolgozandó munkadarab beszerelése, rögzítése és eltávolítása, tartályvezérlés, az alkatrész mérése);

T körülbelül - a munkahely szolgálati ideje, amelyet munkahelyük gondozására fordítottak, erre a műveletre hivatkozott. A munkahely karbantartásának idejét a szervezeti karbantartás (a berendezések vizsgálata és tesztelése, a szerszám elrendezése és tisztítása, a kenés, a gép tisztítása) és az idő teszi ki. Karbantartás(a gép szabályozása és újrabeállítása, vágószerszámok cseréje és beállítása, köszörűkorongok kötszerezése stb.);

T per - a munkaszünetek ideje, pihenésre fordítva (ha szükséges a munkakörülményeknek megfelelően) és a természetes szükségletek. A fő- és segédidő összegét működési időnek nevezzük, ez a darabidő fő összetevője.

A munkahely kiszolgálására és a munka megszakításainak idejét általában a működési idő százalékában kell figyelembe venni (K 1 és K 2 együttható). A feldolgozás jellegétől és a gyártás mértékétől függően a munkahely szervizelésének ideje K 1 = 3 ... 8%, a szünetidő pedig K 2 = 4 ... 9% -a az üzemidőnek.

Számos referenciakönyvben K 1 + K 2 = 10%. Az alkatrészkötegek feldolgozásakor bevezetésre kerül a T K darabszámítási idő fogalma, amely a darabidőn kívül egy darabra vonatkozó előkészítő-végső időt is tartalmaz.

ahol T PZ a megrendelés fogadására, a munka megismerésére, a hiányzó eszközök és eszközök beszerzésére, a gép cseréjére fordított előkészítő és utolsó idő. A darabszámítási időben ezt az időt egy részre kell venni, azaz el kell osztani az n tétel alkatrészeinek számával.

ahol T PZ a megrendelés fogadására, a munka megismerésére, a hiányzó eszközök és eszközök beszerzésére, a gép cseréjére fordított előkészítő és utolsó idő. A darabszámítási időben ezt az időt egy részre kell venni, azaz el kell osztani az n tétel alkatrészeinek számával.

A tömeggyártás körülményei között a T PZ előkészítő és végső idejét nullával egyenlőnek vesszük (T PZ = 0).

Az egységszámítási időt technikai időszabványnak (vagy időszabványnak) is nevezik.

A termelési ráta (N) az időegységenként (műszak, óra) előállított termékek mennyiségét jelenti. 8 órás munkanap esetén a műszakonkénti termelési arány H = 480 / T K.

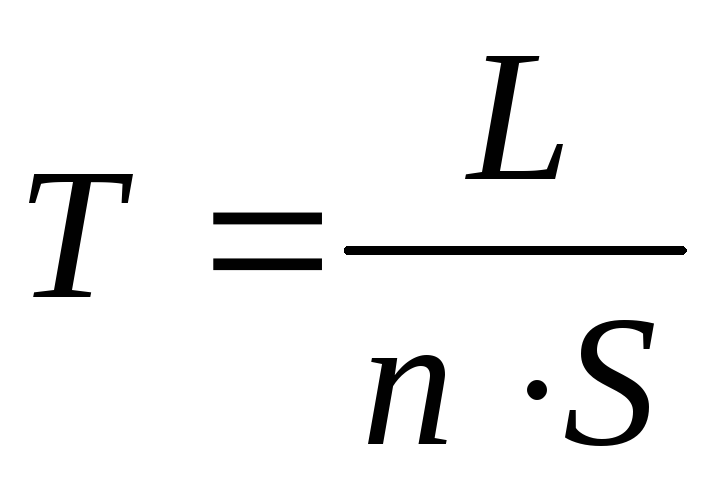

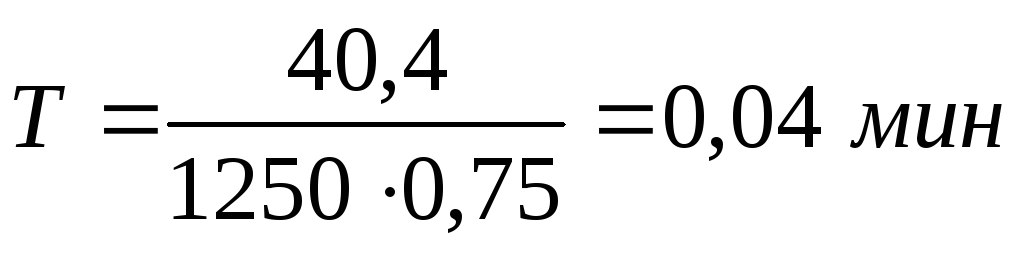

Fő technológiai idő:

,

,

ahol L a kezelt felület becsült hossza, mm; n a munkadarab forgási gyakorisága, ford./perc; s-előtolás, mm / ford.

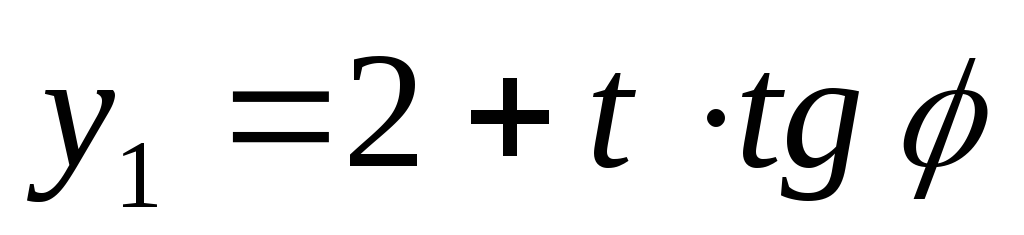

ahol l - a kezelt felület hossza ( l= 35 mm);

.

.

;

;

.

.

8 Az alkalmazott technológiai berendezések kiválasztása és leírása

A szerszámgépek és szerszámgépek a következők: eszközök munkadarabok és munkaeszközök beállításához és rögzítéséhez, termékek összeszereléséhez, alkatrészek vezérléséhez használt eszközök, valamint alkatrészek és termékek megfogására és mozgatására szolgáló eszközök. A specializáció mértéke szerint az eszközöket univerzálisra, olvashatóra és speciálisra osztják. Előbbiek közé tartoznak a satuk, tokmányok, osztófejek, forgóasztalok stb. A kabrió szerelvények összeállíthatók szabványos alkatrészekből és szerelvényekből, vagy felszerelhetők cserealkatrészekkel. A tömeggyártásban speciális eszközöket használnak.

A munkadarab helyzetét a feldolgozás során 6 pont rögzítés biztosítja, a feldolgozási körülményektől függően, amely biztosítja a munkadarab teljes vagy részleges tájolását a térben a vágószerszámhoz képest. A támaszok számának és elhelyezkedésének, valamint a rögzítő erők irányának és nagyságának biztosítania kell az alapok állapotát a tartókról. A kiegészítő támaszok állíthatók vagy önbeállóak.

A beszerelési séma kiválasztásakor a következő feltételeket kell biztosítani: 1. A munkadarabnak stabil helyzetben kell lennie a szorítóerők alkalmazása előtt.

2. Ezt a pozíciót nem szabad megsérteni a rögzítés után, valamint a feldolgozás során fellépő erők hatására.

Az eszközökben önfékező csavarként, ékként, excentrikusként és egyéb kézi, pneumatikus vagy hidraulikus meghajtású mechanizmusként használják, ritkábban közvetlen működésű pneumatikus, hidraulikus vagy pneumohidraulikus mechanizmusokat használnak.

Eszközök esztergálása. Az esztergák megmunkálása akkor történik, amikor az alkatrészeket fúrótokmányba, csúszkára és ágyra helyezik. Az eszközök első csoportjába a következő elemek tartoznak: központok, meghajtó eszközök, támaszok, tüskék stb. A második csoportba a patronok és az előlapok tartoznak. A harmadik csoportba tartoznak a kúpos, gömb alakú és egyéb összetett felületek feldolgozására szolgáló speciális eszközök. A hosszú munkadarabokhoz stabil tartókat használnak. Az önközpontosító hárompofás és ritkábban kétpofás tokmányokat széles körben használják.

Az önbefogó meghajtó tokmányok két vagy három excentrikus bütyökkel készülnek, amelyek gyújtáskimaradással rendelkeznek, amelyek a feldolgozás kezdetén a vágóerők hatására befogják a gép középpontjába szerelt munkadarabot, és a nyomatékot átviszik a gép orsójáról .

A vágási nyomaték növekedésével az orsó nyomatéka, amelyet a tokmány pofái továbbítanak a munkadarabra, automatikusan növekszik.

A munkadarab középre történő kényelmes felszerelése érdekében automatikus leeresztő bütykökkel ellátott meghajtó tokmányokat használnak. A munkadarab egységes rögzítését az összes bütyöknél lebegő vagy független mozgású bütykök biztosítják. Az önbefogó meghajtó tokmányok lehetővé teszik a pofák beállítását a munkadarabok különböző átmérőire egy bizonyos tartományban. Ezeket a tokmányokat többszerszámos gépeken vagy CNC-gépeken történő középfeldolgozásra használják, amikor nagy nyomatékokat visznek át a munkadarabra a géporsóról.

Tartozékok fúrógépekhez. A szerszám pontos megvezetéséhez a megmunkálás során szúrólapokat használnak, amelyekbe perselyek vannak felszerelve. A helyhez kötött berendezésekben, amelyeket radiális fúró- és többorsós gépeken használnak, az alkatrész a feldolgozás során álló helyzetben marad. Az alkatrész különböző oldalain vagy körben lévő lyukak fúrásához függőleges (forgóasztalok, vízszintes (előlapok) vagy ritkábban ferde forgástengelyű forgóeszközöket használnak. Gépesítéshez és automatizáláshoz pneumatikus, hidraulikus vagy elektromos) hajtóműveket használnak. A fúrógépeken végzett munkák során gyakran használnak szúrógépeket. A szúrólapot két oszlopra rögzítik, és emelőszerkezet segítségével mozgatják. Az alkatrész felszerelése és rögzítése, valamint a központosítás a lemez mozgatásakor történik A lyukcsoportok feldolgozásához többorsós fejeket használnak.

Az esztergákon és a hengeres csiszológépeken a feldolgozott alkatrészeket, alakjuktól és méretüktől függően, középpontba vagy tokmányba kell felszerelni. Az egyik középpont a fejtartó orsóban, a másik az eszterga vagy csiszológép hátsó orsójában található. A tokmány be van szerelve és rögzítve van a gép hátsó orsójának végén. A központok a következő típusokra oszlanak:

1. Fix normál és speciális;

2. Forgó normál és speciális;

3. Lebegő különleges;

4. Hullámos speciális;

5. Vágja le.

A hajtóeszközöket a forgó mozgás (nyomaték) átvitelére használják a gép orsójáról a feldolgozandó munkadarabra, a középpontba, a tüskére vagy a tokmányba. A vezető eszközök közé tartoznak a bilincsek és a póráz előlapjai. A nyersdarabok felszerelésekor, amelyekben a patronból kiálló rész hossza 3 ... 15 átmérő és több, rögzített és mozgatható lunettákat használnak kiegészítő támaszként.

Átirat

1 Az Orosz Föderáció Oktatási és Tudományos Minisztériuma Szaratov Állami Műszaki Egyetem A MECHANIKAI FELDOLGOZÁSI MŰVELETEK MŰSZAKI RENDELETE Módszertani utasítások Nak nek laboratóriumi munka a "Gépgyártástechnika alapjai" című tudományágban a gépésztechnológiára szakos hallgatók számára nappali, esti és távoktatás A Saratovi Állami Műszaki Egyetem Saratovi Szerkesztői és Kiadói Tanácsa jóváhagyta 2012

2 A munka célja, hogy meghatározza az időtartamot az alkatrészek megmunkálásához egy univerzális esztergagépen sorozatgyártási körülmények között. 2 ALAPFOGALMAK Az idő technikai standardját úgy kell érteni, mint egy meghatározott munka / perc / meghatározott szervezeti és műszaki feltételek... Az idősebességet az egyszeri és a tömegtermelés körülményei között a darabidő határozza meg: T T T T T T. ahol T db T m T vsp T obs T dep, (3) T m főidő, min; T vp segédidő, min; A munkahely szolgálati ideje, min; A pihenőidő és a munkaszünetek, perc; T pz előkészítő és végső idő, min; n alkatrészek száma egy tételben. A fő (gépi) idő az az idő, amely alatt a forgácsot eltávolítják, és megváltozik a munkadarab vagy félkész termék alakja, mérete és felületi minősége. Ezt a folyamatot általában csak szerszámgép hajtja végre, a munkavállaló közvetlen részvétele nélkül. Esztergagépnél a gép (fő) idejét a következő képlet határozza meg: l1 l2 l l1 l2 l T m i i, (4) n S S min ahol l a feldolgozandó munkadarab felületének hossza, mm; l 1 vágási hossz, mm; l 2 vágóhosszúság, mm; n orsó fordulatszám, fordulat / perc; S előtolás fordulatonként, mm / perc; S min perc előtolás, mm / perc; I áthaladások száma (általában i = 1-5) / Más típusú feldolgozások esetén a számítási képleteket a referencia irodalom tartalmazza. org azok dep

3 A segédidőt olyan műveletekre fordítják, amelyek biztosítják a fő munka elvégzését, és tartalmazzák: az alkatrész beállítására, rögzítésére és eltávolítására, a gép vezérlésére fordított időt: indítás és leállítás, orsó fordulatszámának és előtolásának megváltoztatása stb. a vágószerszám megközelítése és visszahúzása az eredeti helyzetébe, a megmunkált felület pontosságának és érdességének paramétereinek ellenőrzési méréseihez szükséges idő. Tömeges és nagyüzemi körülmények között a segédidőt módszerekkel határozzák meg. Például engedélyezze az orsó forgását, helyezzen el egy alkatrészt, rögzítse az alkatrészt stb. A sorozatgyártás körülményei között a segédidőt 3 standard komplex határozza meg: az alkatrész beszerelésének és eltávolításának ideje; az átmenethez kapcsolódó idő (hozza el a szerszámot, kapcsolja be az előtolást, kapcsolja ki a gépet stb.); a kontroll mérések ideje. A segédidőt szabványok vagy időzítés alapján határozzák meg. A munkahely karbantartásának idejét a vállalkozó azzal tölti, hogy a technológiai berendezéseket működőképes állapotban tartsa, és gondoskodjon róluk és a munkahelyről. A tömeggyártás, a gépi és az automatizált műveletek körülményei között a munkahely kiszolgálására fordított idő a technikai és szervezési időre oszlik. Karbantartási idő Ez az az idő, amelyet a munkahely (berendezések) gondozására fordítanak az adott munka során: tompa szerszámok cseréje, szerszámok beállítása és beállítása működés közben, forgács söprése stb. A karbantartási időt a fő idő% -ában határozzák meg: T azok% T cefre. (5) Szervezeti karbantartási idő A munkahelyi gondozás időtartama a műszak során: a szerszám lerakásának és tisztításának ideje a műszak elején és végén, a berendezések ellenőrzésének és tesztelésének ideje, a kenés és a tisztítás ideje stb. A szervezeti szolgáltatási időt a működési idő% -ában határozzák meg: T%. (6) org T op A százalékos számértékeket a referencia -irodalom tartalmazza, vagy a munkanap fényképei alapján határozzák meg. A pihenőidőt és a munkaszüneteket az idő normájába vezetik be, amikor fizikailag nehéz (10 kg -nál nagyobb súlyú) vagy monoton és unalmas munkát végeznek. Ezenkívül ez az időstruktúra magában foglal egy személy fizikai szükségleteire fordított időt. Ezt az időt 3 -kor határozzák meg

if ($ this-> show_pages_images && $ page_num doc ["images_node_id"]) (folytatás;) // $ snip = Library :: get_smart_snippet ($ text, DocShare_Docs :: CHARS_LIMIT_PP_IMAGE_TITLE); $ snips = Könyvtár :: get_text_chunks ($ text, 4); ?>A működési idő 4 százaléka a referenciakönyv szerint vagy a munkanap fényképe alapján. T dep% T op. (7) Az előkészítő-végső idő az az időintervallum, amelyet a vállalkozó és a technológiai berendezések technológiai művelet végrehajtására való előkészítésére és az utóbbiak rendbetételére fordítanak a műszak vége után. Ezt az időt a munkanapi fénykép alapján összeállított szabványok szerint határozzák meg, és egy darab alkatrészre határozzák meg. Ez magában foglalja: anyagok, szerszámok, berendezések, technológiai dokumentációk és munkarendelés beszerzését; a rajz, a technológiai dokumentáció megismerése; szerszámok, eszközök beszerelése, berendezések beállítása a megfelelő üzemmódhoz; eszközök és szerszámok eltávolítása a munka befejezése után; késztermékek szállítása, anyagmaradványok, eszközök, eszközök, technológiai dokumentáció és munkarend. A T op működési idő sebessége a technológiai művelet végrehajtásának időtartama, amely a fő és nem átfedő segédidő arányainak összegéből áll, azaz T T T. (8) 4 opmash MUNKAIDŐ KRONOMETRIA Az időzítés egy módszer a munkaidő költségeinek tanulmányozására a munkafolyamatok ismétlődő kézi és gépi kézi elemeinek végrehajtásához, időtartamuk mérésével, majd azok végrehajtásának feltételeinek elemzésével. A megmunkálás időzítésének célja a segédidőre, a szolgálati időre, az előkészítő és a végső időre, a pihenőidőre és a munkaszünetekre vonatkozó szabványok normál időtartamának megállapítása. Az időzítés a következő lépésekből áll: 1. Előkészítés az időzítésre. 2. Megfigyelések elvégzése. 3. A megfigyelési anyagok feldolgozása és elemzése. 4. A legracionálisabb elemek kiválasztása és a munkaelemek normál időtartamának kiszámítása. Az időzítés előkészítése a következőket foglalja magában: a vizsgált műveletet vagy szerkezeti elemet technikákra vagy technikakomplexekre osztani (bekapcsolni a gépet, felszerelni és eltávolítani egy alkatrészt stb.); vp

5 rögzítési pontok segítségével meghatározza minden technika vagy technikakészlet kezdetét és végét; a gyártás típusától és a művelet teljes időtartamától függően, kb. 1 szükséges összeget mérések az időzítés megfigyelésekor / az időzítési sorozat mérete /. Megfigyelések elvégzése Az időzítést általában a műszak középső óráiban végzik, amikor a munkavállaló belépett a munka ritmusába, miután feldolgozta a napi termelés részeinek harmadát. A mérést kétféleképpen lehet elvégezni: külön (szelektív) többszörös csere egyes elemek vagy szerkezeti elemek; a munkafolyamat összes vizsgált elemének teljes mérése. A mérés stopperrel történik. A stopper elindul és leáll a rögzítési pontokon. A megfigyelési anyagok feldolgozása és elemzése. Minden idősort elemeznek a hibás mérések azonosítása érdekében, amelyeket túl- vagy alulbecsült értékek jellemeznek. A hibás mérések kizárása után a fennmaradó idősorok ellenőrzik az idősorok tényleges stabilitási együtthatóját. K f T max / T min, (9) ahol T max az elem időtartamának maximális értéke; T min a minimális időtartam. A kapott K f értéket összehasonlítják a normál értékével (2. függelék). Abban az esetben, ha a K f számított értékét túllépik a szabványon, a méréseket meg kell ismételni. A MUNKANAP FOTÓZÁSA A munkaidő fényképezése az egyik módszer a munkafolyamat tanulmányozására azáltal, hogy folyamatosan figyeli és felméri annak költségeit a műszak során. A munka termelékenységének növelésére szolgáló tartalékok azonosítása céljából állították elő. A fénykép lehet: egyéni; csoport; önfotózás. A munkaidőről készült egyéni fényképet használják az egyes előadók megfigyelésére. A megfigyelés kezdetétől a költségek tartalmát a megfigyelési lapon rögzítik, azok befejezésének időpontja 5

6 és a termékek / műveletek száma / bizonyos működési időtartamokra előállított termékek, amelyek bármilyen okból megszakadnak. Minden költséget a munkaerőköltségek elfogadott osztályozásának megfelelően kell differenciálni. A megfigyelési eredmények feldolgozása magában foglalja a munkaidő minden egyes ráfordításának időtartamának meghatározását, a költségek indexálását (a megfelelő kategóriába sorolását), a tényleges és a tervezett mérleg összeállítását, valamint a munkaidő -felhasználás jellemzőinek meghatározását. A megfigyelések és a munkanapi fényképek feldolgozásának adatai speciális formában vannak megadva, amelyek minden vállalkozásra jellemzőek. A munkaidő egyéni fényképének feldolgozása a munkaidő -veszteség kiküszöbölését célzó szervezeti és technikai intézkedések kidolgozásával ér véget. Csoportos fotózás, amikor egy munkáscsoportot figyelnek meg egyszerre. Önfotózás, amikor a munkavállaló, anélkül, hogy elvonja a figyelmét a fő munkától, egy speciális önfotó kártyán jelzi a leállás kezdetét, végét és okát. Ez a módszer bizonyos előzetes előkészítéssel lehetővé teszi majdnem minden munkahely megfigyelését és rövid időszak információt szerezzen az egyes munkahelyeken a munkaidő fő veszteségeiről. 6 A MUNKA VÉGREHAJTÁSI RENDJE 1. Végezze el az alkatrész feldolgozását esztergapad adott vázlat szerint, adott lehetőség szerint, 2 vagy 3 átmenetből álló táblázat szerint (táblázat): vágja le a fenékvégét L 1 méretre; vágja D -t L hosszúságra; fúrjon d l hosszúságig. Az alkatrészfeldolgozás változatai p / p D D 1 L L 1 d l Tételméret A vágószerszám anyagának típusától és a munkadarab anyagától függően válassza ki a vágási módokat a referencia -irodalom szerint.

7 3. Számítsa ki a vágószerszámok mozgási hosszát (figyelembe véve a behatolást és a túlfutást) minden egyes technológiai átmenetnél. 4. Határozza meg az alkatrész feldolgozásának fő (gépi) idejét. 5. Készítse el a művelet segédidejének időzítését, amelyhez: fel kell osztani a segédidőt fogadásokra; kombinálja a technikákat szabványos komplexekké, rögzítve az egyes komplexumok elejét és végét; a kezdeti és a végső fogadás szerint egy tipikus komplexumban határozza meg a kezdeti (NFJ) és a vég (KFT) rögzítési pontokat, de úgy, hogy a dolgozó egyetlen mozdulata sem hiányzott, azaz az egyik komplex végső rögzítési pontja volt a következő kiindulópontja, pl. KFT 2 = NFT 1. kb. 2 szükséges számú megfigyelés; megfigyeléseket végezni; töltse ki a megfigyelési lapot (4. melléklet); a kapott adatok feldolgozására; határozza meg az idősor stabilitási együtthatóját a (9) képlet szerint, és hasonlítsa össze a normáléval az adj. 2; szükség esetén ismételje meg a méréseket. 6. A szabványosító kötegelt gyártási feltételekre vonatkozó referenciakönyve szerint határozza meg az időráta szerkezeti összetevőit: T obsl, T dep, T pz. 7. Számítsa ki a T művelet k időtartamát a teljes műveletre. 8. Készítsen fényképet az egyik rész feldolgozásának munkaidejéről. 9. Hasonlítsa össze a T pc k számított adatokat a munkafolyamat fényképe által meghatározott idővel. 10. Jelentést kiadni a munkáról. MUNKAJELENTÉS 1. Rövid elméleti rész. 2. Egy alkatrész megmunkálásának vázlata az egyes technológiai átmenetekhez tartozó vágási adatok táblázattal (3. melléklet). 3. A segédidő technikáinak listája és ezek kombinációja standard komplexekbe az NFT és a KFT rögzítési pontjaival. 4. Az időnormák számítása és egy kitöltött megfigyelési lap. KÉRDÉSEK AZ ÖN-ELLENŐRZÉSRE 1. Az idő technikai színvonalának felépítése. A szerkezeti elemek célja. 2. Módszerek a szerkezeti elemek meghatározására. 3. Az időzítés módszerei. 7

8 4. A munkaidő fényképezése, célja és céljai. Fényképezési módszerek. 5. A műveletek műszaki szabályozásának jellemzői különböző típusok Termelés. HASZNÁLT FORRÁSOK FELSOROLÁSA 1. Fémvágás: technológiai útmutató / szerk. A.A. Panova. M.: Gépészet, p. 2. A normalizáló referenciakönyve / szerk. A.V. Akhulova. L.: Gépészet, p. 3. Gépészmérnök kézikönyve / Szerk. A.G. Kosilova és R.K. Meshcheryakov. M.: Gépészet, p. 4. Fémipari kézikönyv. T.4. / Szerk. M.P. Novikov és P.N. Orlova. M.: Gépészet, p. 5. Az idő általános gépgyártási szabványai. Tömegtermelés. M.: Gépészet, p. nyolc

9 1. függelék Megfigyelések száma az időzítés során Mérések száma az időtartam alatt Időtartam A gyártási művelet típusa min. műveletek 0-ig, tömeg 0,1-0, / soronként / 0 felett, nagyméretű 0,1-ig 0,1-0,3 felett 0,3 soros kis tétel 2. függelék Az idősor stabilitási normál együtthatói Gyártás típusa Műveleti elem időtartama, Normál együttható az idősor stabilitása min. gépi munka kézművesség Tömeg / áramlás / Nagy adagok 0,1 0,1-0,3-ig 0,3-tól 0,1-ig 0,1-0,3 1,5 1,3 1,2 1,8 1,5 2,0 1, 7 1,5 0,3 1,3 felett Soros-1,7 2,5 Kis méretű-2,0 3,0 Megjegyzések: 1. A gépi munka magában foglalja végrehajtott műveletek fémvágó gépek, prések, kalapácsok stb. 2. A fő idő elemei esetében, amelyeket automatikus előtolással ellátott fémvágó gépeken végeznek, a stabilitási tényező nem lehet több, mint 1,1 minden gyártási típusnál. átmenet Vágási feltételek és időszabályok az esztergáláshoz Átmenet neve D, mm L, mm t, mm S, mm / rev V, m / min 2,5 2,0 1,7 3. függelék n, rpm T m, min Megjegyzés: D megmunkálási átmérő; L feldolgozási hossz; t vágási mélység; S előtolás fordulatonként; n orsó fordulatszám; V vágási sebesség; T m gépidő. kilenc

10 4. függelék Megfigyelési lap A technikák halmazának megnevezése A megfigyelés rögzítési pontjai 1 2. n Megfigyelési idő Teljes időtartam Átlagos időtartam Stabilitási együttható. tény. A komplex segédberendezés határideje 10

11 A MECHANIKAI FELDOLGOZÁSI MŰVELETEK MŰSZAKI SZABÁLYOZÁSA Módszertani utasítások a laboratóriumi munkához Összeállította: NASAD Tatyana Gennadievna KOZLOV Gennady Aleksandrovich Recenzens: I.A. Maslyakova szerkesztő K.A. Kulagina Computer layout by Yu.L. Zhupilova Nyomtatásra aláírt Format / 16 Boom. eltolás. CONV. nyomtatás l. 0,69 (0,75) Uch.-ed. l. 0.6 Forgalom 100 példány. Rendelés 193 Ingyenes Saratov Állami Műszaki Egyetem, Saratov, Polytechnicheskaya st., 77 Nyomtatva az SSTU Kiadójában, Saratov, st. Műszaki, 77 Tel.

12 12

MUNKAÉRTÉKELÉS. KRONOMETRIA Elena Alekseeva, a Moszkvai Állami Műszaki Egyetem docense N.E. Bauman Nadezhda Ivanova, Ph.D., docens, Moszkvai Állami Műszaki Egyetem N.E. Bauman A munkára fordított idő megállapítása a munka arányosítása

TÉMA: MÓDSZEREK A MUNKAIDŐ KÖLTSÉGÉNEK TANULMÁNYÁRA A munkaidő költségeinek tanulmányozásának módszerei A munkafolyamatok kutatásának feladatai: az elemi műveletek elvégzésére fordított tényleges idő meghatározása

UDC 2151 Módszerek a munkaidő költségeinek tanulmányozására D.I.Dolgov (Ph.D., az Oktatásügyi és Gazdaságtudományi Tanszék docense, M.E. Evseviev MordGPI, Saransk), 89053783787, E-mail: [e -mail védett]

AZ OROSZ FEDERÁCIÓS OKTATÁSI SZÖVETSÉGI ÜGYNÖKSÉG OKTATÁSI ÉS TUDOMÁNYOS MINISZTÉRIUMA Állam oktatási intézmény Felsőfokú szakmai végzettség "Orenburg állam

Szövetségi Vasúti Szállítási Ügynökség Uráli Állami Vasúti Egyetem "Közlekedésgazdaság" Tanszék TS Kisrendelés és a termelés tervezése Módszertani

106 SZEMÉLYZET A.N. Dubonosova, a PEO MUNKA MEGHATÁROZÁSÁNAK vezetőhelyettese: A FŐ GYÁRTÁSMUNKÁSOK MUNKAIDŐJÉNEK SZÁMÍTÁSA Fő témák Munkaerő -meghatározás, fő feladatai

MÁSODIK SZAKMAI OKTATÁS Kovalchuk L.P. MÓDSZERTANI ÚTMUTATÓ A GYAKORLATI MUNKÁK VÉGREHAJTÁSÁHOZ A TECHNIKAI SZABÁLYOZÁS SZAKRA VONATKOZÓ TANULÓK SZAKFOGALMÁNAK 151001 Recenzensek: Igazgató

A számviteli osztály szerkezeti egységének létszámának hozzávetőleges számítása I. Általános rész 1. A szabványokat a következők alapján dolgozzák ki: iránymutatásokat a munkaerő -normálási rendszerek fejlesztéséről az államban

M I N I S T E R S T V O B R A Z O V A N I I N A U K I R O S I J S K O J F E D E R A T C I FEDERAL STATE AUTONOMOUS OKTATÁSI INTÉZMÉNY FELSŐSZAKI OKTATÁSRA "nemzeti

UDC 658,58; 658,523 N. S. Maslyakov, posztgraduális hallgató, Témavezető: M.S.Ostrovsky, műszaki tudományok doktora, prof., Moszkvai Állami Bányászati Egyetem E-mail: [e -mail védett] Az univerzális gépek előnyei,

A dokumentumot a ConsultantPlus szolgáltatja: "A munka arányosítása és javadalmazása az iparban", 2011, N 5 LEGJOBB TAPASZTALAT A MUNKAVÉGZÉSI MUNKÁBAN A MÉRNÖK VÁLLALKOZÁSOKBAN Modern elmélet és haladó

Tartalom BEVEZETÉS ... 4 1 MUNKAHELYI SZERVEZET ... 5 1.1 Általános tulajdonságok munkahely és munkakörülmények ... 5 1.2 Rövid leírás gyártási létesítmény és a technológiai jellemzők

Az SPRUT-TP rendszer a műszaki tervezési folyamat információs támogatására és a technológiai folyamatok fejlesztésének automatizálására szolgál, beleértve a kialakítást technikai dokumentáció: tól től

AZ OROSZ SZÖVETSÉG OKTATÁSI MINISZTÉRIUMA ÉS TUDOMÁNYA Szövetségi Állami Költségvetési Felsőfokú Szakképzési Intézmény "NATIONAL RESEARCH TOMSK POLYTECHNICAL

BEVEZETŐ VIZSGÁLATI PROGRAM a "MÉRNÖKI TECHNOLÓGIA" témakörben Bevezetés A tudományág céljai, céljai, tárgya, szerepe és kapcsolata más tudományágakkal. A fegyelem fontossága a képzési rendszerben

A "szociális piacgazdaság" fogalma a következő rendelkezéseket tartalmazza: 1) állami szabályozás a menedzsment minden területén; 2) minden alkalmazott felelőssége a tevékenységek eredményeiért

AZ RF OKTATÁSI MINISZTÉRIUM ÉS TUDOMÁNY AZ RF ÁLLAM ÁLTALÁNOS OKTATÁSI INTÉZMÉNYE A FELSŐ SZAKMAI OKTATÁSBAN „SAMARA ÁLLAMI LÉGTERŰ EGYETEM SP akadémikusról elnevezve KIRÁLYNŐ

Oktatási és Tudományos Minisztérium Orosz Föderáció Szaratov Állami Műszaki Egyetem CAD T-FLEX CAD 10 2D RAJZVASÚLY ÉPÍTÉSE ÉS SZERKESZTÉSE Irányelvek a gyakorlathoz

AZ OROSZ FEDERÁCIÓ OKTATÁSI ÉS TUDOMÁNYOS MINISZTÉRIUMA ST. PETERSBURG NEMZETI KUTATÁSI EGYETEM INFORMÁCIÓS TECHNOLÓGIAI, MECHANIKAI ÉS OPTIKAI HIDEG- ÉS BIOLÓGIAI INTÉZET L. Mincsenko

5. téma: AZ ÉRTÉKEK TÖBBSZERSZÁMÚ FELDOLGOZÁSA Célja, hogy tanulmányozzák a torony esztergagépen végzett szerszámos feldolgozás technológiai képességeit, a gép fő egységeit és rendeltetését; beszerzés

AZ OROSZ SZÖVETSÉG OKTATÁSI MINISZTÉRIUMA ÉS TUDOMÁNYA

Szövetségi Oktatási Ügynökség Állami Felsőfokú Szakképzési Intézmény Ivanovói Állami Vegyipari-Technológiai Egyetem PRAKIKUM

Az [E [M] CONOMY] jelentése: Időt, pénzt és helyet takarít meg! MAXXMILL 500 5 tengelyes függőleges maró megmunkáló központ A MAXXMILL 500 MAXXMILL 500 egy függőleges marógép

1. lehetőség "A munkaerő értékelése és javadalmazása a vállalkozásnál" Bevezetés 1. Elméleti rész 1. Munkaügyi normák, megállapításuk módszerei, tanulmányozás, elemzés 1.1. A munkaerő normálása és típusai 1.2. Munkaidő egyetemes

A SZABVÁNYOK FEJLESZTÉSÉRE VONATKOZÓ MÓDSZERTAN A teszt célja: megtanítani a diákoknak a tűzgyakorlatra vonatkozó szabványosító gyakorlatok módszertanát. E cél eléréséhez a hallgatónak teljesítenie kell és

ÁLLAMI OKTATÁSI INTÉZMÉNY A FELSŐ SZAKMAI OKTATÁSBAN "SAMARA ÁLLAMI LÉGTERŰ EGYETEM, S. P. KOROLEV akadémikusról elnevezve" A TECHNOLOGIC PROCESES tervezése

A BELORUSZI KÖZTÁRSASÁG MEZŐGAZDASÁGI ÉS ÉTELMINISZTÉRIUMA FŐBB OKTATÁSI, TUDOMÁNYI ÉS SZEMÉLYI OKTATÁSI Osztály "BELORUSZI ÁLLAMI MEZŐGAZDASÁGI AKADÉMIA" Osztály

B A K A L A V R I A T V.P. Pashuto A munka szervezése, arányosítása és javadalmazása a KnoruS Moscow 2017 vállalati képzési kézikönyvében UDC 331 (075.8) BBK 65.24y73 P22 Recenzensek: V.I. Demidov, menedzser

1. Csavarvágó eszterga 16K20. orsó forgás. Húz blokk diagramm gépet ólomcsavar segítségével. 2. Végezzen szerkezeti elemzést a mellékelt rajz segítségével. 3. Melyek az alakítás módszerei

UDC 62191302: 6219025 AZ ORSZÁGOS VÁGÁSI ÜZEMMÓDOK MEGHATÁROZÁSA FOGADÓMARÁS KÖZBEN FOGLALKOZHATATLAN FÉRFI MALOKKAL VA Khomenko, PO Cherdantsev, JSC Cherdantsev

Orosz Állami Könyvtár Munkaügyi normálás a könyvtárban Módszertani ajánlások Moszkva "Pashkov House" 2013 "-7T 1osUDarstpb" ntgg77 ~ y; .1 ,; ac ~ tudományos könyvtár"" "Krasznojarszki terület M ^ 1US [_

2-PALLET VÍZSZINTES GÉPKÖZPONT H3 MŰSZAKI ADATOK MŰSZAKI JELLEMZŐK TELJES KÉSZLET X tengelyes menet, mm 460 Y tengely menet, mm 350 Z tengely menet, mm

MINIBRANAUKI RF FGBOU VPO URAL ÁLLAMI Erdészeti EGYETEM Szerszámgépek és szerszámok tanszéke I.T. Glebov IPARI BERENDEZÉSEK A vastagítógép pontosságának ellenőrzése Módszeres

A SVERDLOVSK RÉGIÓ ÁLTALÁNOS ÉS SZAKMAI OKTATÁSI MINISZTÉRIUMA

2013. TUDOMÁNYOS KÖZLÖNY Az MSTU GA 190 UDC 629.735.071 LEGYESÍTŐ SZEMÉLYEK KORLÁTOZÁSÁNAK ELEMZÉSE A KRONOMETRÁLÁS MÓDSZERÉVEL E.V. STEPANENKO A cikket közgazdász doktor, Artamonov professzor ismerteti

Hozzárendelés ehhez: próba munka A következő feladatokat opciókkal kell megoldani: 1. Határozza meg a termék egységére eső munkaintenzitást, ha a termelés volumene .. .. db. Teljes munkaerőköltség. emberek h

A MUNKAÁRAM BEÁLLÍTÁSÁNAK SZERVEZÉSÉNEK GYAKORLATA 13 UDC 349.22 A VÁLLALKOZÁSBAN MUNKÁRTONSÁGI RENDSZER ELLENŐRZÉSE AL Zhukov, Ph.D. Sci., A Munkaügyi és Társadalmi Kapcsolatok Akadémia professzora, e-mail: [e -mail védett]

1. A fegyelem céljai 1.1. A tudományterület célja, célkitűzései, helye az agglegény, szakember képzésében (figyelembe véve a szövetségi állami oktatási szabvány követelményeit)

A.A. Nosenko MÓDSZERI UTASÍTÁSOK A SZOFTVER LÉTESÍTMÉNYEK MŰSZAKI ÉS GAZDASÁGI INDOKOLÁSÁRA (PS) (Az V.A.

NYITOTT KÖZÖS TÁRSASÁG "EGYESÍTETT ÁRAMRENDSZER FEDERAL GRID COMPANY" SZERVEZETI STANDARD JSC FGC UES STO 56947007-29.240.128-2012 Irányelvek a

Szerszámgépek kezelője programozott vezérléssel (SPU) Mit csinál az „SPU kezelője”? Működik a modern szerszámgépeken, programozott vezérléssel - Alkatrészprogramot állít össze számítógépen - Belép

Sebességváltó kinematikája: Módszertani irányelvek. / Összeáll. Kondratyeva N.M., Kondratyuk A.A. Tomszk: A Tomszki Építészeti és Építőmérnöki Egyetem kiadója, 2004. - 21 p. Recenzens prof. V.D. Rudnev szerkesztő

Az Orosz Föderáció OKTATÁSI ÉS TUDOMÁNYOS MINISZTÉRIUMA Szentpétervári Állami Elektrotechnikai Egyetem "LETI" Módszertani iránymutatások az érettségi gazdasági indoklásához minősítés működik legények

Az állami (önkormányzati) intézmények javadalmazási rendszerének fokozatos javítására irányuló program 2012-2018-ra (az Orosz Föderáció kormányának 2012. november 26-i végzése, 2190-r)

Felhasználói kézikönyv 1 1 5 2 1 fénykép a beállítási folyamatról; 2-szöveg, amely elmagyarázza a képen látható műveletet; 3-szor elkülönítve a művelet végrehajtásához; 4 teljes beállítási idő a kezdetektől

OROSZI EGYETEM EMBERI BARÁTSÁG MÉRNÖKI KAR Gépgyártástechnológiai Tanszék, Fémvágógépek és szerszámok Módszertani fejlesztések Nak nek gyakorlati képzés fegyelem által GAZDASÁG

Ötengelyes függőleges megmunkáló központok FU-650 FU-800 1990 óta dolgozunk az Ön számára ÖTÖKÖDŰ FÜGGŐLEGES, NAGY SEBESSÉGŰ GÉPFELDOLGOZÁS SEGÍTSEN ELŐRE TARTÁSRA Az FU-650 nagysebességű, többcélú

FEDERAL ÁLLAMI KÖLTSÉGVETÉSI OKTATÁSI INTÉZMÉNY FELSŐ SZAKMAI OKTATÁS "UDMURT ÁLLAMI EGYETEM" Polgári Védelmi Intézet Általános mérnöki tudományok tanszéke

Nagyobb megbízhatóság a mély szakaszokban A mély szakaszok prioritási követelményeit itt azonosították korai fázisúj koncepció kidolgozása széles ipari integrációval: technológiai megbízhatóság

AZ OKTATÁSI SZAKASZOK MŰKÖDÉSI PROGRAMAINAK ANOTÁCIÓI tanfolyamok, tantárgyak, tudományágak (modulok), gyakorlat A tudományág megjegyzése "Bevezetés az irányba" A tudományág teljes munkaintenzitása 2 kredit

8.1. A logisztikai vállalat ügyfélszolgálati vezetői által eltöltött idő optimalizálása

AZ OROSZ ÁLLAMI OKTATÁSI MINISZTÉRIUM ÉS TUDOMÁNY FELSŐ SZAKMAI OKTATÁSI INTÉZMÉNY "TIUMEN ÁLLAMI OLAJ- ÉS GÁZ EGYETEM" IPARI TECHNOLÓGIAI INTÉZET

AZ OROSZ SZÖVETSÉG OKTATÁSI ÉS TUDOMÁNYOS MINISZTÉRIUMA FEDERÁLIS ÁLLAM AUTONOMUS OKTATÁSI INTÉZMÉNY FELSŐ SZAKMAI OKTATÁSRA Sarov Fizikai és Technológiai Intézet - Fióktelep

Az Orosz Föderáció Oktatási és Tudományos Minisztériuma Sziktivkar Erdészeti Intézet (ága) a szövetségi állami költségvetési felsőoktatási intézmény "Szentpétervár

TUDOMÁNYTÁRSASÁG ÉS AZ OROSZ SZÖVETSÉG OKTATÁSA Kostromai Állami Technológiai Egyetem Gazdálkodási, Gazdaság- és Pénzügyi Intézet Gazdaság- és Menedzsment Tanszék VP Dudyashova, T.I.

Nagysebességű, többcélú, két oszlopos, erőteljes vágás Nagy szilárdságú anyagokhoz alkalmas. Nagy nyomatékú orsó (A maximális nyomaték elérheti a 900 -at

AZ OROSZ SZÖVETSÉG OKTATÁSI ÉS TUDOMÁNYOS MINISZTÉRIUMA Szövetségi Oktatási Ügynökség KURGÁN ÁLLAMI EGYETEM Tanszék Gépipar Technológia AUTOMATIKUS TERMELÉSI TECHNOLÓGIA

Az Orosz Föderáció Oktatási és Tudományos Minisztériuma Szövetségi Állami Autonóm Oktatási Intézmény felsőoktatás"NEMZETI KUTATÁSI TOMSK POLITECHNIKAI EGYETEM"

I.A. YANKINA PÉNZ, HITEL, BANKOK. PRACTICUM Az UMO for Finance, Accounting and the World Economy által ajánlott tankönyvként a "Pénzügy és hitel" szakon tanuló diákok számára

UDC 621.753.1 S. N. Borisov, A. S. Evseeva, A. P. Tremasov A FÉM VÁGÓGÉPEK ORSÓFORGÁSÁNAK FELSZERELÉSÉNEK NÖVELÉSÉRE VONATKOZÓ TARTALÉK KISZÁMÍTÁSA ÉS ELEMZÉSE

A szürke öntöttvas alkatrészek lyukainak pontosságának összehasonlító vizsgálata vibrációs fúrás során (2. rész) # 11, 2014. november Solovyov A. I., Dzhafarova Sh. I. UDC: 621.952.2 Oroszország, MSTU im. N.E.

ÉPÍTÉSI ANYAGOK TECHNOLÓGIÁJA Módszertani utasítások és ellenőrzési feladatok a "Szerkezeti anyagok technológiája", "Anyagtudományok" tudományágakhoz. Szerkezeti anyagok technológiája "a diákok számára

Szövetségi Oktatási Ügynökség Tomszki Állami Építészeti és Építőmérnöki Egyetem A gyártástechnológia és az autójavítás alapjai Irányelvek a az önálló tanulás

Technológiai dokumentáció nyilvántartása 1. A technológiai dokumentumok típusai és teljessége 1.1. A TP leírásának típusai A kifejlesztett technológiai folyamat tartalmát különböző részletességgel rögzítik

UDC 621.9.048 UDC 621.9-1 / -9 A gyártási alkatrészek és szerelvények munkaintenzitásának csökkentésének fő irányai a JSC "Pluton" Yu. V. Polyakov, V. I. Larin JSC "Pluton" megnövelésében

PI 46 r Termékinformációk Forgó motor orsó sorozat 0.5.052.0 .. 2008-03-13 Tartalom Megkülönböztető jellemzők ... 4 Műszaki adatok ... 10 Megmunkálási példák ... 12 Tervezési példák ...

A CAD T FLEX CNC CNC GÉPEK VEZÉRLÉSI PROGRAMJAI FEJLESZTÉSE

MOSZKVA AUTOMOTÍV ÉS UTAZÁSI ÁLLAMI TECHNIKAI EGYETEM (MADI) A.F. Sinelnikov, A. Yu. KONOPLIN MÓDSZERI UTASÍTÁS a mechanikai tömbök és hengerbetétek javításával kapcsolatos laboratóriumi munkákhoz

Az Orosz Föderáció Oktatási és Tudományos Minisztériuma Szövetségi Állami Oktatási államilag finanszírozott szervezet felsőfokú szakmai oktatás "Volgogradi Állami Műszaki Egyetem" Kar

Oldal

7

A művelet munkaelemekre bontásának mértéke az elemzés céljától és a kutatási eredmények szükséges pontosságától függ. Ezért a termelés típusa jelentősen befolyásolja a művelet feldarabolásának mértékét, amikor a végrehajtáshoz szükséges munkaerőköltségeket meghatározzák.

A következő módszerek vannak az idő normáinak meghatározására:

1. Kísérleti-statisztikai-azzal jellemezve, hogy egy művelet vagy munka időbeli normáit összességében határozzák meg, elemenkénti elemzés és tervezés nélkül optimális feltételek, munkamódok és módszerek. Ez a normálási módszer nem biztosítja a normák tudományosan megalapozott és progresszív jellegét, nem teszi lehetővé a meglévő termelési tartalékok azonosítását, és nem járul hozzá a munkavállalók termelékenységének növekedéséhez. A kísérleti statisztikai módszer két módszerre épül: kísérleti és statisztikai. Az empirikus módszer az elöljáró és a szabványosító tapasztalatain alapul, a statisztikai módszer pedig általában a hasonlóan végzett munkára fordított tényleges időre vonatkozó jelentéseken és statisztikai adatokon alapul.

2. Elemzési módszer. Ezzel a módszerrel a művelet időtartamát a következő sorrendben állítjuk be: a műveletet felépítjük elemeire; minden elem esetében meghatározzák azokat a tényezőket, amelyek befolyásolják azok végrehajtásának idejét; a művelet racionális összetételének, a munka és a technológiai elemek sorrendjének kidolgozása és a szükséges feltételeket végrehajtásuk; határozza meg az egyes elemek és műveletek egészének időtartamát.

Az elemzési módszernek két fajtája van: analitikai kutatás és analitikai számítás-a különbség az eltöltött idő meghatározásának módjában van. Az analitikai-kutatási módszerben a műveletre fordított időt a munkahelyen végzett közvetlen megfigyeléssel (időzítési megfigyelések, munkaidő-fénykép, önfotó stb.) Végzett mérés alapján határozzák meg. Az analitikai és számítási módszerrel az időfogyasztást a berendezések üzemmódjai és az idő szabványai, valamint az idő függvénye az időtartam tényezőktől függő képletek szerint számítják ki. Az elemzési és számítási módszer lehetővé teszi a szabványok megállapításának fáradságosságának csökkentését, mivel nincs szükség megfigyelésekre, de az adott munkahelyre vonatkozó szabványok pontossága csökken. A számítások pontosságának javítása érdekében a szabványok korrekciós tényezőket írnak elő.

3. Táblázatos vagy összesített módszer, amikor a munkaegységre jutó időt speciális táblázatok alapján határozzák meg.

A technológiai folyamat értékelése

A munkavállalók munkájának arányosításakor a következő típusú munkaerő -ráfordítási arányokat alkalmazzák: az időráta, a kibocsátási ráta.

Az időráfordítás az a munkaidő, amelyet bizonyos szervezeti és technikai feltételek mellett a megfelelő képzettségű munkavállaló vagy alkalmazottak csoportja (különösen egy csapat) határoz meg egy egység elvégzésére.

A termelési ráta egy meghatározott munkamennyiség (termelési egységek száma), amelyet a megfelelő képesítéssel rendelkező munkavállalónak vagy munkavállalói csoportnak (különösen egy csapatnak) kell elvégeznie munkaidő -egységenként, bizonyos szervezeti és technikai feltételek mellett.

Visszacsatolás van az idő és a termelés üteme között, vagyis az idő ütemének csökkenésével nő a termelés üteme. Ezek az értékek nem egyformán változnak: a termelési ráta nagyobb mértékben nő, mint az idő.

A technikailag megalapozott időtartamot a munkafolyamat átfogó tanulmányozása és racionalizálása alapján állapítják meg. Ugyanakkor az adott termelési feltételekhez optimális is rendelkezésre áll. technológiai folyamat, amelyet a racionális felépítés, a progresszív technológia alkalmazása, a technológiai berendezések (berendezések, szerszámok, berendezések) és a tudományosan megalapozott feldolgozási módok használata jellemez.

A tanfolyam során a technológiai folyamat működését analitikai és számítási módszerrel normalizálják, általános gépgyártási szabványokat alkalmazva segédidőre, a munkahely kiszolgálására, valamint előkészítő és végső munkákra a fémvágó gépeken közepes és nagyüzemi gyártás (1984).

A normalizációs diagramokat és az alkatrészfeldolgozás technológiai folyamatát a melléklet tartalmazza.

A technikailag megalapozott Нвр normák szerkezete csak azokat a munkaidő -kategóriákat tartalmazza, amelyek szükségesek egy adott munka (művelet) elvégzéséhez normál termelési körülmények között. Ide tartoznak: a fő idő, a segéd, nem átfedő tвн, a munkahelyi szervezeti és műszaki karbantartási idő, a szabványos pihenőidők és a személyes szükségletek teljes ideje, az előkészítő és a végső idő Tпз:

Az idő technikai színvonala a segédidőnek csak egy részét tartalmazza, amelyet a művelet más elemei nem fednek át. A segédidő szerkezete a művelet konkrét tartalmától függően a következőket tartalmazza: az alkatrész beszerelésének és eltávolításának ideje - Por; a technológiai átmenet megvalósításával járó idő - Tper; idő a kontrollmérések elvégzésére, figyelembe véve a mérések periodicitási együtthatóját (ahol szükséges) - Tcontr.

A vezérlési időt összehasonlítják a fő (gépi) idővel, ha hosszabb ideig tartanak. Ha ez több, mint a gépi idő, akkor a vezérlési időt az átfedés nélküli kiegészítő idő tartalmazza. Ha a megfigyelési idő rövidebb, mint a fő idő, akkor az átfedő segédidőre vonatkozik.

A művelet fő és kiegészítő nem átfedő idejének összege alkotja az előzetes működési időt:

![]() .

.

Az előkészítő és a végső időt az általános gépgyártási szabványok alapján határozzák meg, a berendezés típusától, a felszereléstől, a beállítás összetettségétől, a felhasznált szerszámok számától stb. Időt tartalmaz a berendezés beállítására, a szerszám átvételére és átadására.

A teljes műszakilag indokolt időn belül az ún. a darabidő normája Tpc, amely az egyes termelési egységek gyártására fordított időt fejezi ki. A főidőből, a segédidőből, a munkahelyi szolgálati időből és a pihenésre és a személyes szükségletekre vonatkozó szünetekből áll.

Tételgyártási körülmények között először az előzetes darabidőket határozzák meg:

![]()

Ezután meghatározzák az alkatrészcsomagok műszakos feldolgozásának időtartamát:

hol van az előzetes darabidő (a KTVn segédidőre vonatkozó együttható figyelembevétele nélkül), min;