Poliuretán önterülő padló. Poliuretán padlók: előnyök és szerkezet Eszköztechnológia egy kétkomponensű keverék példáján

Az önterülő poliuretán padló új típusú padló. Legutóbbi származásuk ellenére a padlók már sok rajongót szereztek. Mi a különbség a poliuretán padlók és mások között, és hogyan kell saját maga elintézni egy ilyen padlót?

A poliuretán padló tulajdonságai

Ezt a padlót folyékony linóleumnak is nevezik. Az ilyen padlók varratok nélküli polimer bevonat. polimer bevonatként csak lakóépületekben használják. Tulajdonságaik a következők:

- Kiváló kopásállóság;

- Fokozott erő;

- Higiénia;

- Antisztatikus;

- Ellenállás az agresszív vegyi környezetnek;

- Tűzálló;

- Nincs szükség bonyolult ellátásra;

- Varratok hiánya;

- Színek és kombinációk széles választéka;

- Hosszú élettartam.

A poliuretán padlók megnövelt tartóssága

Alap önterülő padlóhoz

Az önterülő poliuretán padló bármilyen felületen használható, de a fa ilyenkor veszít. A faalap elnyeli a nedvességet az oldatból, növeli a térfogatát, és szárítás után zsugorodik, vagyis a fa alap "játszik". Ebben az esetben fapadlón esztrichet kell készíteni, hogy a poliuretán padlók ne repedjenek meg idővel: előbb -utóbb a falapok elkezdenek tántorogni.

Ez kategorikusan lehetetlenöntse a padlót friss fa alapra, mivel a fa természetes deformációjával elveszítik értékes tulajdonságaikat. Ha úgy döntöttek, hogy beton esztrichet rendeznek, akkor legalább 3 hétig szárítani kell.

Aljzat előkészítése poliuretán padlóhoz

A padló elrendezéséhez szükség van az alap megfelelő előkészítésére. Ez vonatkozik a poliuretánra is: tökéletesen lapos és hibamentes lesz. A munkafelület előkészítése:

Ellenáll az agresszív vegyi környezetnek

- Porszívóval tisztítsa meg az alapot a törmeléktől és a portól;

- Öblítse le vízzel;

- Távolítsa el az alaplapokat;

- Távolítsa el az összes észlelt hibát kátyúk és repedések formájában;

- Ellenőrizze az alap vízszintességét. Ehhez lapos sínt helyeznek a durva padlóra, és szintet helyeznek rá. Győződjön meg arról, hogy nincs minden irányban dőlés. A maximális megengedett magasságkülönbség 4 milliméter. De gyakran az egyetlen módja annak, hogy meghatározzuk a valódi lejtést a padlóburkolat eltávolításával. Ebben az esetben fedezik fel az összes rejtett hibát. Ezek kiküszöböléséhez esztrichet kell készítenie. Vastagsága közvetlenül függ a dőlés mértékétől és a felület minőségétől;

- Ha az esztrich nem készült el, akkor az összes felületi egyenetlenséget darálóval kell megszüntetni. De ha kevés szabálytalanság van, akkor írógép nélkül is megteheti. Az alap kézzel feldolgozható egy köszörűkő segítségével;

- Néha a kerámialapok működő alapként szolgálhatnak. A tapadás ellenőrzéséhez minden csempe kopogtatnia kell. Ha bizonytalanul ül, eltávolítják, és a keletkező mélyedést bezárják. A csempe azonban nagyon sima felületű, így a poliuretán padlók nagyon keveset tapadnak hozzá. Minden csempe érdesítve van a tapadás növelése érdekében. Ehhez durva csiszolópapírral vagy rúddal kezelik;

- A padló kiegyenlítésekor minden hibát kijavítanak, alapozót alkalmaznak. A felület előkészítésének ezt a szakaszát nem lehet figyelmen kívül hagyni, mint néha.

Az alapfelület alapozóval történő kezelése fokozza az önterülő poliuretán padlók tapadását az alaphoz, és kiváló vízszigetelést biztosít.

- A felület előkészítésének utolsó szakasza a hőtágulási kötés felszerelése. Ehhez fa léceket helyeznek el a falak mentén.

Az oldat előkészítése

Munkakeverék készítésekor a gyártó utasításainak kell szolgálnia az egyetlen útmutatásként. A különböző márkájú termékek összetétele különböző összetevőket tartalmaz. Ezért az oldat elkészítésekor a száraz keverék és a víz aránya is eltér egymástól.

Antisztatikus és tűzálló

A vizet száraz keverékkel keverjük össze, hogy ne maradjanak csomók és alvadékok az oldatban - a masszának egyenletesnek kell lennie. Fontos, hogy ne kerüljenek légbuborékok az oldatba. Ezért keveréskor használjon alacsony fordulatszámú elektromos fúrót. Ebben az esetben egy spatula szolgál fúvókaként. A szakemberek a drót keverésekor pillangót készítenek, vagy olyan építőkeverőt használnak, amely nem valószínű, hogy megtalálható egy hétköznapi emberben. De nem az a fontos, hogy mit keverjünk, hanem mi az eredmény. létrehozásakor a következő cikk segít kiszámítani.

Hogyan kell alkalmazni az oldatot az alapra

A szoba legtávolabbi részéből indul az ajtótól. Működés közben a poliuretán keveréket tűvel ellátott hengerrel hengereljük, hogy eltávolítsuk az összes légbuborékot. Lakkot is felvihet a padlóra. Világosnak kell lennie. A legjobb poliuretán lakk használata. Segítségével a polimer bevonat ragyogást és nagyobb szilárdságot kap. Az ilyen felületet könnyebb ápolni. A lakkot legalább 2 rétegben kell felhordani: minden réteget száradni kell, mielőtt újat helyeznek el.

Az elkészített poliuretán habarcs gyorsan szárad. Általában 30-40 perc alatt kell elvégezni. De nagy területet ez idő alatt nem lehet feldolgozni. Ezért a poliuretán padlók nagy helyiségekben történő telepítéséhez több asszisztensre van szükség. Nagy segítség lesz a talpán tüskés speciális cipő: lehetővé teszik, hogy friss padlón mozogjon a kialakult hibák kijavítása érdekében. A padló lakkozása után csak két nap múlva lehet rajta járni.

A modern konstrukcióban a poliuretán alapú önterülő padlók szilárd helyet foglaltak el az iparban használt különféle anyagok között.

A poliuretán padló egyfajta csúcstechnológiájú, merev-rugalmas önterülő bevonat, amely hetero-láncú kétkomponensű polimereken alapul. Ennek az anyagnak a népszerűségét az magyarázza, hogy olyan felületekre is felvihető, amelyek egyáltalán nem ideálisak, de apró hibákkal, repedésekkel rendelkeznek, valamint azok, amelyek porózus szerkezetűek.

Egy ilyen bevonat használatával teljesen biztos lehet abban, hogy a bevonat teljes tapadása a felülethez, amelyre felvitték, garantált, és ezen túlmenően minden hiba és hiányosság el lesz rejtve.

Nagy szilárdságú poliuretán padló

A poliuretán padló előnyei

A poliuretán gyantákon alapuló önterülő padlók megkülönböztető tulajdonságai:

- ütésállóság és mechanikai sérülések;

- tűzbiztonság, higroszkóposság, hőállóság;

- magas szintű plaszticitás, amelynél a padló legegyenletesebb kiegyenlítése lehetséges;

- kopásállóság és kopásállóság;

- jó mutatók a behatoláshoz és az alaphoz való tapadáshoz;

- nagy szakítószilárdság és nyomószilárdság;

- jó hangszigetelő paraméterek;

- magas vegyszerállóság;

- könnyű telepítés;

- 1 fok feletti hőmérsékleten dolgozhat;

- az oldószerek teljes hiánya a készítményben;

- a padló nagyon egyszerű karbantartása (mivel az ilyen bevonat nem tartalmaz varratokat vagy kötéseket, a szennyeződés nem tömődik el a nehezen hozzáférhető helyeken, hanem nagyon könnyen eltávolítható vagy kimosható mind kézzel, mind mechanikusan);

- az önterülő padló kiváló minőségű védőbevonatára vonatkozó összes követelmény teljes készlete.

Sport játszótereken használják

A poliuretán padlók hátrányai

Az előnyök teljes listája mellett vannak bizonyos sajátosságaik, sőt mondhatnánk hátrányok is. Ezek tartalmazzák:

- alkalmatlanság nyílt terekben, általában csak az épületek belsejébe vagy szélsőséges esetben a lombkorona alá öntik;

- a kikeményedett oldatnak kissé kemény, sőt kellemetlen szaga van, amely azonban a kikeményedési folyamat során eltűnik;

- nem alkalmazható nedves felületre;

- az ilyen típusú telepítés során védőruhát kell viselnie, és speciális eszközöket kell használnia a formázáshoz (rendkívül nem kívánatos, hogy az oldat nyílt bőrre kerüljön, ezért védőruházat, kesztyű és szemüveg szükséges);

- a munkát a helyiség jó szellőzésével kell elvégezni.

Az önterülő padlók felhordásának jellemzői

A poliuretán alapú padlók különböző típusú felületekre vihetők fel, amelyeket előzetesen alaposan megtisztítanak és speciális alapozóval kezelnek:

- kapilláris-porózus ásvány (például beton, pala, tégla);

- fém (például acél, öntöttvas, réz és egyes ötvözetek);

- fa (például lemez, rétegelt lemez, parketta, forgácslap, farostlemez).

A padlók legszélesebb színválasztéka

Ez a padló számos színben és textúrában kapható, minden esztétikai ízlésnek megfelelően. Bár, mint a gyakorlat azt mutatja, a poliuretán padlókat a legszélesebb körben használják, ahol a szilárdságot és a tartósságot értékelik a legjobban.

Ha szükséges, elérheti a "narancshéj" hatást. A név maga is azt sugallja, hogy a bevonat nem lesz tökéletesen sima, de néha ez még előny is, mivel nem annyira csúszós. Leggyakrabban ezt a hatást használják olyan területeken, ahol szabálytalanságok, lépcsők, süllyedés vagy lejtők vannak. Bővebben ebben a cikkben olvashat.

Fontos szakasz a megoldás elkészítése. Ehhez a száraz keveréket betonkeverőben vízzel keverjük (manuálisan is), amíg homogén masszát nem kapunk (hozzávetőleges számítás: 25 kg keverék 3,5 liter vízre). Az ilyen oldatot azonnal ki kell önteni, egyenletesen elosztva egy speciális sínnel és hengerekkel. Alkalmazható levegős (vagy levegőtlen) szórással is. Ezenkívül minden esetben ajánlott, hogy ne lépje túl a paramétert: egy réteg esetében - legfeljebb 800 g.

Magas kopásállóság és stresszállóság

A poliuretán bevonatok könnyen felvihetők az alapra, és 5-7 óra múlva megkeményednek, bár a teljes polimerizáció és a kémiai reakció egy hétig tart (a bevonat vastagságától függően).

Előkészítő munka

A poliuretán alapú önterülő padlók tartóssága és minősége nagymértékben függ az előkészítő munkától. Több ilyen szakasz létezik.

- Aljzat előkészítése - tisztítás a szennyeződésektől, portól és apró részecskéktől, csiszolás. A laza részecskék eltávolításához célszerű szemcseszórást alkalmazni. Ha nagy rések vagy repedések vannak, töltse fel őket poliuretán gittvel. Ez nagyon fontos lépés, mert az alapvető irányelvek be nem tartása esztétikai hólyagképződéshez vagy puffadáshoz vezethet.

- Párnázás. Az alapot alapozóval impregnálják, majd egyfajta polimer védőfóliát képeznek, amely ezután összekötő láncszemként fog működni az alap és a poliuretán bevonat között.

- A poliuretán keverék közvetlen alkalmazása.

- Szükség esetén befejező réteget visznek fel, amelyet a fő réteg lerakása után 2-3 óra elteltével lehet felvinni.

Egyedi és valósághű rajz

Kitöltési módszerek

Az öntési módtól függően lehetséges a kívánt teljesítményjellemzőkkel rendelkező poliuretán padlóburkolat kialakítása. Ezért többféle poliuretán padló létezik (a bevonat céljától és az alkalmazott keverék rétegvastagságától függően).

- Vékonyréteg(néha zománcnak vagy festéknek nevezik) - 0,3-1 mm, a jótállási idő legalább 5 év. Először is, a bélésréteg vagy alapozó, felül - a végső vagy befejező - egykomponensű kopásálló réteg. Leggyakrabban arra használják, hogy megvédje a pusztulástól, valamint hogy a kész padló mérsékelt szilárdságot biztosítson, és pormentes hatást keltsen. Főként olyan helyiségekben használják, ahol nincs szükség magas esztétikai követelményekre a padlóburkolatokra, például háztartási helyiségekben.

- Tömeges- 1 mm -től és több (előzetes egyeztetés alapján). Kétkomponensű kopásálló anyagot használnak. Az ilyen poliuretán padlót olyan tárgyaknál használják, ahol a bevonat magas esztétikáját értékelik, és meg kell védeni a padlót az intenzív mechanikai igénybevételtől, például raktárakban, ahol gyakran gumikocsit, hintázót és önjáró targoncát használnak.

- Kvarccal töltött vagy extra erős- 1 mm vagy annál nagyobb (a célnak megfelelően), a jótállási idő legalább 10 év. Első réteg alapozóhoz és ragasztóhéjhoz; a második egy vagy kétkomponensű kopásálló anyag, amelyet kvarc homokkal töltenek meg, ami különleges szilárdságot biztosít. Az ilyen padlók ellenállnak a nagyon nagy terheléseknek, fokozott kopásállósággal, nagyobb ütésállósággal és magas esztétikai jellemzőkkel rendelkeznek. Ilyen poliuretán alapúat használnak például egy autószervizben, ahol a padlóburkolat folyamatosan jelentős terhelésnek van kitéve, télen pedig az autócsúcsok súrlódásának is ki vannak téve.

Szinte minden modern gyártóépítési keverékek, megpróbálnak legalább egy minimális poliuretán padlót. Az alkatrészek magas költsége azonban sokakat arra késztetett, hogy kihasználják a különféle megtakarítási módszerek előnyeit, alternatívaként használva a drága bázis cseréjét különféle olcsó töltőanyagokkal.

A versenytársaktól eltérően a "Polytek System" cég többet használ fel, ami lehetővé teszi, hogy termékeit a készítmények minőségének vezető pozíciójába vigye. És ennek megfelelően a végső cél nagyszerű teljesítménye - egy idealizált padlóburkolat. Ebben kulcsfontosságú a partnerség az európai és koreai tanúsított alkatrészek beszállítóival. Ezekben az országokban gyártják a legmagasabb minőségű alkatrészeket - gyantákat és keményítőket.

Kiváló minőség megfelelő áron

- Ingyenes indulás a padlószerelési kérelmet elhagyó ügyfelek konzultációjára.

- Kedvezmények erőink egyidejű vásárlásához és feltöltéséhez.

- Nagykereskedelmi kedvezmények nagy mennyiségű áru vásárlása esetén.

Átfogó megoldás

- Teljesen lehetséges saját kezűleg poliuretán önterülő padlót felszerelni. De fontos, hogy rendelkezzen alapvető ismeretekkel a polimer kompozíciókkal való munkáról. Az esztétika torzulásának és az alapvető funkcionális paraméterek elvesztésének minden negatív tényezőjének kizárása.

- Csak egy hiba károsíthatja a drága kompozíciót és időveszteséget okozhat. Ez egy fontos szempont, amely sokakat arra ösztönöz, hogy a társaságunk által kínált optimális megoldást válasszák: töltőbevonatok vásárlása komplex ajánlatban - vásárlás, szállítás és elrendezés.

- Az egyszerre történő vásárlás és feltöltés során kedvezményeket biztosítunk, így egy ilyen projekt végső költsége a legjövedelmezőbbé válik. Nagy mennyiségű áru nagykereskedelmi vásárlói számára speciális tarifális feltételeket biztosítanak (kedvezmények szükségesek!), Amelyeket telefonon kell megbeszélni.

- Minimális feltételek, kiváló minőség, garancia minden alkatrészre és kifogástalan munka eredménye - ez a prioritás, amely végső soron lehetővé teszi nemcsak az idő, hanem a pénz racionális elköltését is, mert egy elrontott termék egysége többet fog fedezni bármilyen megtakarítás!

Töltési költség m2 -enként anyaggal

Vékonyrétegű önterülő poliuretán bevonat-0,8-1,2 mm

- Anyag és fogyasztás: PU -0310 - 0,4 kg / m2; PU -2340 - 1,6 kg / m2.

- Az anyagok ára: 124 + 568 = 692 rubel / m2.

- 622 rubel / m2

- A munka fő típusai:

- Munkárak: 200-500 rubel / m2.

- Anyagár (kedvezményes)

822 RUB

Poliuretán önterülő bevonat, vastagsága 1,8-2,2 mm.

- Anyag és költségek: PU 0310 0,4 kg / m2; PU 2340 - 2,2 kg / m2; 0104 1,4 kg / m2

- Az anyagok ára: 124 + 18 + 710 = 852 rubel / m2.

- Anyagár 10% kedvezménnyel: 766 RUB / m2

- A munka fő típusai: csiszolás, alapozás 2 rétegben, öntsük a padlót.

- Munkárak: 200-500 rubel / m2.

- Anyagár (kedvezményes)

+ munkák (minimális költség): 966 RUB

A poliuretán bevonat minőségileg új technológiára utal, amely biztosítja a padlók maximális élettartamát, növelve azok tartósságát és szilárdságát.

Ezek teljesen biztonságos polimer kompozíciók, amelyekhez kvarc töltőanyag és portlandcement adható. Ugyanakkor a poliuretán keverékben lévő kvarc homokkal bizonyos tulajdonságokat kapnak a padlók. Alternatív megoldásként nagy tapadási tulajdonságokkal rendelkeznek.

Ennek a technológiának az a jellemzője, hogy nagy a kopásállósága és a különböző típusú terhelések.

Poliuretán komponenseket tartalmazó önterülő bevonatok, lakott helyiségek, csarnokok, irodák és fokozott gyalogosforgalommal rendelkező helyiségek elrendezésében használják.

A poliuretán padló valójában fedőlakk. Kétrétegű, egyrétegű, önterülő polimer kompozíció formájában alkalmazzák. Nem tartalmaz szerves oldószereket vagy agresszivitásukhoz hasonló kémiai reagenseket, így az oldat teljesen biztonságos. Az esztétikai paraméterek javítása érdekében, használhatja a márkás színkártyát. Válassza ki a belső térhez legjobban illő pigmentet. Ez a kritérium biztosítja a tökéletes harmóniát egyetlen tervezési megoldás kialakításában.

Technológiai jellemzők

Rendezéskor poliuretán önterülő padlókhoz, speciálisan előkészített oldatot használnak, amelyet időkorlátok korlátoznak: az elkészített masszát legfeljebb 20 percig tárolják, és a kiegyenlített bevonat szobahőmérsékleten fél óra elteltével keményedni kezd. A felhasznált habarcs nagy gyárthatóságának legfontosabb kritériuma azonban a könnyű telepítés, vagy helyesebben a speciális, drága berendezések hiánya.

A poliuretán padló előnyei

Természetesen a legfontosabb előny a polimer padló tartóssága. De nem kevésbé fontos a kifogástalan esztétika és higiénia ténye, amelyek ráadásul könnyen karbantarthatók, és nem igényelnek különleges erőfeszítéseket vagy speciális tisztító- és vegyi anyagok használatát.

Annak érdekében azonban, hogy értékelni tudjuk ennek a technológiának a hatékonyságát és funkcionalitását, érdemes felsorolni az összes előnyt:

- Az önterülő padló rugalmassága (repedésállóság);

- "Megerősített szilárdság" (mechanikai sérülésekkel és fokozott igénybevétellel szembeni ellenállás, ritkán igényel javítást);

- Ütéselnyelő tulajdonságok (rezgéselnyelés);

- Antisztatikus (nem járul hozzá a robbanásveszélyhez);

- Abszolút biztonság.

A betonfelületek védelmére nem sokféle poliuretán bevonat létezik. A padlókat csak két típus szerint osztályozzák, amelyek meghatározzák a bevonat működési paramétereit, és ezek:

- Önterülő: a rétegvastagság a helyiség funkcionális jellemzőitől függően 0,5 és 3 mm között mozog. Ezeket előzőleg primerrel kezelt bázisra alkalmazzák. Ez a fajta felület nagyon hatékonyan ellenáll a koptató kopásnak is.

- Nagyon feltöltve: ennek a polimer kompozíciónak a rétegvastagsága legfeljebb 10 mm lehet. Az oldatok speciális adalékanyagot használnak, amely növeli a szilárdság, a hőállóság és a kémiai reagensekkel szembeni semlegesség paramétereit. Matt textúrájú (csúszásgátló felület).

A poliuretán padlók elrendezésénél többféle textúravariációt használnak. Változhat a durva felülettől a sima, sőt tökéletesen fényes tükörbevonatig. A fényes opció nagyszerű megjelenéssel rendelkezik. Alkalmas a legigényesebb vásárlók minden ízléséhez. A dizájn abszolút harmóniája érdekében széles színválasztékot használhat.

Ez a lista nyilvánvaló megerősítése az önterülő padlók széles körű népszerűsítésének, amelyek használata szinte mindenütt jelen van. Az is fontos, hogy ezeket a termékeket a hazai PolyTech System LLC cég gyártja, amely átfogó szolgáltatásokat nyújt - a bevonat gyártását, értékesítését, szállítását és felszerelését. Ha úgy dönt, hogy kétkomponensű epoxi vagy poliuretán önterülő padlót vásárol, és önterülő polimer technológiákat használ, akkor csak ki kell töltenie a honlapon található űrlapot. Minden anyag bármilyen mennyiségben kapható!

A "PolyTek" poliuretán vegyületek elsődleges gyártása

A modernek széles választéka között polimer önterülő padlóburkolatok, különleges, de nagyon erős pozíciót foglalnak el a poliuretán bázist tartalmazó egy- és kétkomponensű készítmények. Ez egy minőségileg új technológia, amely jelentősen különbözik a "rokon" változatoktól a jelentősen megnövelt kopásállósággal. A második, nem kevésbé fontos kritérium a rugalmasság. Ez a tulajdonság járult hozzá ennek a bevonatnak a funkcionális paramétereinek növekedéséhez, amelynek köszönhetően ideális ütésállóság és tömegterhelés érhető el. A technológia legfontosabb előnye azonban a praktikum és az esztétika domináns kombinációja. Egy ilyen padlóburkolatú szoba szó szerint átalakul. Valójában a funkcionális paraméterek mellett a technológiának számos dekoratív előnye is van.

Alkalmazási terület: a poliuretán készítmények jellemzői

A technológia legfontosabb értéke a por és az illesztések hiánya. Zökkenőmentes, tökéletesen sík, szilárd felület, különösen ipari alkalmazásokban. A polimerek szintézise lehetővé teszi egy funkcionális bevonat létrehozását, amely még a legintenzívebb használat mellett sem veszíti el alapvető tulajdonságait.

A zsugorodás hiánya és a telepítés hatékonysága kiegészíti az előnyöket, ezért a poliuretán önterülő padlókat széles körben használják:

- Ipari és raktárhelyiségek;

- Bevásárló- és szórakoztató központok;

- Medencék és szaunák;

- Fagyasztók;

- Orvosi intézmények;

- Mélygarázsok és mélygarázsok.

- A sport- és egyéb területek el vannak árasztva.

A polimer kompozíciók sokoldalúsága miatt lehetséges a funkcionális paraméterek meglehetősen fokozatos módosítása a fő komponensek összetételének és koncentrációjának megváltoztatásával. Ez a funkció lehetővé teszi, hogy a bevonatot a meglévő helyiségek egyedi igényeihez igazítsa. Így maximális hatékonyság érhető el! Készíthet saját padlóburkolatot, amely funkcionális jellemzőiben hasonló a nagy szilárdságú linóleumhoz!

Összetétel kiválasztása: a poliuretán vegyületek előnyei és hátrányai

A padlóburkolat az alapja, amelynek funkcionalitásától közvetlenül függ a szoba kényelmes használata. A maximális hatékonyság elérése és az összes negatív tényező teljes kiküszöbölése érdekében fontos a megfelelő összetétel helyes megválasztása. Miután gondosan mérlegelte az előnyöket és hátrányokat, a poliuretán polimer kompozíciók legmegfelelőbb típusának kiválasztása. A választás során jobb támaszkodni a hozzáértő elvtársak véleményére, akik megmondják a legjobb megoldást, nézze meg a videót. A gyakorlatiasságot figyelembe véve figyelmet kell fordítani a kopásállóságra és a mechanikai sérülésekre. Az esztétika fokozása és a meglévő dizájnba való harmonikus integráció érdekében fontos a megfelelő tónusú vagy dekoratív tulajdonságokkal rendelkező poliuretán bevonatok kiválasztása.

Azonban minden lehetőség a következő előnyökön alapul:

- Sokoldalú ellenállás sokféle terheléssel szemben. Ideális ipari műhelyekhez, ahol fennáll a veszélye a leeső nehéz tárgyaknak, a nagy forgalomnak, a rakodó járművek használatának. Bármely iparágban használják.

- Biztonság. Működés közben az ilyen bevonat kiküszöböli az emberek leesésének, szikrájának és a mérgező anyagok felszabadulásának veszélyét hevítéskor.

- Rugalmasság. A csillapító tulajdonságok a bevonat maximális ellenállását hozzák létre a rezgésterhelésekkel szemben, például szerszámgépgyártásban, kompresszoros vagy fagyasztóegységekkel rendelkező műhelyekben.

- Semlegesség a kémiai vegyületekkel és antisztatikus... Ezek a paraméterek egyfajta garanciát jelentenek a fokozott biztonságra, amikor életveszélyes gyártásban padlót rendeznek be.

- Zökkenőmentessége miatt vízszigetelőként használják.

- Maximális élettartam. Ezt a paramétert több polimer optimalizált kombinációja támogatja, amelyek mindegyike a bevonat működéséhez szükséges különleges tulajdonságokat hozza létre.

Bár számos negatív tényező van, ezek inkább egy adott technológiára utalnak, mint a hatékonyság csökkenésére.

Például:

Magas követelmények az alap előkészítésére: nincs nedvesség, por, közvetlen napfény és huzat.

Jelentős vízszintes esések esetén a poliuretán készítmények fogyasztása jelentősen megnő, ami végső soron jelentősen növeli a négyzetméterenkénti költséget.

Magas hővezető képesség. Az anyag hideg tapintású, ezért nem mindig alkalmas lakóhelyiségekbe.

Fontos! A poliuretán polimer padló telepítésének megkezdéséhez alapvető ismeretekkel kell rendelkeznie az építési munkákról, és rendelkeznie kell a megfelelő szerszámmal. Ha nem rendelkezik megfelelő kompetenciával, ne kezdje el az elrendezést: az alkatrészek nem megfelelő keverése és az időintervallumok be nem tartása a kompozíció elvesztéséhez vagy az esztétika torzulásához vezethet!

- 1. Felület előkészítése. Kezdetben minden szabálytalanságot kiküszöbölünk, a héjak és barázdák gitt. A munka megkezdése előtt távolítsa el a törmeléket, a homokot, a port és a nedvességet. A bevonatok ideális megoldása egy lapos beton esztrich. Nem ajánlott a készítményt fa felületre önteni, mivel élettartama rövidebb, mint egy bevonaté.

- 2. Párnázás. Mély penetrációs impregnálás, optimális tapadási paramétereket hoz létre. Szárítás kivonata - 20-24 óra.

- 3. A kompozíció keverése: használati utasításokat kell követni. Ez a kompozíciók eltérő célú sajátosságainak köszönhető. Ne keverjen többet, mint amennyi megengedett! A készítmények 20-30 perc alatt megkeményedhetnek!

- 4. Az első réteg felhordása. A töltést a távoli sarokból kell elkezdeni. A polimer keveréket kiöntve egy kis spatulával kell kiegyenlíteni, és az oldat rétegét a szóráshoz irányítani. A keverék önterülő tulajdonságokkal rendelkezik, de tűgörgőt kell használni a levegő eltávolítására és a szintezés felgyorsítására. Vegyen fel speciális cipőt (tüskés festékcipőt), és tekerje át az egész felületet a légbuborékok eltávolítása érdekében.

- 5. A befejező réteg felhordása. Az első réteg megkeményedése után állítják elő, a fent megadott technológia szerint.

- 6. Szellőztesse ki a helyiséget de szigetelni kell a nedvességtől, a napfénytől és a portól.

Fontos ajánlás: ha teljesen ki akarja küszöbölni a technológiai ellentmondásokat. A maximális szilárdságú, funkcionális hatékonyságú és a leghosszabb élettartamú bevonat létrehozásához használjon alapozókat, polimer festékeket és poliuretán önterülő padlókat egy gyártótól! A "Politek System" cég ezen termékek legszélesebb körének szállítója!

Az önterülő poliuretán padlókat leggyakrabban ipari területek, kiskereskedelmi területek és nagy forgalmú helyiségek alapterületének rendezésére használják.

Ezt a módszert kifejezetten egy tartós és megbízható bevonat létrehozására tervezték, amely ellenáll a szakaszos kopásnak anélkül, hogy súlyos károsodást okozna a bevonatban.

Hatály, jellemzők és jellemzők

A poliuretán padlók jellemzője a nagy tartósság

A poliuretán padló egyfajta önterülő padló, amelyet heteroláncú polimer alapján készítenek. Ezeket olyan önterülő alapok telepítésekor használják, amelyek fokozott kopásállóságot és a bevonat kémiai tehetetlenségét igénylik.

A meglévő önterülő poliuretán padlók két típusra oszthatók:

- Az egykomponensű bevonatok legfeljebb 1 mm vastag vékonyrétegű bevonatok. Elsősorban magán- és külvárosi építkezésekben, dekoratív bevonatok öntésére vagy védőrétegként használják. Az elrendezés nem különösebben bonyolult, nem igényel gyakori frissítéseket és javításokat.

- Kétkomponensű-nagy szilárdságú bevonatok, amelyek vastagsága nem haladja meg a 3-5 mm-t. A kétkomponensű poliuretán önterülő padlót olyan helyekre tervezték, ahol fokozott ütés vagy pontterhelés van-ipari komplexumok, vállalkozások, autójavító műhelyek stb.

Ha részletesebben megvizsgáljuk, akkor. Az első egy impregnáló vegyület, amely homogén bázisként működik. A második egy rugalmas poliuretán vegyület. A harmadik egy korrózióvédő réteg, amely a fő terheléseket és hatásokat viseli működés közben.

A töltőszerkezetek a legtöbb felületen és alapon lehetségesek

A poliuretán bevonatok alkalmazási köre a következőket tartalmazza:

- vállalkozások, ipari helyiségek és gyárak;

- parkoló komplexumok, garázsok és autószerviz épületek;

- egészségügyi intézmények, háztartási helyiségek;

- kiskereskedelmi és raktárhelyiségek;

- kereskedelmi és kiállítótermek;

- nappalik, előszobák és átjárók.

Az ilyen padlók megkülönböztető jellemzője, hogy képesek ellenállni az alacsony hőmérsékletnek való hosszú távú kitettségnek, és lehetőség van nyílt terhelésen történő telepítésre.

A poliuretán bevonat előnyei és hátrányai

A fokozott szilárdság és karbantarthatóság mellett az önterülő poliuretán padlóknak számos előnye van, amelyek jelentősen kiterjesztik alkalmazási területüket a magánépítéshez.

Az önterülő szerkezetek eszközének általános sémája - a rétegek száma az alap típusától és az alkalmazott összetételtől függ

Az előnyök közül a következő tulajdonságokat lehet megkülönböztetni:

- megnövekedett kopásállóság - fokozottan ellenáll a szennyeződéseknek, homoknak, földnek és a padlófelületre eső egyéb csiszolószemcséknek. A bevonat első javítását és helyreállítását csak az üzembe helyezéstől számított 5-7 év elteltével végezzük;

- rugalmasság - a padlófelület szabadon átadja a rezgéseket, ütéseket és hőterheléseket. Az öntött keverék elrendezésénél jól elterjed, és nem igényel sok erőfeszítést a felületen való eloszlatáshoz;

- kémiai ellenállás - a polimer bázis ellenálló és viszonylag inert a savas vegyületek, lúgos oldatok, olajtermékek stb.

- környezeti biztonság - a polimer padló teljesen biztonságos az emberi egészségre és az életre. A toxinok hiánya lehetővé teszi a polimer használatát a kórházak és gyermekgondozási intézmények padlójának elrendezésénél;

- tűzbiztonság - a bevonat nem lehet tűzforrás, mivel ütéskor nem hoz létre szikrát. Égéskor nem terjeszti a láng szabad mozgását;

- magas élettartam - a készülék és a töltés technológiájától függően az átlagos élettartam meghaladja a 10-15 évet. A plaszticitás miatt a polimer réteg nehezen sérül, és a varratok hiánya nem járul hozzá a szennyeződés tapadásához.

Ennek a technológiának a hátrányai közé tartozik a szétszerelés összetettsége. Vagyis bár az általános karbantarthatóság jelentős előny, a részleges felületjavítás szinte lehetetlen.

Szükséges lesz a teljes szétszerelés és a padlók újratöltése, de figyelembe véve az élettartamot és a megnövekedett kopásállóságot, az első javítás legkorábban 5 évvel később történik meg, vagy egyáltalán nem lesz szükség rá.

Költség, anyagok és alkatrészek fogyasztása

Polymerstone-1 keverék nagy kopásállóságú bevonatok készítéséhez

Az átlagos költség a kompozíció típusától, a gyártótól, a létrehozott bevonat teljesítményétől és a padló előkészítéséhez szükséges további alkatrészektől függ.

Például egy kétkomponensű poliuretán önterülő Polymerstone-2 padló a fő összetétel mellett magában foglalja az alap PS-Grunt alapozóval vagy Protexil impregnálással történő kezelését.

Az egykomponensű készítmények hasonló készítményekkel való előkészítést tesznek lehetővé - más gyártók használatakor az alap kezelésére szolgáló behatoló keverékek eltérőek lehetnek.

Az átlagos fogyasztás erősen függ a gyártótól és a hordozó műszaki állapotától, az anyag típusától és porozitásától. A Polymerstone-1 fogyasztása 0,3-0,5 kg / m2, a Polymerstone-2 körülbelül 1,5-1,7 kg / m2, 1 mm rétegvastagsággal és a betonbevonat minőségének figyelembevétele nélkül.

Polymerstone-2 keveréke megnövelt mechanikai szilárdságú bevonatok elrendezéséhez

Az alábbiakban a táblázatban két önterülő padló átlagos költségét adtuk meg, amelyek véleményünk szerint a magán- és a lakossági szektorban használhatók.

A jelenlegi padló, szerszámok és habarcs előkészítése

A készülék technológiája lehetővé teszi, hogy az oldatot szinte bármilyen tartóalapra öntik, beleértve a fa- és deszkapadlókat is. A fapadló messze nem az ideális aljzat, és gondosabb előkészítést igényel, mint a beton vagy beton padlólapok.

Mély repedések, kátyúk és víznyelők illesztése és fugázása a felületen

A fa felület előkészítéséhez a következőket kell tennie:

- Ellenőrizze, hogy nincs -e sérült deszka, korhadt anyaglap és padlófelület. Ha megtalálta, szerelje szét a sérült területeket, és cserélje le őket új bevonattal.

- A padlószerkezet általános műszaki alkalmatlansága miatt a padlóburkolatot teljesen fel kell nyitni, meg kell vizsgálni a tartóelemeket és a rönköket, ki kell cserélni a sérült területeket, fertőtlenítőszerekkel és védőanyagokkal kell impregnálni, és új aljzatot kell fektetni.

- A fa felületről el kell távolítani minden régi felületet, festéket, lakkot stb. Ehhez improvizált tartozékokat és eszközöket használhat - spatula, kaparók, fém sörtékkel ellátott kefék, csiszolópapír.

- Végezzen alapos tisztítást építőipari porszívóval, zsírtalanítsa a felületet és a fugázó kötéseket, repedéseket stb. Ehhez cement-homok keveréket használnak. Ideális esetben egy vékonyrétegű, kötés nélküli esztrich.

A betonfelület az optimális bevonat az önterülő poliuretán padlóburkolatokhoz. Előkészítése hasonló lépésekből áll, és a régi burkolatok, padlóburkolatok és szegélylécek szétszerelésével kezdődik.

Frissen öntött beton esetén 30-35 napot kell várni, és ellenőrizni kell a nedvességet - rögzítse a kis polietilént a betonalap felületén 24 órán keresztül. Ha nedvesség képződik a polietilénen és a betonon, várjon, amíg teljesen megszárad. A betonalap megengedett nedvességtartalma nem haladhatja meg a 4%-ot.

A beton szilárdságának vizsgálatát speciális szerszámmal - szklerométerrel - végezzük. Ez egy fém vagy gyémánt "ceruza", amely megkarcolja a felületet, majd szilárdságát a sérülés mélysége alapján határozzák meg.

A szklerométert a betonlap vagy esztrich nedvességtartalmának meghatározására használják.

A polimer keverékek öntési nyomásának legalább 20 MPa -nak kell lennie. Megfelelő szilárdsággal az alapot alaposan megtisztítják a szennyeződésektől, portól és törmeléktől. Az esetleges sérüléseket cement-homok keverékkel javítják. Annak érdekében, hogy megvédje a padlót a hőtágulástól, egy csillapítószalagot ragasztanak a fal aljára.

A kis mennyiségű betonkeveréket darálóval távolítják el, vagy kiegyenlítő keverékkel öntik. Csempével burkolt alapok esetén nem szükséges szétszerelni, elegendő a bevonat integritásának ellenőrzése, a csempe esetleges károsodásának kiküszöbölése és a munkaterület zsírtalanítása.

A további munka elvégzéséhez elő kell készítenie a következőket:

- két henger alapozóhoz és aljszőrzethez;

- fém gumibetét és spatula;

- tűhenger, tüskés talp;

- elektromos fúró alacsony fordulatszámmal.

A munka során ajánlatos rendszeresen szellőztetni a helyiséget, és követni a poliuretán padló gyártójának ajánlásait.

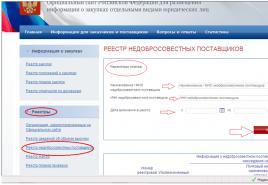

Eszköztechnológia kétkomponensű keverék példáján keresztül

A poliuretán padló öntésével és beszerelésével kapcsolatos fő munkát csak akkor hajtják végre, ha számos műszaki követelmény teljesül. Tehát az alap és a helyiség levegőjének hőmérséklete 10-25 ° C, a polimer oldat hőmérséklete 15-20 ° C, a levegő relatív páratartalma az utolsó nap során nem haladja meg a 80%-ot.

Jobb, ha az elvégzett munkát együtt végezzük - a mester szintező keveréket és az oldatot előkészítő asszisztenst. A munka megkezdése előtt célszerű felszerelni egy olyan területet, ahol a komponensek összekeverésének és az anyag előkészítésének fő műveleteit kell elvégezni.

Ehhez műanyag fóliát kell elhelyezni a helyszín közelében. Készítse elő a szükséges védőruházatot, levehető lábbelit és egyéni védőfelszerelést. Az asszisztenst a mellékelt utasításoknak megfelelően kell oktatni, kötelezni kell arra, hogy ne hagyja el a munkaterületet, és ellenőrizze a keverék minőségét.

Példaként az eszköz komplex technológiáját adjuk meg, amely magában foglalja a kétkomponensű keverék használatát és az alap előkészítését kvarc homok felhasználásával.

Poliuretán önterülő padló-csináld magad eszköz technológia

E módszer szerint az önterülő padló a következő sorrendben végezhető el:

- A felület végső tisztítása a portól és az esetleges szennyeződéstől. E célból célszerű építőipari porszívót használni, vagy nedves tisztítást végezni. Nedves tisztítás után alaposan szárítsa meg a felületeket az előírásoknak megfelelően.

- A betonalap alapozása poliuretán alapozóval. Ez lehet egy- vagy kétkomponensű készítmény, amelyet két oldat kívánt arányú keverésével állítanak elő. Az alapozó, összetétele, a felvitt rétegek száma és a száradási idő a habarcs gyártójától függ. Az általános felhordási technológia nem különbözik a hagyományos beton alapozótól.

- Készítse elő az önterülő padló keverékét. Ez általában 6-9 órával a betonalap alapozása után történik. Ehhez nyissa ki a tartályt az "A" komponensekkel, és alaposan keverje össze fúvókás elektromos fúróval. A keverést a teljes térfogatban 2-3 m hosszan végezzük.

- Ezután fokozatosan, a szerszám működésének leállítása nélkül adja hozzá a szükséges mennyiségű „B” komponenst. A keveréket 2-3 m-ig keverjük, különös figyelmet kell fordítani a tartály alján és falán lévő térfogatra. Keverés után a keveréket néhány percig magára hagyjuk, és tovább öntjük az alatta lévő réteget.

- A keveréket a teljes szoba kerülete mentén öntjük 400-500 g / m2 sebességgel. Az alátét durva alapként szolgál, és segít a kisebb hibák, pórusok és sérülések kiegyenlítésében. Az első réteg vastagsága 1-1,5 mm. Fém spatulával egyenletesen eloszlatják a keveréket.

- Az aljszőrzet felhordásakor a „selejtezési” módszert alkalmazzák, azaz kis mennyiségű habarcsot használnak, amelyet derékszögben elhelyezett spatulával terítenek. Cseppek, tócsák és felesleges keverékek képződése nem megengedett. 15-20 m elteltével a padló felületét homokkal borítják, amelynek frakciója 0,4-0,6 mm, 1,5-2 kg / m2 sebességgel.

- A homok töltését óvatosan végezzük. Nem szabad „csoszogni” a padló felületén és sétálni a már lefedett területen. A poliuretán homokkal történő polimerizációjának átlagos ideje 8-12 óra, 20-25 ° C hőmérsékleten. Szárítás után a felesleges homokot eltávolítják. Ehhez kemény sörtéjű kefét és építőipari porszívót használnak.

- A homokkal ellátott alátétet le kell zárni. Ezt úgy hajtják végre, hogy egy másik réteget visznek fel a „sderre” 300-500 g / m2 sebességgel. A tömítést hasonló keverékkel végezzük.

- Az utolsó szakaszban a felület vagy a réteg feltöltődik. Az "A" és "B" komponenseket az utasításoknak megfelelően keverjük össze. A rétegvastagságot általában nem haladja meg 3 mm vastagság. A keverék öntése és elmosása után a réteget 10-15 m-re kell leülepedni, majd az alapot tűgörgővel feltekerjük.

A homok eltávolításához az alsó réteg polimerizációja után célszerű építőipari porszívót használni

A végső réteg előkészítését az A komponens tartályában végezzük

A befejező réteggel végzett munkaidő szobahőmérsékleten nem haladja meg a 30 m-t. A befejező réteg átlagos polimerizációs ideje a padló hőmérsékletétől függ, és legalább 8-12 óra. A padlón mozogni legalább három nap.

Ne feledje, hogy ez a technológia gyakori. A legfontosabb pontokat az alkatrész gyártója jelzi a mellékelt utasításokban. Végezetül azt javasoljuk, hogy ismerkedjen meg a videóval - poliuretán önterülő padló.

A polimer padlóburkolatok sok tervező számára lehetővé teszik a csodálatos szépségű és textúrájú projektek megvalósítását.

Hogy szinte valósághű utánzata van a tengerparton egy közeledő tengeri hullámnak, vagy egy rózsa háromdimenziós képének.

Az önterülő padlók tulajdonságai nem korlátozódnak a dekoratív hatásra. Sokkal több előnyük van, számos hátrányt hígítva.

A poliuretán polimereken alapuló önterülő padlók monolitikus vékonyrétegű vagy erősen feltöltött bevonatok, dekoratív és védő funkciókkal.

A szintetikus hetero -lánc elasztomer - poliuretán - magas sav- és kopásállóságú filmet képez. A mindennapi életben gyakran megtalálható festékanyagok és építőipari vegyszerek (hab, masztika), egyes ragasztóanyagok (kétkomponensű poliuretán parkettaragasztó, egykomponensű habosított műanyag, bőr, bútorok), latex termékek, gumik összetételében stb.

Az önterülő padló lehet átlátszó vagy matt. Alkalmazás:

- ipari létesítményeknél: raktárak, ipari épületek, mélygarázs;

- bevásárlóközpontokban, kiállítási és sportcsarnokokban;

- lakóhelyiségekben és garázsokban.

Ez a bevonat különösen népszerű a kerámialapok, porcelánkövek és polírozott beton alternatívájaként.

A banner szövetre vagy ásványi töltőanyagokra nyomtatott különféle képekkel ellátott művészi változatok az úgynevezett 3D poliuretán alapú padlóba kerülnek.

A befejezés nagyon hatásosnak bizonyul, mintha eleven lenne. De nem csak ez vonzza a potenciális ügyfeleket.

Fő előnyei

A poliuretán lemezeket az egyik leginkább kopásálló anyagnak tekintik. Háztartási lakkok előállítására használják parkettákhoz és parkettákhoz, fa ablakokhoz, ajtókhoz és bútorokhoz, speciális kétkomponensű keverékekhez sport- vagy konferenciatermekhez.

A poliuretán lemezeket az egyik leginkább kopásálló anyagnak tekintik. Háztartási lakkok előállítására használják parkettákhoz és parkettákhoz, fa ablakokhoz, ajtókhoz és bútorokhoz, speciális kétkomponensű keverékekhez sport- vagy konferenciatermekhez.

Poliuretán alapú vegyületeket használnak háztartási, félig kereskedelmi és kereskedelmi polivinil-klorid bevonatok bevonására (a Taber-teszt szerint 23-34-es kopásállóságú heterogén linóleumok).

Az önterülő poliuretán padlóburkolat ugyanolyan kopásállósággal rendelkezik. Ezenkívül a befejezés előnyei a következők:

- Egyszerű és gyors szerelés megfelelően előkészített aljzatra. A keményítőknek köszönhetően a polimerizáció elég gyorsan megy végbe, nem figyelhető meg duzzanat, légbuborékok és egyéb hibák.

- Dekorok sokfélesége és széles színválaszték. A 3D effektusbázist kínáló vállalatok többsége szakemberekkel és megfelelő felszereléssel rendelkezik, hogy bármilyen kialakítású padlót hozzon létre.

- Vízállóság. A padló nulla vízelnyelési együtthatóval és hasonló páraáteresztő képességgel rendelkezik, ezért sikeresen használják nedves helyiségekben.

- Ellenáll a mechanikai és kémiai hatásoknak. Az önterülő poliuretán padló ellenáll a kerekeknek és a bútorlábaknak, a sarkoknak, gyakorlatilag nem veszi észre a füstölgő cigarettát (ha természetesen gyorsan eltávolítják esés után). Inert az agresszív tisztítószerekhez, olajokhoz, glicerinhez és különféle háztartási alkoholokhoz, de jobb óvatosan bánni az oldószerekkel, mivel az oldattal való érintkezés helyén zavaros területek képződhetnek.

- Tűzbiztonság. A bevonat nem ég, hanem magas hőmérséklet hatására olvad, az emberre mérgező anyagok felszabadulásával.

- Fagyállóság. Az önterülő padló működése -25 ° C alatti hőmérsékleten lehetséges.

- Higiénikus és antisztatikus. A padló könnyen tisztítható szokásos szappanos vízzel, az összetett szennyeződéseket tisztítószerekkel távolítják el.

- Az átlagos élettartam körülbelül 10-15 év sérülés és hiba nélkül, feltéve, hogy óvatosan használják.

A poliuretán alapú padlóburkolatok elég tartósak ipari és háztartási használatra, és ellenállnak a különböző hőmérsékleteknek.

Szabad teret enged a dekorátoroknak a padló kialakításában. A ritka anyagok a tulajdonságok ilyen gazdag kombinációjával büszkélkedhetnek.

Néhány hátrány

A polimer bevonat minden előnye ellenére nem olyan ideális, mint az eladók elképzelik:

- Magas követelmények az alappal szemben. Az előkészítő szakasz fáradságos, 2-6 hétig tart, és drága technikát alkalmaznak.

- Nagy anyagfogyasztás. A poliuretán vegyületréteg vastagsága 2-6 mm között változik, ami jelentősen befolyásolja az ügyfél költségvetését.

- A bevonat hideg tapintású, kényelmetlen. Célszerű "meleg padló" rendszert (infravörös vagy víz) felszerelni alatta egy esztrichbe, megfelelő betonlap szigeteléssel.

- Nem környezetbarát. A polimer vegyületek kis koncentrációban olyan anyagokat szabadítanak fel, mint formaldehid, fenol, ammónia, toluol és mások. Melegítéskor a folyamat felerősödik. Ezért nem ajánlott felszerelni őket kórházakban, gyermekgondozási intézményekben és helyiségekben.

- Rossz karbantarthatóság. A karcolások és forgácsok részben eltávolíthatók javítótermékekkel, de nyomok maradnak.

- A telepítés és a fogyóeszközök magas költsége. A munka összetettségétől és a moszkvai és a moszkvai régió tárgyának területétől függően 2015 márciusában ez az összeg 4400 rubel / m2 és több között mozog.