Csővezetékek és vízkazánok korróziója. A víz megsértésével járó gőzkazánok balesetek, korrózió és fém eróziós gáz korróziója a kazánberendezés elemei

A szkennercsövek legaktívabb korróziója a hűtőfolyadék szennyeződésének koncentrálására kerül. Ez magában foglalja a magas hőterhelésű, a kazánvíz (különösen a porózus mélység jelenlétében a párolgási felületen). Ezért a fém belső korróziójához kapcsolódó, a fémek belső korróziójához kapcsolódó károsodás megelőzésével kapcsolatban figyelembe kell venni az integrált megközelítés szükségességét, azaz Mind a vízkémiai, mind a füstgáz üzemmódban.

A képernyőn lévő csövek károsodása elsősorban vegyes, két csoportra osztható:

1) A túlmelegedő acélból (deformáció és csőrfal deformálódása a rombolóban, grafitszemek jelenléte stb.).

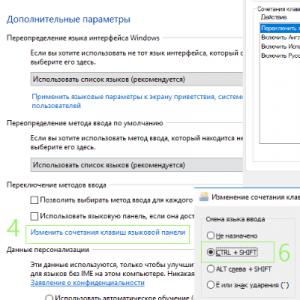

2) Törékeny pusztítás anélkül, hogy a fém túlmelegedésének jellemzője lenne.

Számos csövek belső felületén szignifikáns kétrétegű lerakódást jelölnek: a felső - gyengén gyengén hüvely, az alsó - a skála alakú, szorosan ragasztó a fémgel. A skála alsó rétegének vastagsága 0,4-0,75 mm. A belső felületen lévő skála károsodásának zónájában megsemmisült. A romboló közelében és néhány távolságra a csövek belső felülete meglepődik a korrózió yazvinák és törékeny mikro-gras.

Az általános típusú kár a megsemmisítés termikus természetét jelzi. A csövek elülső oldalán lévő strukturális változások - mély szféra és a perlit, a grafit képződés bomlása (45-85% -os szén-dioxid-átmenet) - jelzi a meghaladást, nem csak a képernyők működési hőmérsékletét, hanem megengedett az acél 20.500 OS. FEO is megerősíti magas szint Fémhőmérséklet üzem közben (845 OK - I.E. 572 OS).

A hidrogén által okozott törékeny károk általában olyan területeken fordulnak elő, amelyek erőteljes hőáramlásokkal rendelkeznek, az üledékek és a klón vagy a vízszintes csövek, valamint a hegesztések hegesztése melletti hőátadó helyeken, amelyek megakadályozzák A patakok szabad mozgása.. A tapasztalatok azt mutatták, hogy a hidrogén által okozott károk 1000 PS alatti nyomás alatt vannak. hüvelyk (6.9 MPa).

A hidrogén hatására sérült, általában tol-napélekkel való töréshez vezet. Más mechanizmusok, amelyek hozzájárulnak a kocsi minőségének képződéséhez vastag élekkel, egy korróziós repedés a stroke, a korrózió fáradtság, a stresszek hatása alatt, valamint (néhányan ritka esetek) A legerősebb túlmelegedés. Lehet, hogy kihívást jelenthet a hidrogénkárosodás által okozott megsemmisítéshez, más típusú megsemmisítéstől, de itt segíthetnek a nem sajátosságaiknak.

Például a hidrogén károsodás szinte mindig kapcsolódik a fémhéjak kialakulásához (lásd a G-viasz 4-es és 6-ban megadott elővigyázatossági intézkedéseket). Más típusú megsemmisítés (kivéve, esetleg korrozív fáradtság, amely gyakran külön mosogatóban kezdődik) általában nem kapcsolódik a súlyos korrózióhoz.

A fémes balesetek a fém hidrogén károsodása következtében gyakran előfordulnak, hogy a téglalap alakú "ablak" cső falán végzett oktatás formájában vannak, ami más típusú pusztításra nem jellemző.

A képernyőcsövek károsodásának becsléséhez szem előtt kell tartani, hogy a hidrogén-gáz-halmazállapotú hidrogén metallurgiai (kezdeti) tartalma az acél perlit osztályban (beleértve a 20. cikket) nem haladja meg a 0,5-1 cm3 / 100g-ot. Ha a 4-5 cm3 / 100 g feletti hidrogéntartalom, az acél mechanikai tulajdonságai jelentősen romlanak. Ebben az esetben elsősorban a maradék hidrogén helyi tartalmára kell összpontosítani, mivel a képernyőcsövek törékeny pusztításában a fém tulajdonságainak éles romlása csak a cső keresztmetszetében található keskeny zónában figyelhető meg A következetesen kielégítő szerkezetgel és a szomszédos fém mechanikai tulajdonságai csak 0,2-2 mm-es eltávolításnál.

A kapott értékek az átlagos hidrogén koncentrációk szélén a pusztítás 5-10-szer nagyobb, mint a kezdeti tartalom 20. cikk, amelyet nem lehetett nincsenek jelentős hatással a kár, hogy a csövek.

A fenti eredmények azt mutatják, hogy a hidrogén-felmérés döntő tényező volt a kazánok CTEC kazánjai károsodásában.

Egy további tanulmány szükséges, melyik tényezőnek döntő hatással van erre a folyamatra: a) A) hőáramlás a normál forráspont destabilizálásának köszönhetően a megnövekedett hőáramlások zónáiban a párolgási felületen lévő betétek jelenlétében, és ennek eredményeként , a védőoxidfóliáinak károsodása; b) a korrózió-aktív szennyeződések munkaközegben való jelenléte a párolgási felületen lévő üledékekben koncentrálódó; c) az "A" és "B" tényezők közös fellépése.

Különösen megéri az üzemanyag-rendszer szerepének kérdését. A görbék jellege a hidrogén felhalmozódására bizonyos esetekben a képernyő külső felülete közelében van. Ez először is lehetséges, egy sűrű szulfidréteg jelenlétében a megadott felületen nagyrészt nem áteresztő a hidrogénre, diffundálva a belső felületről a külső felületre. A szulfidok kialakulása: az égő üzemanyag magas szulfurnája; Vázlat a fáklya a képernyőn megjelenő paneleken. A külső felület fémpadlóinak másik oka a korróziós folyamatok áramlása a füstgázokkal való fém érintkezés során. Mivel a kazánok csövek külső üledékeinek elemzése megmutatta, általában csökkentett okokból származott.

A füst üzemmód szerepe a cselekvés alatt álló képernyőcsövek korróziójában is nyilvánul meg tiszta vízamit leggyakrabban a nagynyomású gőzfejlesztőkön figyelnek meg. A korróziós fókusz általában a maximális helyi hőterhelés zónájában található, és csak a cső fűtött felületén található. Ez a jelenség olyan kerek vagy elliptikus mélyedések kialakulásához vezet, amelynek átmérője több mint 1 cm.

A fém túlmelegedés leggyakrabban a betétek jelenlétében következik be, mivel az észlelt hő mennyisége szinte megegyezik, mint egy tiszta cső, és egy csőhőmérsékletet tartalmazó cső különböző lesz.

2.1. Fűtőfelületek.

A legjellemzőbb a csövek megsérülhetnek a fűtőfelületek: a repedések a felület a képernyő és a forrásban lévő csövek, korrózió korrózió a külső és belső felületek a csövek, szünetek, elvékonyodása a falak csövek, repedések és megsemmisítése harangok .

A repedések, a szünetek és az ökölösek megjelenésének okai: Betétek a sós kazánok csövekben, a korróziós termékek, a hegesztési grafikonok, a keringés lassítása és fém túlmelegedés, külső mechanikai károsodás, víz-kémiai mód zavara.

A csövek külső felületének korróziója alacsony hőmérsékletű és magas hőmérsékletre van osztva. Alacsony hőmérsékletű korrózió következik be a beáramlás felszerelése helyeken, amikor a fűtőfelületeken a kondenzátum képződése megengedett a helytelen működés eredményeképpen. A kéntartalmú fűtőelem második szintjén magas hőmérsékletű korrózió fordulhat elő a gőzölő fűtés második szintjén.

A leggyakrabban a csövek belső felületének korróziója következik be, amely a kazánvízben lévő rozicionális gázok (oxigén, szén-dioxid) vagy sók (kloridok és szulfátok) kölcsönhatásában, fémcsövekkel történik. A csövek belső felületének korróziója az Ospin, a fekélyek, a kagylók és repedések kialakulásában nyilvánul meg.

A csövek belső felületének korróziója magában foglalja a következőket is: oxigénparkolás korrózió, alázatos lúgos korrózió a forralt és a képernyős csövek, korrózió fáradtság, manifesztálódik repedések forrásban lévő és képernyős csövek.

A kúszásból eredő csövek károsodása az átmérő növekedése és a hosszanti repedések kialakulása jellemzi. Deformációk a rugalmas csövek helyeiben és hegesztett kapcsolatok Lehetnek különböző irányai.

A PROGARS és az OKALNOGO formáció a csövekben előfordul, mivel túlmelegedésük a számítottak feletti hőmérsékletre.

A hegesztési sérülések fő típusai kézikönyv ívhegesztő - A nem verbális, salak zárványok, gázpórok, a csövek széleire sértő ökölök.

A gőzhajó felületének fő hibái és károsodása: korrózió és skála a csövek külső és belső felületén, repedések, kockázatok és köteg fémcsövek, ökölök és csőszakaszok, csőhegesztett vegyületek hibái, maradék deformáció a a kúszás eredménye.

A hegesztési tekercsek és szerelvények hegesztési tekercsek és szerelvények károsodása, a hegesztési technológiák megsértésével, a szerpentin vagy szerpentin fúziós vonal mentén csengő repedések formájában.

A Coiler DE-25-24-380GM kazán felületének mûködéséből származó jellegzetes hibák: a csövek, repedések és fisztulák belső és külső korróziója hegesztett

a varratok és a csövek öblében, a javítások során előforduló mosogatók, a karima tükörre gyakorolt \u200b\u200bkockázatok, a karima vegyületek szivárogása a karima ferde. Ha hidraulikusan tesztelheti a kazánt

csak a lazaság jelenlétét határozza meg a steelectricelben. A rejtett hibák kimutatására a paro-detergens egyedi hidraulikus vizsgálatot kell végezni.

2.2. Kazán dobok.

A kazán dobja jellemző károsodása: repedések lyukak a héj és a fenék belső és külső felületén, repedések csövek lyukak A dobok belső felületén és a cső alakú lyukak hengeres felületén, a héjak és fenékek közötti korróziója, a kagylók felületeinek korrózió elválasztása, a fenekek felületeinek korrózió elválasztása, az ovilincsek dobjának ovenciája (feltöltve) a A fáklya hőmérséklet hatásai által a fáklya hőmérséklet hatásai által okozott dobok felületei az egyes alkatrészek bélése megsemmisítése (vagy vesztesége).

2.3. Fémszerkezetek és kazán ikon.

A megelőző munka minőségétől függően, valamint a kazán működésének módjaitól és időzítésétől kezdve fémszerkezete lehet a következő hibákkal és károkkal: állványok és kötések megszakítása és hajlítása, repedések, korrózió károsodása a fémfelületen.

A hőmérséklet hosszú távú hatásainak eredményeként a formázott tégla integritásának megrepedése és megzavarása a kemencéből a felső dobhoz rögzítve van, valamint repedések téglafalak Az alsó dobon és a tűzgolyókon.

Különösen gyakran a tégla ölelés égők megsemmisítése és a geometriai méretek megsértése a téglák olvadásának köszönhetően.

3. Ellenőrizze a kazán elemeinek állapotát.

A kazán elemeinek állapotának ellenőrzése a hidraulikus teszt, a szabadtéri és a belső ellenőrzés eredményei szerint, valamint a kazán szakértői vizsgálatának programjával végzett más típusú ellenőrzések ("Felmérési felmérési program" szakasz).

3.1. Ellenőrizze a fűtési felületeket.

A csőelemek külső felületeinek vizsgálata, különösen alaposan elvégezhető a csövek áthaladásán keresztül a sablon, a burkolat, a maximális hőfeszültség zónáiban - az égők, a nyílások, a hegymászás területén valamint a száloptikai csövek és a hegesztések területén.

Annak megakadályozása érdekében, hogy a csőrfalak elvékonyodásához kapcsolódó baleset a kén és a parkolás korróziójának köszönhetően a vállalkozás beadása által végzett éves műszaki felmérésekre van szükség, hogy ellenőrizzék a kazánok fűtésére szolgáló csöveket több mint két évig .

A vezérlést külső ellenőrzéssel végzik, a csövek előre hámozott külső felületének vágásával, amely nem több mint 0,5 kg kalapácstömeggel és a csőfalak vastagságának mérésével. Ugyanakkor a legnagyobb kopás és korrózió alatt álló csövek részei (vízszintes szakaszok, soot lerakódások és kokszbetétek üledékei).

A csőfalak vastagságának mérését ultrahangos vastagságúak végzik. Lehetőség van, hogy csökkentsék a csövek a csövek két vagy három csövek a szál képernyők és a csövek a konvektív nyaláb található bemeneténél gázok, és kimeneti. A csőfalak fennmaradó vastagságát ugyanúgy kell kiszámítani a kazán útlevélhez csatolt erősségének kiszámításának megfelelően, figyelembe véve a további működés időtartamának növekedését a következő vizsgálatig és a 0,5 mm-es tartalék növekedéséig.

A képernyő falának és forró csöveinek számított vastagsága 1,3 MPa (13 kg / cm2) üzemi nyomására 0,8 mm, 2,3 kgF / cm2) - 1,1 mm. A korrózió nyereséget a mérések eredményei és figyelembe veszik a felmérések közötti működés időtartamát.

A vállalkozásokban, ahol ennek eredményeként hosszú működés A fűtési felületek csövek intenzív kopása nem volt intenzív kopás, a csőfalak vastagságának szabályozása főbb javításokDe legalább 1 alkalommal 4 év alatt.

A belső vizsgálat a kollektor, a túlhevítő és a hátsó képernyő hatálya alá tartozik. A kötelező boncolást és az ellenőrzést a hátsó képernyő hátsó képernyőjének kell alávetni.

A csövek külső átmérőjét a maximális hőmérséklet zónájában kell mérni. A mérésekhez speciális sablonokat (zárójeleket) vagy féknyereg. A csövek felületén eltávolítjuk a legfeljebb 4 mm mélység sima átmenetét, ha nem távolítják el a falvastagságot a mínusz eltéréseken kívül.

A csövek megengedett különbsége 10%.

Az ellenőrzés és a mérések eredményeit a javítási formában rögzítik.

3.2. Ellenőrizze a dobot.

A korrózió által megsérült dobok azonosításának napja, meg kell vizsgálni a felületet a belső tisztításhoz annak érdekében, hogy meghatározzuk a korrózió intenzitását a fém korrózió mélységének méréséhez.

Egységes korróziók Mérje meg a falvastagság, amelynek célja, amelynek célja 8 mm átmérőjű lyuk fúrása. A lyukba való mérés után állítsa be a dugót és a vágási szünetet mindkét oldalról, vagy a szélsőséges esetben csak a dob belsejéig. A mérés ultrahang vastagságmérővel is előállítható.

Fő korróziók és yazvins intézkedés, nyomatokon. Ebből a célból a fémfelület sérült részét az üledékektől tisztítják, és kissé kenjük a műszaki vazelint. A legpontosabb lenyomat akkor érhető el, ha a sérült terület a vízszintes felületen helyezkedik el, és ebben az esetben lehetőség van az olvadt fémre alacsony olvadásponttal. A keményített fém a sérült felület pontos felületét képezi.

A nyomatok beszerzéséhez használjon túlzott, babbit, ón, ha lehetséges, alkalmazza a gipszot.

A függőleges mennyezeti felületeken található károsodás összecsukása viaszot és műanyagot használ.

A csőnyílások ellenőrzése, a dobok a következő sorrendben kerülnek végrehajtásra.

Az összecsukott csövek eltávolítása után ellenőrizze a lyukak átmérőjét egy sablon segítségével. Ha a sablon a merevlemez előtt a lyukba kerül, akkor ez azt jelenti, hogy a lyukátmérő a norma felett meghosszabbodik. Az átmérő pontos méretének mérését a féknyereg hajtja végre, és a javítási formában meg kell jegyezni.

A dobok hegesztéseinek ellenőrzése esetén meg kell vizsgálni a főmetszetet, amely a varrás mindkét oldalán 20-25 mm széles szélesség mellett ellenőrizhető.

A dob oválisját legalább 500 mm-rel mérjük a dob hossza mentén, kétséges esetekben és gyakrabban.

A dobhajlítás mérését úgy végezzük, hogy a dob felületét a dob felületén nyújtják, és a húr hossza mentén mérik.

Monitoring a dob felületét, furatok és hegesztett kötések végzi külső vizsgálata, módszerek, mágneses por, a szín és ultrahangos hibakereső.

Megengedett (nem szükséges) a varratok és a lyukakon kívüli dewenble és dents, feltéve, hogy magasságuk (eltérítés), a bázis legkisebb méretének százalékában, nem lesz több:

oldalra légköri nyomás (galambok) - 2%;

a pár nyomásának irányába (Dents) - 5%.

Az alsó fal vastagságának megengedhető csökkentése 15%.

A csövek (hegesztéshez) a lyukak átmérőjének megengedett növekedése 10%.

A vas-vízgőzrendszer termodinamikailag instabil. A kölcsönhatás ezen anyagok folytathatja a kialakulását a Magnetit Fe 3O 4 vagy Vystit Feo:

|

| |

A reakciók (2.1) - (2.3) elemzése a vízgőz sajátos bomlását jelzi, ha a fémes hidrogén képződésével kölcsönhatásba lép, ami nem a vízgőz tényleges termikus disszociációjának következménye. Az egyenletektől (2.1) - (2.3) Ebből következik, hogy az acélok korróziója során túlmelegedett párban az oxigén hiányában csak Fe 3 o 4 vagy FEO formálódhat.

Ha egy túlhevített párban van egy oxigén (például semleges vizes üzemmódokban, oxigént adagolva kondenzátumba), a fejő milindinita miatt a hematit képződése lehetséges.

Úgy véljük, hogy egy párban lévő korrózió, 570 ° C-os hőmérsékleten kezdődik, vegyi anyag. Jelenleg az összes kazán korlátozó túlmelegedési hőmérséklete 545 ° C-ra csökken, ezért az elektrokémiai korrózió következik be a gőzölőkben. Az elsődleges gőzölők hétvégét a korrózióálló Austenitesből végzik rozsdamentes acélból, az ugyanazon véges túlmelegedési hőmérséklet (545 ° C), a pearlit acélokból származó közbenső előadók 745 ° C-on. Ezért a közbenső előadások korróziója általában nagymértékben nyilvánul meg.

A gőz hatásai az acélra az eredetileg tiszta felületen fokozatosan az úgynevezett topotaktikai réteg kialakul, szorosan ragasztva a fémgel, és ezért védi a korrózióból. Idővel a második úgynevezett epitaktikus réteg növekszik ezen a rétegen. Mindkét réteg a gőz hőmérsékletszintjére 545 ° C-ra van mágneses, de a szerkezet nem azonos - a forgó réteg durva szemcsézett, és nem védi a korróziót.

Kerékbomlási sebesség

mGN. 2 / (cm 2 h)

Ábra. 2.1. A túlhevített gőz bővítési sebességének függése

a fal hőmérsékletétől

Befolyásolja a túlmelegedő felületek korrózióját, hogy ne kezelje a víz üzemmódot. Ezért a ténylegesen gőzös vízkémiai módjának fő feladata a gőzölők fémének állapotának szisztematikus megfigyelése a topotaktikai réteg megsemmisítésének megakadályozása érdekében. Ez előfordulhat, mivel az egyéni szennyeződések, különösen a sók, amelyek lehetségesek, például a nagynyomású kazánok szintjének éles növekedése következtében. A gőzölő sóinak ilyen üledékeihez kapcsolódó mind a fal hőmérsékletének növekedéséhez, mind a védőoxid topotaktikus film megsemmisítéséhez vezethet, amelyet a gőzbomlási sebesség éles növekedésével ítélhetünk meg (2.1. Ábra) .

3.3. A takarmányvíz és a kondenzvízvezetékek útvonalának korróziója

A hőerőművek berendezésének korrózió károsodásának jelentős részét a tápanyag-víz útja jelöli, ahol a fém a legnehezebb körülmények között van, amelynek oka a kémiailag kezelt víz, kondenzátum, desztillátum korrozív agresszivitása és ezek keverékei. A gőzturbina erőműveknél a rézvegyületekkel való fezeti szennyezés fő forrása a turbina kondenzátorok és az alacsony nyomású regeneratív fűtőberendezések ammónia korróziója, amelynek cső rendszere sárgarézből készült.

A gőzturbina erőmű tápanyagpályájának elérési útja két fő területre osztható: a termikus dereséghez és utána, valamint az áramlás feltételei ezek a korrózió élesen eltérő. Az adagolóvíz első szakaszának első szakaszának elemei közé tartoznak a csővezetékek, tartályok, kondenzvízszivattyúk, kondenzvízcsövek és egyéb berendezések. A tápanyag részének korróziójának jellegzetes jellemzője az agresszív szerek kimerülésének lehetőségének hiánya, azaz a vízben lévő koalicsav és oxigén. A traktuson keresztül új részek folyamatos átvétele és mozgása következtében állandó feltöltés van. A vas-reakciótermékek vízzel való folyamatos eltávolítása vízzel és az agresszív anyagok friss részeinek beáramlása kedvező feltételeket teremt a korróziós folyamatok intenzív áramlásához.

A kondenzvíz-turbinák oxigén megjelenésének forrása a turbinák farokrészében és a kondenzvízszivattyúkban. 2 fűtött víz és a CO 2 a tápanyagpályának első szakaszán található felületi fűtőkészülékekben, legfeljebb 60-80 ° C-ig és magasabb vezet a súlyos korrózió károsodáshoz vezet rézcsövek. Az utóbbi törékeny, és gyakran réz a több hónapos munka után megszerzi a szivacsos struktúrát egy kiejtett választási korrózió eredményeként.

A tápanyag-víz útjának második részének elemei - a Deaeratortól a gőzgenerátorig - közé tartoznak a táplálkozási szivattyúk és autópályák, regeneratív melegítők és gazdaságok. A vízhőmérséklet ezen a területen a regeneratív fűtőberendezésekben és a vízgazdálatokban lévő víz szekvenciális fűtésének következtében közeledik a kazán víz hőmérséklete. Az útvonal ezen részéhez tartozó berendezés korróziójának oka elsősorban a szabad szén-dioxid tápanyagvízében feloldott fémre gyakorolt \u200b\u200bhatás, amelynek forrása a hozzáadott kémiailag kezelt víz. A hidrogénionok emelkedett koncentrációjával (pH< 7,0), обусловленной наличием растворенной углекислоты и значительным подогревом воды, процесс коррозии на этом участке питательного тракта развивается преимущественно с выделением водорода. Коррозия имеет сравнительно равномерный характер.

Sárgaréz (alacsony nyomású fűtőberendezések, kondenzátorok) berendezéseinek jelenlétében a rézvegyületek rézvegyületek dúsítása egy parokondenzátus-traktussal oxigén és szabad ammónia jelenlétében. A hidratált réz-oxid oldékonyságának növekedése a réz-ammónia komplexek kialakulása miatt például Cu (NH 3) 4 (OH) 2. Ezek a korróziós termékek sárgaréz csövek fűtők alacsony nyomás Elkezdjük bomlanunk a nagynyomású regeneratív fűtőberendezések ösvényének részeire (d. D.), Hogy kevesebb oldható réz-oxidot képezzünk, részben kicsapódnak a csövek felületén. D. Orvosi betétek a csöveken p. d. Hozzájáruljon a korrózióhoz a működés és a hosszú távú parkoló berendezések megőrzése nélkül.

A tápláló víz nem elegendő mély hőmozdulattal fekélyes korróziót figyelnek meg elsősorban a toulálók bemeneti szakaszaiban, ahol az oxigén felszabadul a tápanyag-víz hőmérsékletének észlelhető növekedése miatt, valamint a tápanyag-ösvény torlódási szakaszaiban .

A gőzfogyasztók és csővezetékek hőkezelő berendezései, amelyek visszaadják a termelési kondenzátumot a CHP-n, korrózió az oxigén és a szénkesav hatásában. Az oxigén megjelenését a kondenzátum érintkezésével magyarázza a levegővel nyitott tartályokban (amikor nyílt séma Kondenzvízgyűjtés) és a felfüggesztés a berendezések lazaságán keresztül.

A tápláló víz útjának első szakaszában található berendezések korróziójának megelőzésére szolgáló fő tevékenységek (a víz előkészítő telepítéséből a hőcserélőre):

1) használata védő korróziógátló bevonat felületét víz előkészítő gépek és tartálytelepet, amelyek oldatokkal mossuk sav reagensek vagy maró-agresszív vizek alkalmazásával gumi, epoxigyanták, perchlorvinyl-alapú lakkok, a folyékony nairita és szilikon;

2) a polimer anyagokból (polietilén, poliizobutilén, polipropilén stb.) Vagy acélcsövek és szerelvények sav-rezisztens csövek és erősítések használata védőbevonattal ellátott, gázföles permetezési módszerrel van ellátva;

3) a korrózióálló fémekből (vörös rézből, rozsdamentes acélból) hőcserélőcsövek használata;

4) a szabad szén-dioxid eltávolítása a hozzáadott kémiailag kezelt vízből;

5) a nem kondenzálható gázok (oxigén és szövetsav) állandó kimenete az alacsony nyomású, hűtők és hálózati vízmelegítők regeneratív fűtőgépeinek gőzkamrájából, valamint a kondenzátum gyors eltávolításából;

6) a kondenzvízszivattyúk, a táplálkozási csővezetékek vákuum alatti vákuumos erősítése és karima-vegyületek gondos lezárása;

7) biztosítja a turbina kondenzátorok megfelelő feszességét a hűtővízből és levegőből, és szabályozza a levegő ruháit az oxigénrendszerek regisztrálásával;

8) Kapacitorok felszerelése speciális gáztalanító eszközökkel az oxigén eltávolítása érdekében a kondenzátumból.

A táptalajok és csővezetékek korróziójának sikeres leküzdése érdekében a tápláló víz (a termikus derítők gőzgenerátorokból) a következő tevékenységeket alkalmazzák:

1) a működési módokkal kiadott TPP termikus vízelvezetők berendezései a maradék oxigéntartalommal és a szén-dioxiddal, amely nem haladja meg a megengedett normákat;

2) a nem kondenzálható gázok maximális teljesítménye a nagynyomású regeneratív fűtőkészülékek gőzkamrájából;

3) a korrózióálló fémek használata vízzel érintkező takarmányszivattyúk gyártásához;

4) A tápanyag- és vízelvezető tartályok korróziójának elleni védelme nem fémes bevonatok alkalmazásával, 80-100 ° C-ig terjedő hőmérsékleten, például az aszbvinil (azbesztis lakk-etinol keverékek) vagy festékanyagok epoxigyanták alapján;

5) a nagynyomású regeneratív fűtőkészülékek előállítására alkalmas korrózióálló szerkezeti fémek kiválasztása;

6) A tápanyagvíz állandó kezelése lúgos reagensekkel a megadott optimális jelentés A tápanyag pH-ját, amelyben a szén-dioxid-korrózió elnyomása és a védőfólia megfelelő szilárdsága biztosított;

7) A tápanyag-vízhidrazin állandó kezelése a maradék oxigén kötődéséhez a hőkezelők után, és olyan gátló hatását hoz létre, amely megakadályozza a vas-csatlakozások átmenetének fékezését a tápanyag vízbe;

8) A tápláló víztartályok tömítése az úgynevezett zárt rendszer megszervezésével, hogy megakadályozza a tápláló vizet a gőzgenerátorok közgéllel való belépésétől;

9) A tápanyag pályájának megbízható megőrzésének végrehajtása a tartalék idején.

A korróziós termékek koncentrációjának csökkentésére szolgáló hatékony módszer, a CEP fogyasztóknak a fogyasztókkal való visszaadása, a turbinák bevezetése a fogyasztók, a filmképző aminok - oktadecil-amin vagy annak helyettesei. Ezen anyagok koncentrációjában egy párban, 2-3 mg / dm3 , csökkentheti a vas-oxidok tartalmát a termelési kondenzátumban 10-15 alkalommal. A poliaminok vizes emulziójának adagolása szivattyúadagolóval nem függ a koalinsav kondenzátumának koncentrációjától, mivel nem kapcsolódnak a semlegesítő tulajdonságokkal, hanem az említett aminok képződésére alapulnak Acél, sárgaréz és egyéb fémek oldhatatlan és nem állították vízzel.

Energiaügyi és villamosítási minisztérium a Szovjetunió

Főbb tudomány és technológia Energia és villamosítás

Módszeres utasítások

Figyelmeztetés

Alacsony hőmérséklet

Korróziófelületek

Fűtő- és gázcsövek kazánok

RD 34.26.105-84

Szójabénergo

Moszkva 1986.

A Munkaerő-Red Banner Teply Engineering Institute által az F.E. Dzerzhinsky

Művészek R.A. Petrosyan, I.I. Nadyrov

A fő műszaki működési kézikönyv által jóváhagyott energia rendszerek 22.04.84

D.ya helyettes vezetője Sámarakov

|

Módszeres iránymutatások a hő- és gázellátás alacsony hőmérsékletű korróziójának megelőzésére |

RD 34.26.105-84 |

Az érvényességi idő be van állítva

01.07.85

2005.01.01-ig

A valódi iránymutatások a fűtési gőz és a vízkazánok alacsony hőmérsékletű felületére vonatkoznak (Edoomizers, Gas Párologtatók, Légmelegítők különböző típusok stb), valamint a gáz traktus levegő melegítők (gázcsatornák, ashors, dohányosok, füst csövek), és létrehozza módszerek védelmére a fűtőfelület az alacsony hőmérsékletű korrózió.

Módszertani útmutató az hőerőművek működő kéntartalmú tüzelőanyagok és szervezetek tervezési Kazánberendezés.

1. Alacsony hőmérsékletű korrózió a fűtés, a gázcsatornák és a kazánok kazánfelületeinek korróziója a kénsavgázok kondenzálása alatt kondenzálva kéne.

2. A kénsavgőzök kondenzációja, amelynek térfogati mennyisége a füstgázokban a kéntartalmú tüzelőanyagok égetése során csak néhány ezer százalék, amely jelentősen (50-100 ° C-on) a víz kondenzációjának hőmérséklete meghaladja a hőmérsékletet gőz.

4. A fűtőfelületek korróziójának elkerülése érdekében a falak hőmérséklete meghaladnia kell a füstgázok hőmérsékletpontját a kazán minden terheléséhez.

A magas hőátadási együtthatóval hűtött fűtőfelületek (gazdaságos gázpárlók stb.) A bemeneti közeg hőmérséklete a beömlőnyílásnál a harmatpont hőmérséklete körülbelül 10 ° C-on haladja meg.

5. A vízkazánok fűtésére szolgáló felületek esetében a kén üzemanyagolajon való munka, az alacsony hőmérsékletű korrózió teljes kivételének feltételei nem hajthatók végre. Annak csökkentése érdekében, hogy biztosítsa a víz hőmérsékletét a beömlőnyíláshoz a kazánhoz, 105-110 ° C-on. A vízkazánok csúcsaként történő használata esetén az ilyen üzemmód a hálózati vízmelegítők teljes használatával biztosítható. A fő üzemmódban lévő vízkazánok használata esetén a vízhőmérséklet növekedése a kazánhoz a forró víz újrahasznosításával érhető el.

A vízmelegítő vízfűtésű kazánok bevonására szolgáló rendszerben történő felvételére szolgáló létesítményekben a fűtőfelületek alacsony hőmérsékletű korróziójának csökkentésére szolgáló feltételek teljes mértékben biztosítottak.

6. A gőzkazánok repülőgép-fűtőberendezéséhez az alacsony hőmérsékletű korrózió teljes megszüntetése a leghidegebb terület számított falhőmérsékletén nagyobb, mint a harmatpont hőmérséklete a kazán minden terheléséhez 5-10 ° C-on (a A minimális érték a minimális terhelésre vonatkozik).

7. A csőszerű (TVP) és a regeneratív (RWP) légmelegítő hőmérsékletének hőmérsékletének kiszámítása a "kazán-aggregátumok termikus számításának" ajánlásaiban történik. Szabályozási módszer "(M.: Energia, 1973).

8. Ha első (levegővel) csőszerű levegőmelegítőként használják a cserélhető hideg kockák vagy kockák mozgása savas bevonat (zománcozott stb.), Valamint korrózióálló anyagokból a Az alacsony hőmérsékletű korrózió teljes kivételével a következőket ellenőrzik (levegővel) fémkockák légmelegítővel. Ebben az esetben a hideg fémkockák hőmérsékletének kiválasztása változtatható, valamint a korrózióálló kockák, kizárja a csövek intenzív szennyeződését, amelyhez a fal minimális hőmérsékletét a kén üzemanyagolajok égetésekor alacsonyabbnak kell tekinteni, mint a harmatnál A füstgázok pontja legfeljebb 30-40 ° C. A szilárd kéntartalmú tüzelőanyagok égetésénél a csőfal minimális hőmérsékletét az intenzív szennyeződés figyelmeztetésének feltételei mellett legalább 80 ° C-on kell bevenni.

9. Az RVP-ben az alacsony hőmérsékletű korrózió teljes kivételével, forró részük kiszámításra kerül. Az RVP hideg részét korrózióálló (zománcozott, kerámia, alacsony ötvözetű acélból stb.) Vagy az 1,0 - 1,2 mm vastagságú lapos acélból készült lapos fémlemezekből cseréljük. Az intenzív csomagolási szennyezés megelőzésének feltételei megfelelnek a követelés követelményeinek. E dokumentum közül.

10. Zománcozott, 0,6 mm vastagságú fémlemezek kitöltése. A TU 34-38-10336-89 szabvány szerint készült zománcozott csomag élettartama 4 év.

A porceláncsövek kerámia csomagolásként használhatók, kerámia blokkokvagy porcelánlemezek kiemelkedésekkel.

Figyelembe véve a hőerőművekkel ellátott tüzelőolaj fogyasztása csökkentését, célszerű az RWP hideg részét, az alacsony ötvözött acél 10 hódos vagy 10xst csomagolását alkalmazni, amelynek korróziós rezisztenciája 2-2,5-szer nagyobb, mint a kis szén-dioxid-acél.

11. A légmelegítők alacsony hőmérsékletű korróziójából történő védelme a kezdeti időszakban, az "Energiafűtés-kaloráció tervezésének és üzemeltetésének iránymutatásaiban" (M.: Spo Unionteehenergo, 1981).

A kazán őrlését a kén üzemanyagolajon egy előre engedélyezett levegőfűtési rendszerrel kell elvégezni. A levegőfűtés előtti levegő hőmérséklete a kivonatok kezdeti időszakában általában 90 ° C.

11a. A levegő fűtőberendezések alacsony hőmérsékletű ("parkolás") korróziójának védelme a leállított kazánon, amelynek szintje körülbelül kétszerese a korrózió sebessége a működés során, a kazán leállítása előtt, alaposan meg kell tisztítani a légmelegítőt a kültéri üledékektől. Ebben az esetben a kazán leállítása előtt a légmelegítő levegőhőmérsékletét a légmelegítőbe javasoljuk, hogy a kazán névleges terhelésével fenntartsák az értékét.

A TVP tisztítását egy frakció végzi, amelynek sűrűsége legalább 0,4 kg / pp (bekezdés e dokumentum).

-Ért szilárd tüzelőanyagok Figyelembe véve az aszterek korróziójának jelentős kockázatát, a kimenő gázok hőmérsékletét a füstgáz harmatpontja fölé kell választani 15-20 ° C-kal.

A kén üzemanyagolaj esetében a kimenő gázok hőmérsékletének meghaladnia kell a harmatpont hőmérsékletét a kazán névleges terheléséhez körülbelül 10 ° C-on.

Az üzemanyagolaj kéntartalmától függően a kimenő gázok számított értékét a kazán névleges terheléskor kell elvégezni:

A kimenő gázok hőmérséklete, ºС ...... 140 150 160 165

Ha a kéntartalmú tüzelőolajat rendkívül kis felesleges levegővel (α ≤ 1,02) égetve, a kimenő gázok hőmérséklete alacsonyabb, figyelembe véve a harmatpont mérések eredményeit. Átlagosan az átmenet a kis felesleges levegőből a maximális alacsonyra csökkenti a harmatpont hőmérsékletét 15-20 ° C-ra.

A megbízható munka biztosítása érdekében kémény És a nedvesség lefolytatásának megelőzése nemcsak a kimenő gázok hőmérsékletét érinti, hanem a fogyasztásukat is. A cső üzemmódokkal való munkája lényegesen alacsonyabb, mint a projekt növeli az alacsony hőmérsékletű korrózió valószínűségét.

A földgáz égetésekor a kimenő gázok hőmérséklete ajánlott 80 ° C-nál alacsonyabb.

13. A kazán terhelésének csökkenésével a névleges 100-50% -a 100-50% -ában kell törekednie, hogy stabilizálja a kimenő gázok hőmérsékletét, és ne engedje, hogy csökkenjen 10 ° C-on a névleges értéktől.

A kimenő gázok hőmérsékletének stabilizálásának leggazdagabb módja, hogy növelje a levegő előmelegítésének hőmérsékletét a hordozókban, mivel a terhelés csökken.

Az RVP előtti hőmérséklet előmelegítési hőmérsékletének minimális megengedett értékei a 4.3.28. műszaki kizsákmányolás elektromos állomások és hálózatok "(M.: Energoatomizdat, 1989).

Azokban az esetekben, amikor a kimenő gázok optimális hőmérséklete nem biztosítható az RVP-melegítés elégtelen felületének köszönhetően, az előmelegítési hőmérséklet értékeit kell venni, amelynél a kimenő gázok hőmérséklete nem haladja meg az értékeket Ezekben a módszertani utasításokban.

16. A fémgázcsövek alacsony hőmérsékletű korróziójával szembeni megbízható saválló bevonatok hiánya miatt megbízható működésük gondos szigeteléssel érhető el, biztosítva a füstgázok közötti hőmérsékletkülönbséget és a legfeljebb 5-ös fal közötti hőmérsékletkülönbséget ° C.

Jelenleg a szigetelőanyagok és a formatervezési minták nem eléggé megbízhatóak a hosszú távú működésben, ezért periodikus, legalább évente egyszer szükséges, ellenőrizni kell az állapotukat, és szükség esetén javítási és helyreállítási munkát végeznek.

17. Ha kísérleti sorrendben használják, hogy megvédje a gázcsatornákat a különböző bevonatok alacsony hőmérsékletű korróziójából, akkor szem előtt kell tartani, hogy az utóbbinak hőállóságot és gáztartalmat kell biztosítania a kimenő gázok hőmérsékletét meghaladó hőmérsékleten legalább 10 ° C, kénsavkoncentráció ellenállása 50-80% a hőmérséklet-tartományban, 60-150 ° C, valamint a javítás és helyreállítás lehetősége.

18. Az alacsony hőmérsékletű felületekre, az RVP és a kazán-elláték szerkezeti elemeire, célszerű 10hndp és 10xd alacsony ötvözött acélok használata, amelyek 2 - 2,5-szer korrózióállóságban vannak.

Az abszolút korróziós rezisztencia csak nagyon hiányos és drága magas ötvözetű acél (például EI943 acél, amely legfeljebb 25% krómot és legfeljebb 30% nikkelet tartalmaz).

Alkalmazás

(1) Elméletileg a füstgáz harmatpontjának a kénsav és a víz előre meghatározott tartalmával meghatározható, amely egy ilyen koncentrációjú kénsav oldatának forráspontjaként határozható meg, amelyen a vízgőz mennyisége és kénsav.

A mérési módszertól függően a harmatpont mért hőmérsékleti pontja nem lehet elmélezni az elméleti. Ezekben a javaslatokban a füstgázok harmatpontjának hőmérsékletére tróf A standard üvegérzékelő felületi hőmérséklete 7 mm-es távolságonként egy 7 mm hosszúságú platina elektródákból készül, amelyeknél a harmatfilm ellenállása az elektródák között az egyensúlyi állapotban 107 ohm. Az elektródák mérőáramkörében alacsony feszültségű váltakozó áramot használunk (6 - 12 V).

2. Ha a felesleges levegővel ellátott kén üzemanyagolajok égetése 3 - 5% A harmatlábas gázok hőmérséklete a tüzelőanyag kéntartalmától függ Sp. (Ábra.).

Ha a kéntartalmú tüzelőolajokat rendkívül alacsony levegő felesleggel (α ≤ 1,02) égetve, a füstgázok harmatának hőmérsékletét a speciális mérések eredményei szerint kell elvégezni. A kazánok átvitelének feltételeit az α ≤ 1,02 módban a "kéngyulladókon működő kazánok átvitelére vonatkozó iránymutatások, az égési módba, rendkívül kis felesleges levegővel" (M.: SPO SOYUCECENERGO, 1980).

3. Ha kéntartalmú szilárd tüzelőanyagokat égetünk a füstgázok harmatpontjának por alakú állapothőmérsékletén tP. A tüzelőanyag kéntartalmának és hamutartalmának megfelelően számíthatjuk ki Srp, Arpr és a vízgőz kondenzációs hőmérséklete tonna A képlet szerint

hol aun. - A felelős hamu részesedése (általában 0,85).

Ábra. 1. A füstgázok harmatpontjának hőmérsékletének függése az égési fűtőolaj kéntartalmából

A képlet első ciklusa értéke aun. \u003d 0,85 Az 1. ábrán meghatározható. .

Ábra. 2. A füstgázok harmatának hőmérsékletének és a vízgőz kondenzációjának különbsége a kén tartalmától függően ( Srp) és Ash ( Arpr) Az üzemanyagban

4. A gáz halmazállapotú kén üzemanyagok égésekor a füstgázok harmatpontja meghatározható az 1. ábrán. Feltéve, hogy a gáz kéntartalma a fentiek szerint kerül kiszámításra, vagyis 4186,8 kg / kg (1000 kcal / kg) gázégetésére.

A gáz üzemanyag esetében a kéntartalom mérete a százalékos arányban a képlet határozható meg

![]()

hol m. - a kénkomponens-molekulában lévő kéntartalmú kénatomok száma;

q. - a kén (kénkomponens) ömlesztett százaléka;

Qn - gázégetés a gáz KJ / m3 (kcal / nm3);

TÓL TŐL - 4,187-es együttható, ha Qn KJ / m3 és 1,0, ha KCAL / m3-ben kifejezve.

5. A tüzelőolaj égetése során a légmelegítő cseréjes fémcsomagolásának korróziós sebessége függ a fém hőmérsékletétől és a füstgázok korrózió aktivitásának mértékétől.

Amikor égő kén fűtőolaj feleslegével levegő 3 - 5% és keverék a felület a korrózió (a két fél mm / év), a RVP csomagolás lehet becsülni táblázat szerint. .

Asztal 1

|

Korrózió arány (mm / év) a fal hőmérsékletén, ºС |

||||||||

|

0,5 több mint 2 0,20 |

||||||||

|

St. 0,11 és 0,4 között. |

||||||||

|

St. 0,41 és 1,0 között. |

||||||||

6. A kalcium-oxid magas tartalmú szén esetében a harmatpont hőmérséklete alacsonyabb, mint a módszeres utasítások igényei szerint. Az ilyen üzemanyagok esetében javasoljuk a közvetlen mérések eredményeit.

Először a képernyőcsövek külső korrózióját két erőműben találták nagynyomású TP-230-2 kazánokban, akik az AC és a kénszén- és kén-tüzelőanyagolajon dolgoztak, és kb. A csövek külső felületét korrózió korróziónak vetették alá a kemencében a fáklya maximális hőmérsékletének zónájával szemben. 88.

Főként a kemence középső (szélességű) részének elpusztult csövek, közvetlenül a gyújtás felett. öv. Széles és viszonylag sekély korróziófekély volt rossz alak És gyakran becsukják egymást, amelynek eredményeképpen a csövek sérült felülete egyenetlen volt, buggy. A legmélyebb fekélyek közepén megjelent Fistulas, és rengeteg vízzel és gőzzel elkezdett menekülni.

Jellemző volt az ilyen korrózió teljes hiányára az ezen erőművek átlagos nyomástartó kazánjai képernyőn, bár a közepes nyomás jelentősen működött "hosszabb ideig.

A következő években a képernyőn megjelenő csövek külső korróziója más nagynyomású kazánokon megjelent, szilárd tüzelőanyagon dolgozott. A korróziós pusztítás zónája néha jelentős magasságban terjed; Néhány helyen a csőfalak vastagsága a korrózió következtében 2-3 mm-re csökkent. Azt is megfigyelték, hogy ez a korrózió gyakorlatilag hiányzik az üzemanyagolajon dolgozó nagynyomású kazánokban.

A képernyőn lévő csövek külső korrózióját a TP-240-1 kazánokban találtuk 4 év múlva, amely 185-ös nyomáson dolgozik a dobokban. Ezekben a kazánokban a barna szén szubartalma, amelynek páratartalma körülbelül 30%; Az üzemanyagolajat csak a kereszteződés során égették. Ezek a kazánok korróziópusztulása is merült fel a képernyő legmagasabb hőterhelésének zónájában. A korróziós folyamat sajátossága az volt, hogy a csöveket mind a kemence felé néző oldalról és az olvasztás felé néző oldalról (62. ábra) elpusztították.

Ezek a tények azt mutatják, hogy a képernyőn lévő csövek korróziója elsősorban a felületük hőmérsékletétől függ. A közepes nyomású kazánokban a víz körülbelül 240 ° C hőmérsékleten elpárolog; A kazánokban, a 110-es nyomáson számított, a becsült forráspont a víz 317 ° C; A TP-240-1 kazánokban a víz 358 ° C hőmérsékleten forog. A képernyő külső felületének hőmérséklete általában meghaladja a forráspontot körülbelül 30-40 ° C.

Tud. Feltételezve, hogy a fém intenzív külső korróziója a hőmérsékletének növekedésével 350 ° C-ra emelkedik. A 110-es nyomáson tervezett kazánokban ez a hőmérséklet csak a csövek tüzelőlapjával és a 185-ös nyomással rendelkező kazánokkal érhető el AT, a csövek vízhőmérsékletének felel meg. Ezért a kuplungon a képernyőn lévő csövek korrózióját csak a kazánokban figyelték meg.

A probléma részletes tanulmánya a fent említett erőművek egyikén dolgozó TP-230-2 kazánokban készült. A gázok és a forró minták vettek

A fáklya fáklya részecskéi körülbelül 25 mm távolságra a képernyőn lévő csövekről. Az elülső képernyő közelében a csövek intenzív külső korróziója, a kemence gázok szinte nem tartalmaznak szabad oxigént. A hátsó képernyő közelében, ahol a csövek külső korróziója majdnem hiányzott, a gázok szabad oxigénje szignifikánsan több volt. Ezenkívül a vizsgálat azt mutatta, hogy a korróziós oktatás területén, a gázok mintáinak több mint 70% -a

Ez lehet "feltételezni, hogy a felesleges oxigén jelenlétében a hidrogén-szulfidégések és a korrózió nem fordul elő, de a túlzott oxigén hiányában a hidrogén-szulfid belép kémiai vegyület fémcsövekkel. Ugyanakkor a szulfid vas-fesek kialakulnak. Ez a korróziós termék valóban megtalálható a képernyőcsövek üledékeiben.

A kültéri korrózió nem csak szénacél, hanem Chromolibdden is. Különösen a TP-240-1 kazánokban a korrózió a 15xm-es acél márkákból készült képernyőre ütött.

Még mindig nincs bizonyított tevékenység a leírt korrózió teljes megelőzésére. A megsemmisítés sebességének csökkenése. A fém elérte. Az égési folyamat beállítása után, különösen a kemence gázok felesleges levegőjének növekedésével.

27. A képernyők korróziója ultrahigh nyomáson

Ebben a könyvben röviden leírták a modern erőművek gőzkazánok fémjét. De az energia előrehaladása a Szovjetunióban folytatódik, és most számos új kazánot üzembe helyeznek magas nyomású És gőzhőmérséklet. Ezekben a feltételekben nagyon fontos Gyakorlati tapasztalattal rendelkezik, hogy több TP-240-1 kazánot működtetnek 1953-1955-ben. 175-ös nyomáson (185 a dobban). Nagyon értékes,\u003e különösen a képernyők korróziójáról.

A kazánok képernyőként mind kültéri, mind a kültéri és belső. Külső korróziójukat a fejezet előző bekezdésében ismertetjük, a csövek belső felületének megsemmisítése nem tűnik a fent leírt fém korrózió egyikének egyikének

A korrózió főként a hideg tölcsér ferde csöveinek felső részének felső részétől származott, és a korróziós mosogatók megjelenése (63. ábra, A). A jövőben az ilyen kagylók száma nőtt, és egy szilárd szalag történt (néha két párhuzamos sávok) a fémből (63,6 ábra). A hegesztett közös zónában a korrózió hiánya is jellemző volt.

A csövek belsejében volt egy flip a laza iszap vastagsága 0,1-0,2 mm, amely főként vas és réz-oxidokból állt. A fém korróziópusztulásának növekedését nem kísérte az iszapréteg vastagságának növekedése, ezért az iszap rétegének korróziója nem volt a képernyőn lévő csövek belső felületének korróziójának fő oka.

A kazán vízben tisztán foszfát-lúgossági üzemmódot tartottak fenn. A kazánba foszfátokat nem. Nem lehetséges, és rendszeresen rendszeresen.

Az a tény, hogy a fémcső hőmérsékletének hőmérséklete rendszeresen élesen, és néha 600 ° C felett van (64. ábra). A leggyakoribb és a maximális hőmérsékletemelkedés zóna egybeesett a fém legnagyobb megsemmisítésének zónájával. A kazánban lévő nyomás csökkentése akár 140-165-ig (azaz az új soros kazánok működésének nyomása előtt) nem változtatta meg a csövek hőmérsékletének ideiglenes növekedésének természetét, de a Ennek a hőmérsékletnek a maximális értéke. A ferde csövek tűzlapjának hőmérsékletének ilyen időszakos növekedésének okai hidegek. A funneleket nem vizsgálták részletesen.

|

Ez a könyv a gőzkazán acélrészeinek munkájához kapcsolódó konkrét kérdéseket tárgyalja. De ahhoz, hogy tanulmányozza ezeket a tisztán gyakorlati problémák, meg kell tudni, hogy a vonatkozó általános információ szerkezete acél és „tulajdonságok. A rendszer szerkezetét mutatja fémek, atomok néha látható formájában kapcsolatok egymással érintkező (1. ábra). Ezek az sémák az atomok összehangolását mutatják a fémben, de nehéz egyértelműen megmutatni az atomok helyét egymáshoz képest. Az erózió a fémfelület réteg fokozatos megsemmisítése a mechanikai expozíció hatása alatt. Az acélelemek eróziójának leggyakoribb típusa - A gőzkazán a szilárd kőris részecskék kopása a füstgázzal együtt mozog. Hosszú kopás esetén fokozatosan csökken a csövek falainak vastagságában, majd a deformációjuk és a belső nyomás hatása alatt. |

;

;