GOST 15140 78 festék- és lakkanyagok. A tapadás meghatározásának módszerei

AZ SSR UNIÓ ÁLLAMI SZABVÁNYA

FESTÉK ANYAGOK

A TAPADÁS MEGHATÁROZÁSÁNAK MÓDSZEREI

GOST 15140-78

IPK KIADÁSI SZABVÁNYOK

Moszkva

AZ SSR UNIÓ ÁLLAMI SZABVÁNYA

Bevezetés dátuma 01.01.79

Ez a szabvány a festékekre és lakkokra vonatkozik, és módszereket határoz meg a festékek és lakkok tapadásának meghatározására. fém felületek: 1 - peeling módszer; 2 - rácsvágási módszer; 3 - fordított hatású rácsvágási módszer; 4 - párhuzamos vágási módszer.

A szabvány nem vonatkozik a 200 mikronnál nagyobb rétegvastagságú bevonatokra a keresztmetszet, a keresztmetszet és a párhuzamos bevágásos módszerek tekintetében.

1. HÁMOLÁSI MÓDSZER

1.1a. A módszer lényege

A módszer lényege, hogy az üvegszál erősítésű bevonatról egy hajlékony lemezt lefejtve meghatározzuk a tapadást és megmérjük az ehhez szükséges erőt.

(Kiegészítően bevezetve, 1. módosítás).

1.1. Készülékek és anyagok

Törőgép legalább 30 N (3 kgf) maximális terheléssel, legfeljebb 1%-os terhelésmérési hibával.

A szakítógép alsó bilincséhez egy állandó lehúzási szöget fenntartó eszköz (lásd rajz) van rögzítve.

Bevonatok vastagságának legfeljebb 10%-os hibával történő mérésére szolgáló eszköz (mikrométer stb.).

Puha tekercsfólia 0,05 mm vastag műszaki célokra a GOST 618-73 szerint, alumínium a GOST 4784-74 szerint, AD1 és AD0 fokozat.

GOST 5638-75 szerinti műszaki célú tekercsfólia, 0,05 mm vastag, rézből a GOST 859-78 M0, M1, M2 fokozatai szerint.

Üvegszálas szövetek a GOST 8481-75 szerint, 0,04-0,06 mm vastagságban.

Fém vonalzó szalagok vágásához.

Borotvapenge vagy olló.

Hajkefe lapos, puha, legalább 10 mm széles, hajhosszúság legalább 15 mm.

Üveg 9x12 méretű fotólapokhoz a normatív és műszaki dokumentáció szerint.

Műszaki aceton a GOST 2768-84 szerint.

1.2. Teszt előkészítés

A fóliát üveglapra húzzuk, elsimítjuk és acetonba mártott vattakoronggal zsírtalanítjuk.

Az alumíniumfóliát a 300 ˚С-nál nem magasabb hőmérsékleten kikeményedő festékekhez és lakkokhoz, a rézfóliát pedig a 180 C-nál nem magasabb hőmérsékleten kikeményedett anyagokhoz használják.

A festék és lakk anyagot bármilyen módszerrel vékony rétegben felvisszük a fóliára és megszárítjuk. Ezt követően egy második réteget viszünk fel, amelyre acetonnal zsírtalanított és szárított üvegszövetet azonnal felhordunk, szorosan a fóliához nyomva. Ezután a festék- és lakkanyagot ecsettel vigyük fel az üvegszálra, teljesen megnedvesítve, eltávolítva az összes szabálytalanságot és buborékot. A mintát megszárítjuk.

A viszkozitást, az üvegszálra felvitt rétegek számát és a száradási módot a festék- és lakkanyagra vonatkozó szabályozási és műszaki dokumentáció határozza meg.

A bevonat vastagságának üvegszövettel száradás után legalább 70 mikronnak kell lennie.

A megszáradt mintát eltávolítják az üveglapról, és hosszában 8–10 darab, egyenként 10 × 60 mm-es csíkra vágják. A külső csíkokat eldobják, a többiről pedig kézzel lehúzzák a fóliát az üvegszálas bevonatról valamivel a felét meghaladó hosszúságig. teljes hossz csíkokat (kb. 35 mm), és hajlítsa meg a fóliát 180 ° C-ra.

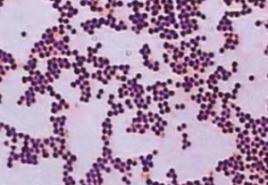

Állandó delaminációs szögű rögzítés

1 - fix bilincs; 2 - fólia; 3 - üvegszövettel megerősített lakkfilm (zománc); 4 - mozgatható bilincs; 5 - vezetőléc

Megengedett a bevonat tapadásának meghatározása üvegszál-erősítés nélkül nagy vastagságés a bevonatok alacsony rugalmassága.

A tapadás meghatározása előtt, ha a bevonat száradás utáni expozíciós idejét a vizsgált anyagokra vonatkozó normatív és műszaki dokumentáció nem írja elő, a hidegen száradó mintákat (20 ± 2) ˚С és relatív levegő páratartalom (65 ± 5) hőmérsékleten tartjuk. )%-ban 48 órán keresztül, és a mintákat legalább 3 órán keresztül melegen szárítjuk.

A tapadás meghatározása előtt mérje meg a bevonat vastagságát a próbatest felületének legalább három területén, miközben a bevonat vastagsága közötti különbség nem haladhatja meg a 10%-ot.

1.1, 1.2. (Módosított kiadás, 1., 2., 3. sz. módosítás)

1.3. Tesztelés

A vizsgálatot (20 ± 2) ˚С hőmérsékleten és (65 ± 5)% relatív páratartalom mellett kell elvégezni, ha a festékek és lakkok normatív és műszaki dokumentációjában nincs más utasítás.

Az 1.2. pont szerint kapott szalagot úgy rögzítjük a szakítógépen, hogy a fólia összehajtott széle fix bilincsbe, az üvegszálas burkolat pedig mozgatható bilincsbe kerüljön. A nem rétegelt próbatest egy részét a vezetőléchez kell nyomni (lásd a rajzot).

A mintát 0,0010-0,0012 m/s (65-70 mm/min) mozgó szorítósebességgel és 180 °C-os delaminációs szöggel delamináljuk.

(Módosított kiadás, 1., 3. sz. módosítás).

1.4. Az eredmények feldolgozása

A tapadást N/m-ben (gf/cm) nyolc vagy tíz meghatározás számtani átlagaként számítjuk ki, amelyek között a megengedett eltérések nem haladhatják meg a 10%-ot.

1.5. (Törölve, 2. sz. módosítás).

2. RÁCS VÉTELI MÓDSZER

2.1a. A módszer lényege

A módszer lényege, hogy rácsos vágásokat alkalmazunk a kész festékre, és egy négypontos rendszer segítségével vizuálisan értékeljük a bevonat állapotát.

2.1. Készülékek és anyagok

Tányérokból készült acéllemez 08kp márka legalább 60x150 mm méretű és (0,9 ± 0,1) mm vastagságú a GOST 16523-89 szerint vagy más fémekből, ha a festék és lakk anyagára vonatkozó normatív és műszaki dokumentáció előírja.

Vágószerszám: borotvapenge bármilyen típusú tartóban; egy- vagy többpengés kés 20-30˚ vágóél élezési szöggel és 0,05-0,10 mm vastag pengeéllel.

AD-3 típusú vágási eszköz a TU 6-23-9-89 szerint, vágási sablonnal és vágószerszámmal.

Fém vonalzó vagy sablon hornyokkal, amelyek egymástól 1, 2 vagy 3 mm távolságra vannak.

Hajkefe, lapos, puha, legalább 10 mm széles; hajhossz legalább 15 mm.

Bevonatok vastagságának mérésére szolgáló eszköz legfeljebb 10%-os mérési hibával.

2,5-4x nagyítású nagyító.

(Módosított kiadás, 2., 3. sz. módosítás).

2.2. Teszt előkészítés

2.2.1. Két mintát készítenek elő vizsgálatra. Felhordó lemezek festékanyag a GOST 8832-76 szerint készült. A vizsgált lemezek fém fajtája, felületkezelésük a festék és lakk anyag felhordása előtt, a tesztfesték és lakk anyag viszkozitása, felhordás módja, rétegek száma, a rendszer alkalmazásának lehetősége fényezés, a száradási módot és a fólia vastagságát a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentáció tartalmazza.

2.2.2. Az előkészített lemezekre festéket és lakkot viszünk fel, és száradás után a minta felületének legalább három területén meghatározzuk a bevonat vastagságát, míg a bevonat vastagságának különbségét a minta hossza mentén. minta nem haladhatja meg a 10%-ot.

A tapadást az 1.2. pont szerint a film exponálása után kell meghatározni.

2.2.3. A tesztelés előtt cserélje ki a borotvapengét egy újra és a minőséget élvonalbeli a kést nagyítóval ellenőrizzük. Kis bevágások és tompaság jelenlétében a kést élesítik. Ha nézeteltérés van a tapadás értékelésében, a kést megélesítik, és a pengét újra cserélik.

(Módosított kiadás, 3. sz. módosítás).

2.3. Tesztelés

2.3.1. A vizsgálatokat két mintán és minden minta felületének legalább három területén kell elvégezni az 1.3. pontban meghatározott feltételek mellett, hacsak a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentáció másként nem rendelkezik.

2.3.2. A minta felületének minden egyes vizsgálati területén a szélétől legalább 10 mm távolságra legalább hat párhuzamos vágást kell a fémen legalább 20 mm hosszúságban 1, 2 vagy 3 mm távolságra mindegyik vonalzóval vagy sablonnal, vagy az AD-3 eszközbarát használatával. A vágószerszámot a minta felületére merőlegesen tartják. A vágási sebességnek 20 és 40 mm/s között kell lennie. Ugyanígy a vágásokat merőleges irányban végezzük. Ennek eredményeként a bevonaton azonos méretű négyzetrács képződik.

A szomszédos rácsok közötti távolságnak legalább 20 mm-nek kell lennie.

A rács egységnégyzetének méretét a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentációban kell megadni. Ilyen jelzések hiányában 60 mikronnál kisebb vastagságú bevonatokra, 60-120 mikron vastagságú bevonatokra - 2x2 mm, 120-200 mikron vastagságú bevonatokra - egy 1x1 mm-es négyzetrácsot alkalmaznak - 3x3 mm.

A bevonat fémre vágásának szabályozása nagyítóval történik.

(Módosított kiadás, 3. sz. módosítás).

2.4. Az eredmények feldolgozása

Miután a bevonat hámló darabjait eltávolította, egy puha ecsettel húzza át a rács felületét ötször átlós irányban előre és hátrafelé.

A tapadást a táblázat szerint értékeljük. 1, szükség esetén nagyítóval.

FESTÉK ANYAGOK

A TAPADÁS MEGHATÁROZÁSÁNAK MÓDSZEREI

GOST 15140-78

IPK KIADÁSI SZABVÁNYOK

Moszkva

AZ SSR UNIÓ ÁLLAMI SZABVÁNYA

Bevezetés dátuma 01.01.79

Ez a szabvány a festékekre és lakkokra vonatkozik, és módszereket határoz meg a festékek és lakkok fémfelületekhez való tapadásának meghatározására: 1 - hámlasztási módszer; 2 - rácsvágási módszer; 3 - fordított hatású rácsvágási módszer; 4 - párhuzamos vágási módszer.

A szabvány nem vonatkozik a 200 mikronnál nagyobb rétegvastagságú bevonatokra a keresztmetszet, a keresztmetszet és a párhuzamos bevágásos módszerek tekintetében.

1 ... Peel off módszer

A keresztmetszeti módszerrel történő tapadás értékelésére szolgáló négyfokú skála hatfokozatúvá alakítását a melléklet tartalmazza.

A vizsgálati eredményt a tapadási értéknek kell tekinteni pontokban, amelyek megfelelnek a két minta felületének összes vizsgált területén meghatározott egybeeső értékek többségének; az értékek közötti eltérés nem haladhatja meg az 1 pontot.

Ha a tapadási értékek különbsége meghaladja az 1 pontot, a vizsgálatot ugyanannyi mintán megismételjük, és a négy mintából kapott átlagos kerekített értéket tekintjük végeredménynek.

Ha a két érték ismételhetősége egyenlő, akkor a tapadást a magasabb értékkel értékeljük.

(Módosított kiadás, 3. sz. módosítás).

pontban meghatározott eszközök és anyagok.

(Módosított kiadás, 2., 3. sz. módosítás).

3.2 . Teszt előkészítés

A lemezek előkészítése és a vizsgálati anyagok felvitele az előkészített lemezekre a p.

3.3 . Tesztelés

pont szerint rácsvágásokat alkalmazunk a próbabevonatok mintáira, majd a festékfelülettel ellátott mintát az eszköz üllőjére helyezzük úgy, hogy a rácsbevágásokkal ellátott terület az ütköző alatt legyen. Ezután hatást gyakorolnak a mintára.

A vizsgálatot a GOST 4765-73 szakaszának megfelelően kell elvégezni. 3, amíg be nem állítja azt a magasságot, amelynél az ütközés nem okozza a rács leválását. Normalizált jelzővel a terhelést egy adott magasságra állítjuk be.

(Módosított kiadás, 1., 2., 3. módosítás).

3.4 . Az eredmények feldolgozása

A tapadást a visszapattanási szilárdság centiméterben kifejezett értékével értékeljük, amelyet a bevonat a hornyolt négyzetek leválása nélkül elvisel, ami a táblázat szerint 1-es pontszámnak felel meg. ...

A vizsgálat eredményét a GOST 4765-73 szakaszának megfelelően értékelik. 4.

(Módosított kiadás, 2. sz. módosítás).

3.5 . (Törölve, 2. sz. módosítás).

4 ... PÁRHUZAMOS SLOT MÓDSZER

4.1 a. A módszer lényege

A módszer lényege, hogy párhuzamos vágásokat alkalmazunk a kész fényezésre, és hárompontos rendszer segítségével vizuálisan értékeljük a bevonat állapotát.

(Bemutatott ezenkívül rev. 1. sz ).

4.1 .Készülékek és anyagok

Polietilén-tereftalát alapú ragasztószalag.

Berendezések és anyagok - a p.

4.2 . Teszt előkészítés

A lemezek előkészítése és a próbafesték és lakkanyag felhordása az előkészített lemezekre a p.

GOST 15140-78

Csoport L19

AZ SSR UNIÓ ÁLLAMI SZABVÁNYA

FESTÉK ANYAGOK

A tapadás meghatározásának módszerei

Festési anyagok.

A tapadás meghatározásának módszerei

OKSTU 2310

Bevezetés dátuma 1979-01-01

INFORMÁCIÓS ADATOK

1. FEJLESZTETT ÉS A minisztérium BEVEZETE vegyipar

FEJLESZTŐK

L.P. Lavrischev, M.I. Karjakina, N.V. Mayorova, N.L. Maslennikova

2. rendelettel JÓVÁHAGYOTT ÉS BEVEZETETT Állami Bizottság a Szovjetunió Minisztertanácsának 1978.05.18-i szabványa N 1336

3. Az ellenőrzés gyakorisága - 5 év

4. A szabványba bekerült az ISO 2409-72 nemzetközi szabvány

5. CSERÉLJE KI a GOST 15140-69-et

6. HIVATKOZÁSI SZABÁLYOZÁSI ÉS MŰSZAKI DOKUMENTUMOK

Cikkszám, alcikk |

|

7. Az Államközi Szabványügyi, Mérésügyi és Tanúsítási Tanács határozata (IUS 5-6-93) feloldotta az érvényességi idő korlátozását.

8. KÖZTÁRSASÁG (1995. december) az N 1., 2., 3. módosításokkal, jóváhagyva: 1982. november, 1986. június, 1991. október (IUS 2-82, 10-86, 1-92)

Ez a szabvány a festékekre és lakkokra vonatkozik, és módszereket határoz meg a festékek és lakkok fémfelületekhez való tapadásának meghatározására: 1 - hámlasztási módszer; 2 - rácsvágási módszer; 3 - fordított hatású rácsvágási módszer; 4 - párhuzamos vágási módszer.

A szabvány nem vonatkozik a 200 mikronnál nagyobb rétegvastagságú bevonatokra a keresztmetszet, a keresztmetszet és a párhuzamos bevágásos módszerek tekintetében.

(Módosított kiadás, 3. sz. módosítás).

1. HÁMOLÁSI MÓDSZER

1. HÁMOLÁSI MÓDSZER

1.1a. A módszer lényege

A módszer lényege, hogy az üvegszál erősítésű bevonatról egy hajlékony lemezt lefejtve meghatározzuk a tapadást és megmérjük az ehhez szükséges erőt.

1.1. Készülékek és anyagok

Törőgép legalább 30 N (3 kgf) maximális terheléssel, legfeljebb 1%-os terhelésmérési hibával.

A szakítógép alsó bilincséhez egy állandó lehúzási szöget fenntartó eszköz (lásd rajz) van rögzítve.

Bevonatok vastagságának legfeljebb 10%-os hibával történő mérésére szolgáló eszköz (mikrométer stb.).

Puha tekercsfólia 0,05 mm vastag műszaki célokra a GOST 618-73 szerint, alumínium a GOST 4784-74 szerint, AD1 és AD0 fokozat.

GOST 5638-75 szerinti műszaki célú tekercsfólia, 0,05 mm vastag, rézből a GOST 859-78 M0, M1, M2 fokozatai szerint.

Üvegszálas szövetek a GOST 8481-75 szerint, 0,04-0,06 mm vastagságban.

Fém vonalzó szalagok vágásához.

Borotvapenge vagy olló.

Hajkefe lapos, puha, legalább 10 mm széles, hajhosszúság legalább 15 mm.

Üveg 9x12 méretű fotólapokhoz a normatív és műszaki dokumentáció szerint.

Műszaki aceton a GOST 2768-84 szerint.

1.2. Teszt előkészítés

A fóliát üveglapra húzzuk, elsimítjuk és acetonba mártott vattakoronggal zsírtalanítjuk.

Az alumíniumfóliát olyan festékekhez és lakkokhoz használják, amelyek 300 °C-nál nem magasabb hőmérsékleten, a rézfóliát pedig a 180 °C-nál nem magasabb hőmérsékleten kikeményedett anyagokhoz használják.

A festék és lakk anyagot bármilyen módszerrel vékony rétegben felvisszük a fóliára és megszárítjuk. Ezt követően egy második réteget viszünk fel, amelyre acetonnal zsírtalanított és szárított üvegszövetet azonnal felhordunk, szorosan a fóliához nyomva. Ezután a festék- és lakkanyagot ecsettel vigyük fel az üvegszálra, teljesen megnedvesítve, eltávolítva az összes szabálytalanságot és buborékot. A mintát megszárítjuk.

A viszkozitást, az üvegszálra felvitt rétegek számát és a száradási módot a festék- és lakkanyagra vonatkozó szabályozási és műszaki dokumentáció határozza meg.

A bevonat vastagságának üvegszövettel száradás után legalább 70 mikronnak kell lennie.

A megszáradt mintát eltávolítjuk az üveglapról, és hosszában 8-10 darab, egyenként 10x60 mm-es csíkra vágjuk. A külső csíkokat eldobjuk, a többi részről kézzel lehúzzuk a fóliát a bevonatról üvegszövettel a csík teljes hosszának valamivel nagyobb felére (kb. 35 mm), majd a fóliát 180°-kal visszahajtjuk. .

A fene.

Állandó delaminációs szögű rögzítés

1 - rögzített bilincs; 2 - fólia; 3 - üvegszövettel megerősített lakkfilm (zománc); 4 - mozgatható bilincs; 5 - vezetőléc

A bevonat tapadását erősítés nélkül nagy vastagságú és a bevonatok alacsony rugalmasságú üvegszövettel lehet meghatározni.

A tapadás meghatározása előtt, ha a bevonat száradás utáni expozíciós idejét a vizsgált anyagokra vonatkozó normatív és műszaki dokumentáció nem írja elő, a hidegen száradó mintákat (20 ± 2) ° С és relatív levegő páratartalom (65 ± 5) hőmérsékleten kell tartani. )%-ban 48 órán át, és a mintákat legalább 3 órán keresztül melegen szárítjuk.

A tapadás meghatározása előtt mérje meg a bevonat vastagságát a próbatest felületének legalább három területén, miközben a bevonat vastagsága közötti különbség nem haladhatja meg a 10%-ot.

1.1, 1.2. (Módosított kiadás, 1., 2., 3. sz. módosítás)

1.3. Tesztelés

A vizsgálatot (20 ± 2) ° C hőmérsékleten és (65 ± 5)% relatív páratartalom mellett kell elvégezni, ha a festékek és lakkok normatív és műszaki dokumentációjában nincs más utasítás.

Az 1.2. pont szerint kapott szalagot úgy rögzítjük a szakítógépen, hogy a fólia összehajtott széle fix bilincsbe, az üvegszálas burkolat pedig mozgatható bilincsbe kerüljön. A nem rétegelt próbatest egy részét a vezetőléchez kell nyomni (lásd a rajzot).

A mintát 0,0010-0,0012 m/s (65-70 mm/perc) mozgó szorítósebességgel és 180 °C-os delaminációs szöggel delamináljuk.

(Módosított kiadás, 1., 3. sz. módosítás).

1.4. Az eredmények feldolgozása

A tapadást N/m-ben (gf/cm) nyolc vagy tíz meghatározás számtani átlagaként számítjuk ki, amelyek között a megengedett eltérések nem haladhatják meg a 10%-ot.

1.5. (Törölve, 2. sz. módosítás).

2. RÁCS VÉTELI MÓDSZER

2.1a. A módszer lényege

A módszer lényege abban rejlik, hogy rácsos vágásokat alkalmazunk a kész festékre, és vizuálisan értékeljük a bevonat állapotát egy négypontos rendszer segítségével.

2.1. Készülékek és anyagok

A GOST 16523-89 szerinti legalább 60x150 mm méretű és (0,9 ± 0,1) mm vastagságú, 08 kp minőségű acéllemezből vagy más fémből készült lemezek, ha ezt a normatív és műszaki dokumentáció előírja a festék és lakk anyaga.

Vágószerszám: borotvapenge bármilyen típusú tartóban; egy- vagy többpengés kés 20-30°-os vágóél élezési szöggel és 0,05-0,10 mm vastagságú pengeéllel.

AD-3 típusú vágási eszköz a TU 6-23-9-89 szerint, vágási sablonnal és vágószerszámmal.

Fém vonalzó vagy sablon hornyokkal, amelyek egymástól 1, 2 vagy 3 mm távolságra vannak.

Hajkefe, lapos, puha, legalább 10 mm széles; hajhossz legalább 15 mm.

Bevonatok vastagságának mérésére szolgáló eszköz legfeljebb 10%-os mérési hibával.

Nagyító 2,5-4-es nagyítással.

2.2. Teszt előkészítés

2.2.1. Két mintát készítenek elő vizsgálatra. A festékek és lakkok felhordására szolgáló lemezeket a GOST 8832-76 szerint készítik el. A tesztlapok fém fajtája, felületük kezelése a festék és lakk anyag felhordása előtt, a tesztfesték és lakk anyag viszkozitása, felhordás módja, rétegek száma, a festék és lakk felhasználási lehetősége A bevonatrendszer, a száradási mód és a filmvastagság a tesztfesték- és lakkanyag normatív és műszaki dokumentációjában van feltüntetve.

2.2.2. Az előkészített lemezekre festéket és lakkot viszünk fel, és száradás után a minta felületének legalább három szakaszán meghatározzuk a bevonat vastagságát, míg a bevonat vastagságának különbségét a minta hossza mentén. minta nem haladhatja meg a 10%-ot.

A tapadást az 1.2. pont szerint a film exponálása után kell meghatározni.

2.2.3. A tesztelés előtt a borotvapengét kicserélik egy újra, és nagyítóval ellenőrzik a kés vágóélének minőségét. Kis bevágások és tompaság jelenlétében a kést élesítik. Ha nézeteltérés van a tapadás értékelésében, a kést megélesítik, és a pengét újra cserélik.

2.3. Tesztelés

2.3.1. A vizsgálatokat két mintán és minden minta felületének legalább három területén kell elvégezni az 1.3. pontban meghatározott feltételek mellett, hacsak a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentáció másként nem rendelkezik.

2.3.2. A minta felületének minden egyes vizsgálati területén a szélétől legalább 10 mm távolságra legalább hat párhuzamos vágást kell a fémen legalább 20 mm hosszúságban 1, 2 vagy 3 mm távolságra mindegyik vonalzóval vagy sablonnal, vagy az AD-3 eszközbarát használatával. A vágószerszámot a minta felületére merőlegesen tartják. A vágási sebességnek 20 és 40 mm/s között kell lennie. Ugyanígy a vágásokat merőleges irányban végezzük. Ennek eredményeként a bevonaton azonos méretű négyzetrács képződik.

A szomszédos rácsok közötti távolságnak legalább 20 mm-nek kell lennie.

A rács egységnégyzetének méretét a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentációban kell megadni. Ilyen jelzések hiányában 60 mikronnál kisebb vastagságú bevonatokra, 60-120 mikron vastagságú bevonatokra - 2x2 mm, 120-200 mikron vastagságú bevonatokra - egy 1x1 mm-es négyzetrácsot alkalmaznak - 3x3 mm.

A bevonat fémre vágásának szabályozása nagyítóval történik.

(Módosított kiadás, 3. sz. módosítás).

2.4. Az eredmények feldolgozása

Miután a bevonat hámló darabjait eltávolította, egy puha ecsettel húzza át a rács felületét ötször átlós irányban előre és hátrafelé.

A tapadást a táblázat szerint értékeljük. 1, szükség esetén nagyítóval.

Asztal 1

A fényezés felületének leírása rácsvágás után | Megjelenés burkolatok |

|

A bevágások szélei teljesen simák, a rács egyik négyzetében sincs nyoma a hámlásnak | ||

A bevonat enyhe hámlása kis pelyhek formájában a rácsvonalak metszéspontjában. A megsértés a rácsfelület legfeljebb 5% -án figyelhető meg | ||

A bevonat részleges vagy teljes lehámlása a rács bevágásainak vonalai mentén vagy azok metszéspontjainál. A rács felületének legalább 5% -án és legfeljebb 35% -án megfigyelhető megsértés | ||

a bevonat teljes vagy részleges leválása, amely meghaladja a rács felületének 35%-át |

A keresztmetszeti módszerrel történő tapadás értékelésére szolgáló négyfokú skála hatfokozatúvá alakítását a melléklet tartalmazza.

A vizsgálati eredményt a tapadási értéknek kell tekinteni pontokban, amelyek megfelelnek a két minta felületének összes vizsgált területén meghatározott egybeeső értékek többségének; az értékek közötti eltérés nem haladhatja meg az 1 pontot.

Ha a tapadási értékek különbsége meghaladja az 1 pontot, a vizsgálatot ugyanannyi mintán megismételjük, és a négy mintából kapott átlagos kerekített értéket tekintjük végeredménynek.

Ha a két érték ismételhetősége egyenlő, akkor a tapadást a magasabb értékkel értékeljük.

(Módosított kiadás, 3. sz. módosítás).

2.5 (törölve, 2. módosítás).

3. VISSZA HATÁSÚ RÁCSOS JEGYZETEK MÓDSZERE

3.1a. A módszer lényege

A módszer lényege a rácsos bevágások felhordása a kész festésre, valamint a bevonat rácsos állapotának vizuális értékelése az ütés után. hátoldal lemezeket azon a helyen, ahol a rácsot alkalmazzák. A módszer a nagy rugalmasságú bevonatok tapadásának meghatározására szolgál.

(Kiegészítően bevezetve, 1. módosítás).

3.1. Készülékek és anyagok

A film ütésállóságának meghatározására szolgáló eszköz - a GOST 4765-73 szerint.

A 2.1. pontban meghatározott eszközök és anyagok.

(Módosított kiadás, 2., 3. sz. módosítás).

3.2. Teszt előkészítés

A lemezek előkészítése és a vizsgálati anyagok felhordása az előkészített lemezekre a 2.2. pont szerint történik.

3.3. Tesztelés

A próbabevonatok mintáira a 2.3. pont szerint rácsvágásokat kell felhordani, majd a festett felületű mintát az eszköz üllőjére kell helyezni úgy, hogy a rácsbevágásokkal ellátott terület az ütköző alatt legyen. Ezután hatást gyakorolnak a mintára.

A vizsgálatot a GOST 4765-73 szabvány 3. szakaszának megfelelően kell elvégezni, amíg meg nem állapítják azt a magasságot, amelynél az ütközés nem okozza a rács leválását. Normalizált jelzővel a terhelést egy adott magasságra állítjuk be.

(Módosított kiadás, 1., 2., 3. módosítás).

3.4. Az eredmények feldolgozása

A tapadást a visszapattanási szilárdság centiméterben kifejezett értékével értékeljük, amelyet a bevonat a hornyolt négyzetek leválása nélkül elvisel, ami a táblázat szerint 1-es pontszámnak felel meg. 1.

A vizsgálat eredményét a GOST 4765-73 szakaszának megfelelően értékelik. 4.

(Módosított kiadás, 2. sz. módosítás).

3.5. (Törölve, 2. sz. módosítás).

4. PÁRHUZAMOS RÉSZEK MÓDSZERE

4.1a. A módszer lényege

A módszer lényege, hogy párhuzamos vágásokat alkalmazunk a kész fényezésre, és hárompontos rendszer segítségével vizuálisan értékeljük a bevonat állapotát.

(Kiegészítően bevezetve, 1. módosítás).

4.1. Készülékek és anyagok

Polietilén-tereftalát alapú ragasztószalag.

Berendezések és anyagok - a 2.1. pont szerint.

4.2. Teszt előkészítés

A lemezek előkészítése és a próbafesték és -lakk anyag felhordása az előkészített lemezekre a 2.2. pont szerint történik.

4.3. Tesztelés

A szalag tapadását két párhuzamos próbatesten és minden minta legalább három területén kell meghatározni. A mintafelület minden szakaszán, a lemez szélétől legalább 10 mm távolságra, legalább öt párhuzamos, legalább 20 mm hosszú vágást kell végezni a fémen 1, 2 vagy 3 mm távolságban. egymástól használva vágóeszköz pontja szerint a 2.1.

A bemetszésekre merőlegesen 10x100 mm-es ragasztószalag csíkot kell felhelyezni, és szorosan összenyomni úgy, hogy a csík egyik végét fel nem ragasztjuk.

Egy gyors mozdulattal a szalag merőlegesen leszakad a bevonatról. A párhuzamos bevágások tapadását hárompontos skálán értékeljük (2. táblázat).

2. táblázat

A fényezés felületének leírása a bekarcolást és a ragasztószalag eltávolítását követően | Bevonat megjelenése |

|

A vágások szélei simák | ||

A film enyhe leválása a szalag szélessége mentén a vágások mentén (legfeljebb 0,5 mm) | ||

A bevonat csíkokban történő lehúzása |

(Módosított kiadás. 1., 3. sz. módosítás).

4.4. Az eredmények feldolgozása

Az eredmények feldolgozása - a 2.4. pont szerint.

4.5. (Törölve, 2. sz. módosítás).

FÜGGELÉK (hivatkozás). Négyfokú skála átszámítási táblázata hatfokú skálára ISO 2409-72 a tapadás keresztmetszeti módszerrel történő értékeléséhez, pontokban

ALKALMAZÁS

Referencia

(Módosított kiadás, 1. sz. módosítás).

A dokumentum szövegét ellenőrzi:

hivatalos kiadvány

Moszkva: IPK Standards Publishing House, 1996

Festési anyagok.

A tapadás meghatározásának módszerei

A GOST 15140-69 helyett

Ez a szabvány a festékekre és lakkokra vonatkozik, és módszereket határoz meg a festékek és lakkok fémfelületekhez való tapadásának meghatározására: 1 - hámlasztási módszer; 2 - rácsvágási módszer; 3 - fordított hatású rácsvágási módszer; 4 - párhuzamos vágási módszer.

A szabvány nem vonatkozik a 200 mikronnál nagyobb rétegvastagságú bevonatokra a keresztmetszet, a keresztmetszet és a párhuzamos bevágásos módszerek tekintetében.

1. Peeling módszer

1.1a. A módszer lényege

A módszer lényege, hogy az üvegszál erősítésű bevonatról egy hajlékony lemezt lefejtve meghatározzuk a tapadást és megmérjük az ehhez szükséges erőt.

(Kiegészítően bevezetve, Rev. N 1).

1.1. Készülékek és anyagok

Törőgép legalább 30 N (3 kgf) maximális terheléssel, legfeljebb 1%-os terhelésmérési hibával.

A szakítógép alsó bilincséhez egy állandó lehúzási szöget fenntartó eszköz (lásd rajz) van rögzítve.

Bevonatok vastagságának legfeljebb 10%-os hibával történő mérésére szolgáló eszköz (mikrométer stb.).

Puha tekercsfólia 0,05 mm vastag műszaki célokra a GOST 618-73 szerint, alumínium a GOST 4784-74 szerint, AD1 és AD0 fokozat.

GOST 5638-75 szerinti műszaki célú tekercsfólia, 0,05 mm vastag, rézből a GOST 859-78 M0, M1, M2 fokozatai szerint.

Üvegszálas szövetek a GOST 8481-75 szerint, 0,04-0,06 mm vastagságban.

Fém vonalzó szalagok vágásához.

Borotvapenge vagy olló.

Hajkefe lapos, puha, legalább 10 mm széles, hajhosszúság legalább 15 mm.

Üveg 9x12 méretű fotólapokhoz a normatív és műszaki dokumentáció szerint.

Műszaki aceton a GOST 2768-84 szerint.

1.2. Teszt előkészítés

A fóliát üveglapra húzzuk, elsimítjuk és acetonba mártott vattakoronggal zsírtalanítjuk.

Az alumíniumfóliát olyan festékekhez és lakkokhoz használják, amelyek 300 °C-nál nem magasabb hőmérsékleten, a rézfóliát pedig a 180 °C-nál nem magasabb hőmérsékleten kikeményedett anyagokhoz használják.

A festék és lakk anyagot bármilyen módszerrel vékony rétegben felvisszük a fóliára és megszárítjuk. Ezt követően egy második réteget viszünk fel, amelyre azonnal felvisszük az acetonnal zsírtalanított és szárított üvegszövetet, szorosan a fóliához nyomva. Ezután a festék- és lakkanyagot ecsettel vigyük fel az üvegszálra, teljesen megnedvesítve, eltávolítva az összes szabálytalanságot és buborékot. A mintát megszárítjuk.

A viszkozitást, az üvegszálra felvitt rétegek számát és a száradási módot a festék- és lakkanyagra vonatkozó szabályozási és műszaki dokumentáció határozza meg.

A bevonat vastagságának üvegszövettel száradás után legalább 70 mikronnak kell lennie.

A megszáradt mintát eltávolítjuk az üveglapról, és hosszában 8-10 darab, egyenként 10x60 mm-es csíkra vágjuk. A külső csíkokat eldobjuk, a többi részről kézzel lehúzzuk a fóliát a bevonatról üvegszövettel a csík teljes hosszának valamivel nagyobb felére (kb. 35 mm), majd a fóliát 180°-kal visszahajtjuk. .

"Ábra. Készülék az állandó leválási szög fenntartására"

A bevonat tapadását erősítés nélkül nagy vastagságú és a bevonatok alacsony rugalmasságú üvegszövettel lehet meghatározni.

A tapadás meghatározása előtt, ha a bevonat száradás utáni tartási idejét a vizsgált anyagokra vonatkozó normatív és műszaki dokumentáció nem írja elő, a hidegen száradó mintákat (20 + -2) ° С és relatív páratartalom (65 + -5) hőmérsékleten kell tartani. )% 48 órán át, és sült mintákat legalább 3 órán át.

A tapadás meghatározása előtt mérje meg a bevonat vastagságát a próbatest felületének legalább három területén, miközben a bevonat vastagsága közötti különbség nem haladhatja meg a 10%-ot.

1.1, 1.2. (Módosított kiadás, Rev. N 1, 2, 3)

1.3. Tesztelés

A vizsgálatot (20 + -2) ° C hőmérsékleten és (65 + -5)% relatív páratartalom mellett kell elvégezni, ha a festékek és lakkok normatív-műszaki dokumentációjában nincs más utasítás.

Az 1.2. pont szerint kapott szalagot úgy rögzítjük a szakítógépen, hogy a fólia összehajtott széle fix bilincsbe, az üvegszálas burkolat pedig mozgatható bilincsbe kerüljön. A nem rétegelt próbatest egy részét a vezetőléchez kell nyomni (lásd a rajzot).

A mintát 0,0010-0,0012 m/s (65-70 mm/perc) mozgó szorítósebességgel és 180 °C-os delaminációs szöggel delamináljuk.

(Módosított kiadás, Rev. N 1, 3).

1.4. Az eredmények feldolgozása

A tapadást N/m-ben (gf/cm) nyolc vagy tíz meghatározás számtani átlagaként számítjuk ki, amelyek között a megengedett eltérések nem haladhatják meg a 10%-ot.

1.5. (Törölve, Rev. N 2).

2. Rácsos bevágásos módszer

2.1a. A módszer lényege

A módszer lényege abban rejlik, hogy rácsos vágásokat alkalmazunk a kész festékre, és vizuálisan értékeljük a bevonat állapotát egy négypontos rendszer segítségével.

2.1. Készülékek és anyagok

A GOST 16523-89 szerint legalább 60x150 mm méretű és (0,9 + -0,1) mm vastagságú, 08 kp minőségű acéllemezből vagy más fémből készült lemezek, ha a normatív és műszaki dokumentáció előírja festék és lakk anyag.

Vágószerszám: borotvapenge bármilyen típusú tartóban; egy- vagy többpengés kés 20-30°-os vágóél élezési szöggel és 0,05-0,10 mm vastagságú pengeéllel.

AD-3 típusú vágási eszköz a TU 6-23-9-89 szerint, vágási sablonnal és vágószerszámmal.

Fém vonalzó vagy sablon hornyokkal, amelyek egymástól 1, 2 vagy 3 mm távolságra vannak.

Hajkefe, lapos, puha, legalább 10 mm széles; hajhossz legalább 15 mm.

Bevonatok vastagságának mérésére szolgáló eszköz legfeljebb 10%-os mérési hibával.

Nagyító 2,5-4 (x) nagyítással.

(Módosított kiadás, N 2., 3. módosítás).

2.2. Teszt előkészítés

2.2.1. Két mintát készítenek elő vizsgálatra. A festékek és lakkok felhordására szolgáló lemezeket a GOST 8832-76 szerint készítik el. A tesztlapok fém fajtája, felületük kezelése a festék és lakk anyag felhordása előtt, a tesztfesték és lakk anyag viszkozitása, felhordás módja, rétegek száma, a festék és lakk felhasználási lehetősége A bevonatrendszer, a száradási mód és a filmvastagság a tesztfesték- és lakkanyag normatív és műszaki dokumentációjában van feltüntetve.

2.2.2. Az előkészített lemezekre festéket és lakkot viszünk fel, és száradás után a minta felületének legalább három szakaszán meghatározzuk a bevonat vastagságát, míg a bevonat vastagságának különbségét a minta hossza mentén. minta nem haladhatja meg a 10%-ot.

A tapadást az 1.2. pont szerint a film exponálása után kell meghatározni.

2.2.3. A tesztelés előtt a borotvapengét kicserélik egy újra, és nagyítóval ellenőrzik a kés vágóélének minőségét. Kis bevágások és tompaság jelenlétében a kést élesítik. Ha nézeteltérés van a tapadás értékelésében, a kést megélesítik, és a pengét újra cserélik.

(Módosított kiadás, 3. sz. módosítás).

2.3. Tesztelés

2.3.1. A vizsgálatokat két mintán és minden minta felületének legalább három területén kell elvégezni az 1.3. pontban meghatározott feltételek mellett, hacsak a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentáció másként nem rendelkezik.

2.3.2. A minta felületének minden egyes vizsgálati területén a szélétől legalább 10 mm távolságra legalább hat párhuzamos vágást kell a fémen legalább 20 mm hosszúságban 1, 2 vagy 3 mm távolságra mindegyik vonalzóval vagy sablonnal, vagy az AD-3 eszközbarát használatával. A vágószerszámot a minta felületére merőlegesen tartják. A vágási sebességnek 20 és 40 mm/s között kell lennie. Ugyanígy a vágásokat merőleges irányban végezzük. Ennek eredményeként a bevonaton azonos méretű négyzetrács képződik.

A szomszédos rácsok közötti távolságnak legalább 20 mm-nek kell lennie.

A rács egységnégyzetének méretét a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentációban kell megadni. Ilyen jelzések hiányában 60 mikronnál kisebb vastagságú bevonatokra, 60-120 mikron vastagságú bevonatokra - 2x2 mm, 120-200 mikron vastagságú bevonatokra - 1x1 mm egységnyi négyzetrácsot alkalmaznak - 3x3 mm.

A bevonat fémre vágásának szabályozása nagyítóval történik.

(Módosított kiadás, 3. sz. módosítás).

2.4. Az eredmények feldolgozása

Miután a bevonat hámló darabjait eltávolította, egy puha ecsettel húzza át a rács felületét ötször átlós irányban előre és hátrafelé.

A tapadást a táblázat szerint értékeljük. 1, szükség esetén nagyítóval.

"1. táblázat. Tapadás értékelése"

A keresztmetszeti módszerrel történő tapadás értékelésére szolgáló négyfokú skála hatfokozatúvá alakítását a melléklet tartalmazza.

A vizsgálati eredményt a tapadási értéknek kell tekinteni pontokban, amelyek megfelelnek a két minta felületének összes vizsgált területén meghatározott egybeeső értékek többségének; az értékek közötti eltérés nem haladhatja meg az 1 pontot.

Ha a tapadási értékek különbsége meghaladja az 1 pontot, a vizsgálatot ugyanannyi mintán megismételjük, és a négy mintából kapott átlagos kerekített értéket tekintjük végeredménynek.

Ha a két érték ismételhetősége egyenlő, akkor a tapadást a magasabb értékkel értékeljük.

(Módosított kiadás, 3. sz. módosítás).

2.5. (Törölve, Rev. N 2).

3. Keresztmetszeti módszer fordított hatású

Államközi szabvány GOST 15167-93 "Kerámia szaniterek. Általános műszaki feltételek(az Államközi Tudományos és Műszaki Szabványügyi Bizottság által elfogadott és műszaki előírásépítésben 1993. november 10-én) (az 1997. december 17-i módosítással) "

UDC 667.63: 620.179.4: 006.354 L19 csoport

FESTÉK ANYAGOK

A TAPADÁS MEGHATÁROZÁSÁNAK MÓDSZEREI

GOST 15140-78

IPK KIADÁSI SZABVÁNYOK

AZ SSR UNIÓ ÁLLAMI SZABVÁNYA

FESTÉK ANYAGOK

A tapadás meghatározásának módszerei GOST

15140-78

Festési anyagok.

A tapadás meghatározásának módszerei

Bevezetés dátuma 79.01.01

Ez a szabvány a festékekre és lakkokra vonatkozik, és módszereket határoz meg a festékek és lakkok fémfelületekhez való tapadásának meghatározására: 1 - hámlasztási módszer; 2 - rácsvágási módszer; 3 - fordított hatású rácsvágási módszer; 4 - párhuzamos vágási módszer.

A szabvány nem vonatkozik a 200 mikronnál nagyobb rétegvastagságú bevonatokra a keresztmetszet, a keresztmetszet és a párhuzamos bevágásos módszerek tekintetében.

1. HÁMOLÁSI MÓDSZER

1.1a. A módszer lényege

A módszer lényege, hogy az üvegszál erősítésű bevonatról egy hajlékony lemezt lefejtve meghatározzuk a tapadást és megmérjük az ehhez szükséges erőt.

1.1. Készülékek és anyagok

Törőgép legalább 30 N (3 kgf) maximális terheléssel, legfeljebb 1%-os terhelésmérési hibával.

A szakítógép alsó bilincséhez egy állandó lehúzási szöget fenntartó eszköz (lásd rajz) van rögzítve.

Bevonatok vastagságának legfeljebb 10%-os hibával történő mérésére szolgáló eszköz (mikrométer stb.).

Puha tekercsfólia 0,05 mm vastag műszaki célokra a GOST 618-73 szerint, alumínium a GOST 4784-74 szerint, AD1 és AD0 fokozat.

GOST 5638-75 szerinti műszaki célú tekercsfólia, 0,05 mm vastag, rézből a GOST 859-78 M0, M1, M2 fokozatai szerint.

Üvegszálas szövetek a GOST 8481-75 szerint, 0,04-0,06 mm vastagságban.

Fém vonalzó szalagok vágásához.

Borotvapenge vagy olló.

Hajkefe lapos, puha, legalább 10 mm széles, hajhosszúság legalább 15 mm.

Üveg 9x12 méretű fotólapokhoz a normatív és műszaki dokumentáció szerint.

Műszaki aceton a GOST 2768-84 szerint.

1.2. Teszt előkészítés

A fóliát üveglapra húzzuk, elsimítjuk és acetonba mártott vattakoronggal zsírtalanítjuk.

Az alumíniumfóliát olyan festékekhez és lakkokhoz használják, amelyek 300 °C-nál nem magasabb hőmérsékleten, a rézfóliát pedig a 180 °C-nál nem magasabb hőmérsékleten kikeményedett anyagokhoz használják.

A festék és lakk anyagot bármilyen módszerrel vékony rétegben felvisszük a fóliára és megszárítjuk. Ezt követően egy második réteget viszünk fel, amelyre acetonnal zsírtalanított és szárított üvegszövetet azonnal felhordunk, szorosan a fóliához nyomva. Ezután a festék- és lakkanyagot ecsettel vigyük fel az üvegszálra, teljesen megnedvesítve, eltávolítva az összes szabálytalanságot és buborékot. A mintát megszárítjuk.

A viszkozitást, az üvegszálra felvitt rétegek számát és a száradási módot a festék- és lakkanyagra vonatkozó szabályozási és műszaki dokumentáció határozza meg.

A bevonat vastagságának üvegszövettel száradás után legalább 70 mikronnak kell lennie.

A megszáradt mintát eltávolítjuk az üveglapról, és hosszában 8-10 darab, egyenként 10x60 mm-es csíkra vágjuk. A külső csíkokat eldobjuk, a többi részen pedig kézzel lehúzzuk a fóliát a bevonatról üvegszövettel a csík teljes hosszának valamivel nagyobb felére (kb. 35 mm), majd a fóliát 180-al visszahajtjuk. °C.

Állandó delaminációs szögű rögzítés

1 - fix bilincs; 2 - fólia; 3 - üvegszövettel megerősített lakkfilm (zománc); 4 - mozgatható bilincs; 5 - vezetőléc

A bevonat tapadását erősítés nélkül nagy vastagságú és a bevonatok alacsony rugalmasságú üvegszövettel lehet meghatározni.

A tapadás meghatározása előtt, ha a bevonat száradás utáni expozíciós idejét a vizsgált anyagokra vonatkozó normatív és műszaki dokumentáció nem írja elő, a hidegen száradó mintákat (20 ± 2) ° С és relatív levegő páratartalom (65 ± 5) hőmérsékleten kell tartani. )%-ban 48 órán át, és a mintákat legalább 3 órán keresztül melegen szárítjuk.

A tapadás meghatározása előtt mérje meg a bevonat vastagságát a próbatest felületének legalább három területén, miközben a bevonat vastagsága közötti különbség nem haladhatja meg a 10%-ot.

1.1, 1.2. (Módosított kiadás, 1., 2., 3. sz. módosítás)

1.3. Tesztelés

A vizsgálatot (20 ± 2) ° C hőmérsékleten és (65 ± 5)% relatív páratartalom mellett kell elvégezni, ha a festékek és lakkok normatív és műszaki dokumentációjában nincs más utasítás.

Az 1.2. pont szerint kapott szalagot úgy rögzítjük a szakítógépen, hogy a fólia összehajtott széle fix bilincsbe, az üvegszálas burkolat pedig mozgatható bilincsbe kerüljön. A nem rétegelt próbatest egy részét a vezetőléchez kell nyomni (lásd a rajzot).

A mintát 0,0010-0,0012 m/s (65-70 mm/perc) mozgó szorítósebességgel és 180 °C-os delaminációs szöggel delamináljuk.

1.4. Az eredmények feldolgozása

A tapadást N/m-ben (gf/cm) nyolc vagy tíz meghatározás számtani átlagaként számítjuk ki, amelyek között a megengedett eltérések nem haladhatják meg a 10%-ot.

1.5. (Törölve, 2. sz. módosítás).

2. RÁCS VÉTELI MÓDSZER

2.1a. A módszer lényege

A módszer lényege abban rejlik, hogy rácsos vágásokat alkalmazunk a kész festékre, és vizuálisan értékeljük a bevonat állapotát egy négypontos rendszer segítségével.

2.1. Készülékek és anyagok

A GOST 16523-89 szerinti legalább 60x150 mm méretű és (0,9 ± 0,1) mm vastagságú, 08 kp minőségű acéllemezből vagy más fémből készült lemezek, ha ezt a normatív és műszaki dokumentáció előírja a festék és lakk anyaga.

Vágószerszám: borotvapenge bármilyen típusú tartóban; egy- vagy többpengés kés 20-30°-os vágóél élezési szöggel és 0,05-0,10 mm vastagságú pengeéllel.

AD-3 típusú vágási eszköz a TU 6-23-9-89 szerint, vágási sablonnal és vágószerszámmal.

Fém vonalzó vagy sablon hornyokkal, amelyek egymástól 1, 2 vagy 3 mm távolságra vannak.

Hajkefe, lapos, puha, legalább 10 mm széles; hajhossz legalább 15 mm.

Bevonatok vastagságának mérésére szolgáló eszköz legfeljebb 10%-os mérési hibával.

Nagyító 2,5-4x nagyítással.

2.2. Teszt előkészítés

2.2.1. Két mintát készítenek elő vizsgálatra. A festékek és lakkok felhordására szolgáló lemezeket a GOST 8832-76 szerint készítik el. A tesztlapok fém fajtája, felületük kezelése a festék és lakk anyag felhordása előtt, a tesztfesték és lakk anyag viszkozitása, felhordás módja, rétegek száma, a festék és lakk felhasználási lehetősége A bevonatrendszer, a száradási mód és a filmvastagság a tesztfesték- és lakkanyag normatív és műszaki dokumentációjában van feltüntetve.

2.2.2. Az előkészített lemezekre festéket és lakkot viszünk fel, és száradás után a minta felületének legalább három területén meghatározzuk a bevonat vastagságát, míg a bevonat vastagságának különbségét a minta hossza mentén. minta nem haladhatja meg a 10%-ot.

A tapadást az 1.2. pont szerint a film exponálása után kell meghatározni.

2.2.3. A tesztelés előtt a borotvapengét kicserélik egy újra, és nagyítóval ellenőrzik a kés vágóélének minőségét. Kis bevágások és tompaság jelenlétében a kést élesítik. Ha nézeteltérés van a tapadás értékelésében, a kést megélesítik, és a pengét újra cserélik.

(Módosított kiadás, 3. sz. módosítás).

2.3. Tesztelés

2.3.1. A vizsgálatokat két mintán és minden minta felületének legalább három területén kell elvégezni az 1.3. pontban meghatározott feltételek mellett, hacsak a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentáció másként nem rendelkezik.

2.3.2. A minta felületének minden egyes vizsgálati területén a szélétől legalább 10 mm távolságra legalább hat párhuzamos vágást kell a fémen legalább 20 mm hosszúságban 1, 2 vagy 3 mm távolságra mindegyik vonalzóval vagy sablonnal, vagy az AD-3 eszközbarát használatával. A vágószerszámot a minta felületére merőlegesen tartják. A vágási sebességnek 20 és 40 mm/s között kell lennie. Ugyanígy a vágásokat merőleges irányban végezzük. Ennek eredményeként a bevonaton azonos méretű négyzetrács képződik.

A szomszédos rácsok közötti távolságnak legalább 20 mm-nek kell lennie.

A rács egységnégyzetének méretét a vizsgált festék- és lakkanyagra vonatkozó normatív és műszaki dokumentációban kell megadni. Ilyen jelzések hiányában 60 mikronnál kisebb vastagságú bevonatokra, 60-120 mikron vastagságú bevonatokra - 2x2 mm, 120-200 mikron vastagságú bevonatokra - egy 1x1 mm-es négyzetrácsot alkalmaznak - 3x3 mm.

A bevonat fémre vágásának szabályozása nagyítóval történik.

(Módosított kiadás, 3. sz. módosítás).

2.4. Az eredmények feldolgozása

Miután a bevonat hámló darabjait eltávolította, egy puha ecsettel húzza át a rács felületét ötször átlós irányban előre és hátrafelé.

A tapadást a táblázat szerint értékeljük. 1, szükség esetén nagyítóval.

Asztal 1

|

A fényezés felületének leírása rácsvágás után |

Bevonat megjelenése |

|

|

A bevágások szélei teljesen simák, a rács egyik négyzetében sincs nyoma a hámlásnak |

||

|

A bevonat enyhe hámlása kis pelyhek formájában a rácsvonalak metszéspontjában. A megsértés a rács felületének legfeljebb 5% -án figyelhető meg |

||

|

A bevonat részleges vagy teljes lehámlása a rács bevágásainak vonalai mentén vagy azok metszéspontjainál. A rács felületének legalább 5% -án és legfeljebb 35% -án megfigyelhető megsértés |

||

|

a bevonat teljes vagy részleges leválása, amely meghaladja a rács felületének 35%-át |

A keresztmetszeti módszerrel történő tapadás értékelésére szolgáló négyfokú skála hatfokozatúvá alakítását a melléklet tartalmazza.

A vizsgálati eredményt a tapadási értéknek kell tekinteni pontokban, amelyek megfelelnek a két minta felületének összes vizsgált területén meghatározott egybeeső értékek többségének; az értékek közötti eltérés nem haladhatja meg az 1 pontot.

Ha a tapadási értékek különbsége meghaladja az 1 pontot, a vizsgálatot ugyanannyi mintán megismételjük, és a négy mintából kapott átlagos kerekített értéket tekintjük végeredménynek.

Ha a két érték ismételhetősége egyenlő, akkor a tapadást a magasabb értékkel értékeljük.

(Módosított kiadás, 3. sz. módosítás).

2.5. (Törölve, 2. sz. módosítás).

3. VISSZA HATÁSÚ RÁCSOS JEGYZETEK MÓDSZERE

3.1a. A módszer lényege

A módszer lényege a kész festék- és lakkbevonat rácsvágásainak felvitele, valamint a bevonatrács állapotának vizuális felmérése a rácsozás helyén a lemez hátoldalára kifejtett ütés után. A módszer a nagy rugalmasságú bevonatok tapadásának meghatározására szolgál.

(Kiegészítően bevezetve, 1. módosítás).

3.1. Készülékek és anyagok

A film ütésállóságának meghatározására szolgáló eszköz - a GOST 4765-73 szerint.

A 2.1. pontban meghatározott eszközök és anyagok.

(Módosított kiadás, 2., 3. sz. módosítás).

3.2. Teszt előkészítés

A lemezek előkészítése és a vizsgálati anyagok felhordása az előkészített lemezekre a 2.2. pont szerint történik.

3.3. Tesztelés

A próbabevonatok mintáin rácsos bevágásokat kell felhordani a 2.3. pont szerint, majd a festékfelülettel ellátott mintát az eszköz üllőjére kell helyezni oly módon, hogy a rácsbevágásokkal ellátott terület az ütköző alatt legyen. Ezután hatást gyakorolnak a mintára.

A vizsgálatot a GOST 4765-73 szakaszának megfelelően kell elvégezni. 3, amíg be nem állítja azt a magasságot, amelynél az ütközés nem okozza a rács leválását. Normalizált jelzővel a terhelést egy adott magasságra állítjuk be.

(Módosított kiadás, 1., 2., 3. módosítás).

3.4. Az eredmények feldolgozása

A tapadást a visszapattanási szilárdság centiméterben kifejezett értékével értékeljük, amelyet a bevonat a hornyolt négyzetek leválása nélkül elvisel, ami a táblázat szerint 1-es pontszámnak felel meg. 1.

A vizsgálat eredményét a GOST 4765-73 szakaszának megfelelően értékelik. 4.

(Módosított kiadás, 2. sz. módosítás).

3.5. (Törölve, 2. sz. módosítás).

4. PÁRHUZAMOS RÉSZEK MÓDSZERE

4.1a. A módszer lényege

A módszer lényege, hogy párhuzamos vágásokat alkalmazunk a kész fényezésre, és hárompontos rendszer segítségével vizuálisan értékeljük a bevonat állapotát.

(Kiegészítően bevezetve, 1. módosítás).

4.1. Készülékek és anyagok

Polietilén-tereftalát alapú ragasztószalag.

Berendezések és anyagok - a 2.1. pont szerint.

4.2. Teszt előkészítés

A lemezek előkészítése és a próbafesték és -lakk anyag felhordása az előkészített lemezekre a 2.2. pont szerint történik.

4.3. Tesztelés

A szalag tapadását két párhuzamos próbatesten és minden minta legalább három területén kell meghatározni. A mintafelület minden szakaszán, a lemez szélétől legalább 10 mm távolságra, legalább öt párhuzamos, legalább 20 mm hosszú vágást kell végezni a fémen 1, 2 vagy 3 mm távolságban. egymástól a 2.1. pont szerinti vágószerszám segítségével.

A bemetszésekre merőlegesen 10x100 mm-es ragasztószalag csíkot kell felhelyezni, és szorosan összenyomni úgy, hogy a csík egyik végét fel nem ragasztjuk.

Egy gyors mozdulattal a szalag merőlegesen leszakad a bevonatról. A párhuzamos bevágások tapadását hárompontos skálán értékeljük (2. táblázat).

2. táblázat

|

A fényezés felületének leírása a bekarcolást és a ragasztószalag eltávolítását követően |

Bevonat megjelenése |

|

|

A vágások szélei simák |

||

|

A film enyhe leválása a szalag szélessége mentén a vágások mentén (legfeljebb 0,5 mm) |

||

|

A bevonat csíkokban történő lehúzása |

(Módosított kiadás, 1., 3. sz. módosítás).

4.4. Az eredmények feldolgozása

Az eredmények feldolgozása - a 2.4. pont szerint.

4.5. (Törölve, 2. sz. módosítás).

ALKALMAZÁS

Referencia

Négyfokú skála átszámítási táblázata hatfokú skálára ISO 2409-72 a tapadás keresztmetszeti módszerrel történő értékeléséhez, pontokban

|

Négyfokú skála |

Hatfokú skála |

(Módosított kiadás, 1. sz. módosítás)

INFORMÁCIÓS ADATOK

1. A Vegyipari Minisztérium KIALAKÍTOTT ÉS BEVEZETETT

FEJLESZTŐK

L. P. Lavrischev, M. I. Karyakina, N. V. Mayorova. N. L. Maslennikova

2. A Szovjetunió Minisztertanácsa Állami Szabványügyi Bizottságának 1978.05.18-i, 1336. sz.

3. Az ellenőrzés gyakorisága - 5 év

4. A szabványba bekerült az ISO 2409-72 nemzetközi szabvány

5. CSERÉLJE KI a GOST 15140-69-et

6. HIVATKOZÁSI SZABÁLYOZÁSI ÉS MŰSZAKI DOKUMENTUMOK

|

Cikkszám, alcikk |

|

|

GOST 2768-84 |

|

|

GOST 4765-73 |

|

|

GOST 4784-74 |

|

|

GOST 5638-75 |

|

|

GOST 8481-75 |

|

|

GOST 8832-76 |

|

|

GOST 16523-89 |

7. Az Államközi Szabványügyi, Mérésügyi és Tanúsítási Tanács határozata (IUS 5-6-93) feloldotta az érvényességi idő korlátozását.

8. KÖZTÁRSASÁG (1995. december) az 1., 2., 3. sz. módosításokkal, jóváhagyva: 1982. november, 1986. június, 1991. október (IUS 2-82, 10-86, 1-92)