Korongos desztillációs oszlop. A buboréksapkás tálcák működési sémája Az egyenirányító tálcák érintkező eszközök

Desztillációs oszlopok kialakítása

A desztillációs oszlopok főként a folyadék- és gőzfázisok elosztására szolgáló belső berendezés kialakításában különböznek egymástól. A folyadék és a gőz kölcsönhatása az oszlopokban úgy valósul meg, hogy gőzt buborékoltatnak át a tálcákon lévő folyadékrétegen, vagy gőz és folyadék felületi érintkezésével egy tölteten vagy egy vékony filmen lefolyó folyadék felületén.

Az egyenirányító üzemekben három fő típusú oszlopot használnak:

1) sapka,

2) perforált,

3) fúvóka,

4) bugyborékolás.

Olyan rektifikáló berendezéseket is kidolgoztak, amelyeknél az elválasztási folyamat intenzitását centrifugális erő hatására érik el (centrifugális egyenirányítók).

Cap oszlopok

Ezek az oszlopok leggyakrabban egyengető üzemekben találhatók. A 3. ábra vázlatosan egy kis átmérőjű oszlopot mutat be, amely 1 tálcákból áll, amelyek mindegyike egy kör keresztmetszetű 2 kupakkal és egy 3 leágazó csővel rendelkezik a gőz átvezetésére. A kupak szélei a folyadékba merülnek. Emiatt a tálcán hidraulikus tömítés jön létre, és a kupakot kilépő gőznek át kell jutnia a tálcán lévő folyadékrétegen. A kupakokon lyukak vagy fogazott nyílások vannak, hogy a gőzt apró buborékokká bontsák, pl. hogy növelje a folyadékkal való érintkezésének felületét.

A folyadék be- és kiáramlását, valamint a tálcán lévő folyadék magasságát a 4 túlfolyócsövek szabályozzák, amelyek a tálca átmérősen ellentétes végein helyezkednek el; ezért a folyadék a szomszédos tálcákon egymással ellentétes irányban áramlik.

1 tányér; 2-sapkás; 3-gőzcső; 4 utas túlfolyó cső.

3. ábra - Egy szórófejes (sapkás) oszlop szerkezetének rajza

A buboréksapkás tálca működési sémája a 4. ábrán látható. A kupak nyílásain kilépő gőzbuborékok áramokká egyesülnek, amelyek áthaladnak a tálcán lévő folyadékrétegen, és a folyadék felett hab- és fröccsenő réteg képződik - a tömeg- és hőátadás fő területe a gőz és a folyadék között a tálcán ...

A tányéron való buborékolás folyamata meglehetősen összetett. Az eddig elvégzett vizsgálatok (V.N. Stabnikov, A.M.Shuer stb.) csak kvalitatív képet adnak a folyamatról.

Mozgáskor a gőzfolyamok általában összeolvadnak egymással; ebben az esetben a rések keresztmetszetének egy része szabaddá válik, és csatornák képződnek, amelyeken keresztül a gáz a kupak alól áthalad a folyadékon. Ezért a gáz és a folyadék közötti kölcsönhatás felülete közvetlenül a buborékoló zónában kicsi. A fázisérintkező fő zónája a folyadék feletti hab és fröccsenés területén található, amelyek a folyadékban lévő gőzpermetezés és a gőznek a folyadékkal szembeni súrlódása során a fröccsenések következtében keletkeznek.

A hab- és fröccsenésképződés sebessége a gőzsebességtől és a kupak folyadékba merülésének mélységétől függ. A kupak réseinek keresztmetszete és alakja másodlagos fontosságú, de kívánatosak a keskeny rések, mivel ezek a gázt kisebb cseppekre bontják, növelve a folyadékkal érintkező felületet.

A kupak működése optimális körülmények között, maximális sebességgel és maximális hatékonysággal. a kupak résének nyitási magassága a legnagyobb, ami hozzájárul a gőzök útjának és a folyadékkal való érintkezésük idejének növekedéséhez.

4. ábra - A buboréksapka tálca működési sémája.

A buboréksapkás tálcák típusai

1. Fedje le a tálcákat radiális folyadéktúlfolyóval

A gőz és a folyadék közötti megfelelő érintkezési felület kialakítása érdekében a tálcákat általában nem egy, hanem nagyszámú kupakkal látják el, mint az 5. ábrán.

A kupakokat egymástól közeli (átlagosan 1,5 kupakátmérőnek megfelelő) távolságra helyezik el, hogy a szomszédos kupakokból kilépő buborékok ütközhessenek egymással, mielőtt függőleges mozgási irányt vennének fel.

A tipikus buboréksapkás tálcák radiális és diametrális folyadéktúlfolyóval készülnek. Az első típusú tálcák acéllemezből kivágott 1 és 2 tárcsák, amelyek 7 csavarokkal és 8 távtartókkal vannak rögzítve a 3 tartógyűrűhöz. A 4 kupakok lépcsőzetesen vannak a tálcán. A folyadék az 5 perifériás túlfolyócsöveken keresztül az alatta lévő tálcára öntésre kerül, a központba áramlik, és a központi 6 túlfolyócsövön keresztül a következő tálcába ürül, majd ismét a peremre áramlik stb.

1 és 2 lemez; 3-tartó gyűrű; 4-sapka; 5 perifériás kupakú csövek; 6 központos túlfolyócső; 7-csavarok; 8-os távtartók.

5. ábra – Radiális túlfolyósapka tálca

Az oszlopokat belső felépítésük szerint két fő csoportra osztják: korong alakúra (10.2. ábra) és tömöttre.

A leggyakoribb tárcsaoszlopok függőleges hengeres edények, amelyekben keresztirányú terelőlapok vannak - buboréktálcák. Mindegyik tálca a felszálló gázok (gőzök) és az áramló folyadék érintkezési szakasza. A komponensek gázból való kivonásának mértéke, a szénhidrogének elválasztásának tisztasága, valamint az elnyelt komponensek folyadékból való kivonása függ az érintkezési fokozatok számától, és attól, hogy milyen jó érintkezést biztosít a kivitel a tálcákat.

A rektifikáló és abszorpciós oszlopok lemezeivel szemben a következő követelmények vonatkoznak: biztosítaniuk kell a folyadék és a gőz közötti jó érintkezést, alacsony hidraulikus ellenállással kell rendelkezniük, és stabilan kell működniük a gőz és a folyadék áramlási sebességének jelentős ingadozása mellett. A lemezeknek egyszerű kialakításúnak, könnyen használhatónak és könnyűnek kell lenniük.

A tálcákat az áramlások száma, az érintkezőelemek típusa és kialakítása, az érintkezési zónában a fáziskölcsönhatás jellege és a folyadék túlfolyásának megszervezése szerint osztályozzák. A folyamok számának megfelelően a tálcák egy-, két- és többfolyamosak (10.3. ábra), valamint a szalag kaszkád elrendezésű tálcái.

Az érintkezőelemek típusa szerint a tálcák kupaktálcákra vannak felosztva, S alakú elemekből szelep, szita, rács, pelyhes, nád stb.

Az érintkezési zónában a gőz- és folyadékfázis mozgási irányától függően keresztáramú, közvetlen áramlású és ellenáramú tálcákat különböztetünk meg. A folyadéktúlcsordulás megszervezése szerint a tálcákat túlfolyó és nem túlfolyó (hibatípus) típusokra osztják.

A lemezek a készülék átmérőjétől függően tömör lappal és összecsukható kivitelben készülnek. Az összecsukható lemezeket külön vászonokból állítják össze, amelyek szélessége lehetővé teszi, hogy a nyílásokon keresztül az oszlopba kerüljenek. A vásznak tartógerendákra kerülnek.

10.3. ábra. cintányérsémák:

a - egyszálú; b - kétsoros; in - háromsoros; g - négysoros; d - lépcsőzetes

A lemezszalag és a lemezszalag szakaszainak a készülék testéhez való rögzítésének lehetőségei a 2. ábrán láthatók. 10.3. és 10.4

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

1- vászon; 2- tömítés; 3- bar; 4- szorító sarok; 5- ék; 6- tartó

Rizs. 10.2 Atmoszférikus desztillációs oszlop.

10.4. ábra. Lehetőségek a lemez testhez rögzítésére:

a - hegesztés; b - egy tömítésen, tetején szorítórúddal; в- bilinccsel ellátott tömítésen; g- a tömszelencén tömítéssel

A lemezek beszerelésének és javításának kényelme érdekében a köztük lévő távolságot legalább 450-re kell venni mm,és azokon a helyeken, ahol nyílások vannak beépítve az oszloptestbe - legalább 600 mm.

Napjainkban a buboréksapkás oszlopok uralkodnak a régi üzemoszlopokon. Más típusú lemezekhez képest összetettek és fémigényesek. Némelyik teljesítményük gyengébb, mint a modernebb típusú cintányérok, de jól elsajátították őket. A buboréksapkás tálcák működésének diagramja az ábrán látható. 10.5.

A folyadékrétegen átbuborékoló gáz kis buborékokká porlasztódik, amelyek a tálcán lévő folyadék felett nagy fajlagos felületű habréteget képeznek. Mindegyik lemezen több kerek vagy téglalap alakú lyuk található, amelyekbe meghatározott magasságú gyűrűket hengerelnek vagy hegesztenek. A fúvókák kör- vagy hatszögletű kupakkal vannak borítva. Az elágazó cső felső vágása és a kupak között rés van a tálca alól érkező gőzök vagy gázok áthaladására. A kupakok alsó része az oszlop működése közben a folyadékban van. A kupak alsó szélén fogak és rések találhatók.

A tálcán lévő folyadékszintet speciális túlfolyó terelők tartják fenn, amelyek alsó része eléri az alatta lévő tálcát. Emiatt hidraulikus tömítés jön létre, és a gázok (gőzök) csak a kupakok alatti fúvókákon haladnak át és a folyadékrétegen buborékolnak át, a lefolyócsöveken vagy szegmenseken nem.

ábrán. 10.6. ábrán a desztillációs oszlop felső két tálcája látható.

A sapkák helyzete állítható, azaz beállítható egy bizonyos távolság a sapkák és a fúvókák felső vágásai között.

Rizs. 10.6. Rizs. 10.7.

Rizs. 10.6 Buboréksapkás tálcák működési sémája: 1- tálca; 2 - sapkák; 3 - leeresztő terelőlap; 4 - elágazó csövek a gőz áthaladásához; 5 - lefolyózseb.

Rizs. 10.7. A két felső tálca általános képe: 1 - elágazó cső a gőz kivezetéséhez az oszlopból; 2 - kimeneti válaszfal; 3 - bejárati válaszfal; 4 - elágazó cső öntözéshez; 5 - sapka.

Minden lemeznek szigorúan vízszintesnek kell lennie; a kupakok helyzetét úgy kell beállítani, hogy a gázok vagy gőzök útjuk során azonos magasságú folyadékréteggel találkozzanak. Ha a tálca bármely részén a folyadékréteg magassága kisebbnek bizonyul, akkor az összes gőz, vagy azok túlnyomó része áthalad a tálca ezen részében. Itt a megnövekedett gőzsebesség miatt a kupakok rosszul fognak működni, a folyadékot a gőzök félrenyomják, megromlik a fázisok érintkezése, csökken a folyamat hatékonysága.

A túlfolyó zsebek és a szomszédos tálcák szegmensei (lásd a 10.6. ábrát) ellentétes oldalon helyezkednek el, így a folyadék, mielőtt az alatta lévő tálcába kerül, áthalad a tálca teljes területén. A tálcán lévő folyadékréteg magassága egy túlfolyórúd segítségével állítható be, amely a kimeneti terelőlap széléhez van csavarozva

Az oszlop működése során a folyadékszint magassága az oszlopba belépve nagyobb, mint a leeresztő küszöb előtti magasság. Ezt a szintmagasság-különbséget hidraulikus gradiensnek nevezzük. Minél nagyobb az oszlop átmérője, annál hosszabb a folyadék útja és annál nagyobb a hidraulikus gradiens.

Rizs. 10.8. Rizs. 10.9.

Rizs. 10.8. A folyadék elosztása egy - lefolyó (a), két - lefolyó (b) és négy - lefolyó (c) tálcán

Rizs. 10.9. Az S alakú elemekből készült lemez munkavázlata

A nagy átmérőjű oszlopokban nagy folyadékterhelés mellett jelentős hidraulikus gradiens jön létre, aminek következtében a gőzök (gázok) nagy része átjuthat a leeresztő küszöbön található kupakokon, ami fokozott folyadékelvonódást okoz az elárasztásig. ", ugyanakkor a gőz túlcsordulása lehetséges a szemközti tálca leágazó csövein. A nagy átmérőjű oszlopok hidraulikus gradiensének csökkentése érdekében a tálcákat két- vagy négyáramúvá teszik.

A tálca áramlási sebességének növekedésével (10.3. ábra) a folyadék áramlási sebessége és a gradiens csökken, a megengedett maximális gőzsebesség nő, de a tálca munkaterülete csökken. Az oszlop kiszállításakor a buboréksapkás tálcákat buborékolódás szempontjából tesztelik. Az oszlop azon részének a fedelének bezárása után, amely a tesztlemez alatt található, az utolsó lemezt vízzel öntjük. Alulról ventilátorból vagy kompresszorból levegőt juttatnak az oszlopba alacsony nyomáson. A tálca helyes összeszerelése esetén a levegőnek egyenletesen kell buborékolnia az egész szakaszon. Ha a levegő egyenetlenül áramlik, akkor a lemez nincs megfelelően összeszerelve: az egyik irányba lejtő van, vagy a kupakok egyenetlenül süllyednek vagy ferdén. A tálca tesztelése az összeszerelési hibák kiküszöbölése után folytatódik. Ezeket a műveleteket (tesztelés és a meghibásodások és szivárgások kiküszöbölése) addig folytatják, amíg egyenletes levegőbuborékot nem érnek el a tálca teljes keresztmetszetében, és minden levegőszivárgást meg nem szüntetnek, kivéve a kupakok réseit.

Tányérok S- figuratív elemek(10.10. ábra) úgy vannak kialakítva, hogy a lehető legjobb érintkezést biztosítsák a gőz és a folyadék között, ezért fejlett érintkezési felülettel kell rendelkezniük.

Rizs. 10.10. Tányérja S- figuratív elemek.

Az ilyen típusú tálcákon az összeszerelés során hornyok és kupakok keletkeznek. S- azonos keresztmetszetű alakos elemek. Az összeszerelést úgy végezzük, hogy az elem kupakrésze lefedi a szomszédos hornyolt részét, zárat képezve a hidraulikus tömítés számára a tárcsa működése során. Az elem kupak része a végein dugókkal van lezárva, amelyek megakadályozzák a gőzök és a folyadék átjutását a végein.

Az ilyen típusú lemezek fő előnyei:

nagy profilú merevség, amely lehetővé teszi a gyártást S- formázott elemek vékony acéllemezből - 2,5 - 3,0 mm; alacsony fajlagos fémfogyasztás; a gyártási, telepítési és javítási munkák alacsony munkaerő-intenzitása; a közbenső támaszték nélküli tálcák használatának lehetősége legfeljebb 4 átmérőjű készülékekben m; jelentéktelen érzékenység az egyenetlen terhelésre és a rendszer jellegű jelentős túlterhelések megengedhetősége.

Az ilyen típusú lemezek hátrányai a következők:

az oszlop kis szabad területe (a teljes keresztmetszet 11-12% -a); jelentős ellenállás a gőzök áthaladásával szemben, ami nemkívánatossá teszi alkalmazásukat vákuum alatt működő oszlopoknál; érzékenység a szennyeződésekre és üledékekre szennyezett vagy polimerizálódó termékek kezelésekor.

Szeleptálcák tömör tárcsák vagy több részből összeállított tárcsák, amelyekben hosszúkás hornyok vagy kerek lyukak vannak. A réseket lemezszelepek borítják, a lyukak kerekek (10.12. ábra). A statikus üzemmódban, azaz a szerkezeti elemek közötti állandó távolsággal működő tálcákkal ellentétben a szeleptálcák dinamikus üzemmódban működnek.

A gőz áramlási sebességének növekedésével a szelep felemelkedik, és nagyobb szakaszt nyit a gőzjárat számára (10.13. ábra), aminek következtében a szeleptárcsák gőzterhelés-változásai széles skálán mozognak. A szeleptálcák egyszerű kialakításuk, kis súlyuk és stabil működésük miatt nagyon ígéretes kialakítást jelentenek. Kevésbé hajlamosak a szennyeződésre, de a szennyeződés és a kokszlerakódás megzavarhatja működésüket, mivel a kokszolás hatására a szelepek „leragadnak” és leállnak dinamikusan.

10.12. ábra. ... Szelep kialakítások:

10.12. ábra. ... Szelep kialakítások:

a - írja be a "Glitch"-et; b-típus „Flexitrey

10.13. ábra. Szabványos kivitelű egyenes áramlású tálcás szelep működési sémája páros terhelésekkel:

egy kis; b - közepes; nagyban.

A gőz áramlási sebességének növelésével a szelep felemelkedik, és nagyobb részt nyit a gőzjárat számára, aminek következtében a szeleptárcsák széles gőzterhelési variációval rendelkeznek.

A szeleptálcáknak olyan előnyei is vannak a buboréksapkás tálcákkal szemben, mint például:

A gőz egyenletes eloszlása a lemez területén;

Alacsony súly;

A tervezés egyszerűsége.

Mindez ígéretessé teszi a szeleptárcsák használatát. A szelepek 2-3 vastagságú fémlemezből bélyegzéssel készülnek mm. A szeleptálcák ugyanolyan típusúak, mint a kupak- és szitatálcák.

Perforált a lemez egy lapos perforált lemez leeresztő eszközökkel, kerek vagy résszerű furatokkal, amelyek átmérője (szélessége) 3-4 mmés több, t = (3-5) d(10.14. ábra). A lyukak teljes területe a gőzkapacitástól függően az oszlop keresztmetszeti területének 8-30% -a. A gőz sebességét a szitatálcák furataiban 10-ről 12-re veszik m/mp.

Rizs. 10.14. Szitalemez szövet

Szitatálcák terelőelemekkel... A lemezszövet expandált fémlemezekből készül (10.15. ábra). A vágás iránya egybeesik a folyadék mozgási irányával. A tálca lapja felett (7.10. ábra) 200-as lépéssel a folyadékáramban mmés 60°-os dőlésszög a szalaghoz képest, a lökhárítók 150 magasságú expandált fémlemezből vannak felszerelve mm 40 távolságban mm a tányér kendőjéből. A terelőelemekkel ellátott szitatálcák nagy gőzteljesítményűek, alacsony hidraulikus ellenállással rendelkeznek; szeleptálcákkal együtt használják vákuumoszlopokban.

A terelőelemeken keresztül történő vágás iránya úgy van beállítva, hogy a rájuk eső gáz-folyadék áramlás a vászonra kerüljön. A terelőelemek megszervezik a fázisok érintkezési zónáját, elősegítik a folyadék leválasztását és csökkentik annak elszívódását.

| |

| |

10.15. ábra. Kiterjesztett fémlemez elem.

1- tányérszövet; 2- terelőelem

Különféle szitatálcák vannak rácshibás lemezek, amelyben nincsenek túlfolyó csövek és a folyadék a rostély lyukaiba folyik a gőzök felé.

A rácsos süllyedő tálcákban (10.16. ábra) Nincsenek keresztirányú válaszfalak. A folyadékok és a gázok (gőzök) ellenáramban haladnak át ugyanazokon a nyílásokon (3-4. mm), így a szint az egész területen azonos. Javasolt folyadékréteg magasság tálcán 30 mm.

Rizs. 10.16a. 10.16b ábra.

Rizs. 10.16a. Az oszlop működési sémája hálótálcákkal és leeresztő eszközökkel

Rizs. 10.16b. Rácsos (meghibásodási) tálcás oszlop működési sémája

A rácsos tálcák kapacitása nagyobb, mint a buboréksapkás tálcáké. A gáz (gőz) áramlásának alacsony sebességénél a fázisok közötti érintkezés hatékonysága jelentősen csökken.

Egyfajta rácsos tálcák - cső alakú vagy cső alakú rácsos tálcák, amelyek csövekből állnak úgy, hogy vannak köztük rések, amelyeken keresztül a gázok és a folyadék ellenáramban mozognak. A hűtőközeget a csöveken vezetik át, hogy eltávolítsák az abszorpció során felszabaduló hőt.

A lemezszakaszok téglalap alakú nyílásai vannak, 4 × 140 mm, 8-tól 36-ig terjedő lépésekben mm... A rések területe általában a teljes lemez területének 10-30%-a. Két szomszédos tálcán a nyílások egymásra merőleges irányban vannak kialakítva.

A meghibásodott rácsos tálcák egyik hátránya a gőz- és folyadékfázis áramlási sebességének változásaira való érzékenységük; ezért olyan esetekben használják őket, amikor az áramlási sebességben csak viszonylag kis ingadozások lehetségesek.

| |

| |

Jet tálcák(10.17. ábra) bevágásokkal ellátott lapja legyen, melynek fémje szirmok vagy nyelvek formájában meg van hajlítva. Egyes esetekben keresztirányú terelőlemezeket szerelnek fel a sugártálcára, amelyek szakaszolják a folyadék áramlását, javítják az érintkezést és létrehozzák a szükséges folyadékellátást a tálcán. A folyadék áthaladásához a válaszfalakban a lemeznél egy 10-15 magasságú rés készül. mm.

A tálca kialakítását és a burkolathoz való csatlakoztatásának módját általában az oszlop átmérőjétől és a burkolat kialakításától függően választják meg. Kis átmérőjű tálcák (akár 1600 mm) tömör lap formájában készülnek oldalakkal vagy anélkül. A nagy lemezek több szegmensből is szétválaszthatók. Az osztott tálcákat általában az oszlop tetejére szerelik fel. Az osztott lemezek elemeinek szétszerelése a javítás során oldalsó nyílásokon keresztül történik, amelyek méretei elegendőek ahhoz, hogy a lemezek egyes részei áthaladhassanak rajtuk. A nyílások 4-10 lemezben vannak beépítve.

10.17. ábra. Robbantó tálca válaszfalakkal

Az oszlopban lévő tálcákat vízszintesen kell elhelyezni, mivel ferdítéskor a tálca egyes elemei nem töltődnek fel folyadékkal a szükséges szintig, és ezeken az elemeken keresztül rohan át a fő gőzáram, ami jelentősen rontja a gőzt. az oszlop működése. Emiatt a lemezek vetemedése és elhajlása saját gravitációjuk és a folyadék gravitációja hatására nem megengedett.

Sugárirányított tálcák. A gőzök kinetikus energiáját használják fel a folyadék átirányítására a tálcán, ami jobb érintkezést eredményez a folyadék és a gőz között.

A sugárirányított tálcák expandált fémlemezből vagy hajlított nyelvekkel ellátott lemezből készülnek, amely ferde mozgást biztosít a párnak.

Az oszlopban lévő tálcákat vízszintesen kell elhelyezni, mivel ferdítéskor a tálca egyes elemei nem töltődnek fel folyadékkal a szükséges szintig, és ezeken az elemeken keresztül rohan át a fő gőzáram, ami jelentősen rontja a gőzt. az oszlop működése. Emiatt a lemezek vetemedése és elhajlása saját gravitációjuk és a folyadék gravitációja hatására nem megengedett.

A tálcák közötti távolság kis átmérőjű oszlopok esetén (legfeljebb 0,8 m) értéke 300 mmés nagyobb átmérőjű oszlopokhoz (450-600 mm) a lemezek közötti távolságnak biztosítania kell:

A lemezek beszerelése, felülvizsgálata és javítása egyszerű;

A gőz által az alatta lévő tálcáról elszállított cseppek nagy részének ülepedése;

Tartalék a váladék normál áramlásához a lefolyócsöveken, elárasztás nélkül.

Az oszlopberendezések aknákkal vannak felszerelve a lemezek ellenőrzéséhez és felszereléséhez. Az oszlopban a nyílások száma olyan legyen, hogy a lemezek szétszedésekor és a leszerelendő alkatrészek minden nyíláshoz közel szerelt helyszínre fektetésekor el lehessen jutni onnan az alatta lévő nyílásba. Általában minden ötödik lemezen van egy legalább 450 átmérőjű sraffozás mm.

Ha az oszlopokban lévő közeg nem korrozív és kizárt a tálcák eltömődése korróziós termékekkel, gyantákkal, kokszokkal stb., vagyis nincs szükség a tálcák gyakori szétszerelésére, akkor tíz tálca után helyezzük el a nyílásokat. vagy több.

Minél kevesebb a nyílás, annál alacsonyabb az oszlop költsége, annál kisebb a termékszivárgás és a gázszivárgás esélye.

10.2. Csomagolt oszlopok.

Az olaj- és gázfinomítók töltött oszlopait leggyakrabban abszorberként és deszorberként használják a gáztisztítási és -szárítási folyamatokban.

10.18. ábra Töltött oszlop

1- oszloptest; 2 - elosztó hálózat; 3 - fúvóka; 4 - öntöző.

A töltött oszlop egy perforált tartó-elosztó rácsokkal ellátott berendezés, amelyre a töltet kerül. Az oszlopot felülről permetezzük folyadékkal, és alulról gőz (gáz) áramlik be. Az áramló folyadék és a felszálló gőzök (gázok) közötti érintkezés a töltőágy magasságában folyamatosan történik.

A csomagolt húrok különféle hidrodinamikai üzemmódokban működnek. A gőzök (gázok) alacsony áramlási sebességénél és a folyadék visszafolyásának alacsony sűrűségénél az oszlopok film üzemmódban működnek. Ebben az üzemmódban a folyadék vékony film formájában áramlik át a töltőelemen, így a fázisok érintkezési felülete elsősorban a nedvesített töltőfelület.

A gáz és a folyadék mozgási sebességének növekedésével a köztük lévő súrlódási erő növekszik, fröccsenések, buborékok, habok képződnek, és ezzel egyidejűleg nő a fázisok közötti érintkezési felület, ezt a működési módot felfüggesztési módnak nevezik.

A gőzök (gázok) mozgási sebességének további növelésével a folyadékelvezetés jelentős gátlása következik be. A folyadék elkezd felhalmozódni a fúvóka szabad térfogatában. A folyadék felhalmozódása addig megy végbe, amíg az áramló folyadék és az oszlop mentén felszálló gáz közötti súrlódási erő kiegyenlíti a töltetben lévő folyadék gravitációs erejét.

A gáz elkezd buborékolni a folyadékokon. Az oszlopban gáz-folyadék diszpergált rendszer jön létre, amely megjelenésében gáz-folyadék emulzióra emlékeztet.

Ezt a hidrodinamikai rendszert emulgeálási rendszernek nevezik. Még a gáz (gőz) sebességének enyhe utólagos növekedése esetén is folyadék kilökődik az oszlopból - az elárasztási mód. Az oszlop akkor működik a leghatékonyabban, ha szuszpenziós üzemmódról emulgeálási módra vált.

A csomagolt oszlopok különböznek az alkalmazott tömítés típusától, valamint a csomagolással való megtöltés módjától.

A csomagolással szemben a következő követelmények vonatkoznak: olcsónak, könnyen gyárthatónak, nagy fajlagos felülettel kell rendelkeznie m 3 elfoglalt térfogatú, alacsony hidraulikus ellenállású, jól megnedvesíthető az öntözőfolyadékkal, kis térfogatsűrűségű, ellenáll a folyadék és gáz kémiai hatásának, és nagy a mechanikai szilárdsága.

Az ömlesztett csomagolás elemei a Raschig gyűrűk, a Pall gyűrűk és a nyereg alakú fúvókák (10 19. ábra).

Rizs. 10.19. A fúvókák elemei: a - Raschig gyűrűk; b - Pall gyűrűk; в - nyereg alakú fúvóka

A fúvókák elemei kerámiából, porcelánból, polimerekből vagy fémlemezből készülnek.

A tömítés méretének megválasztásakor figyelembe kell venni, hogy minél nagyobb az elem mérete, annál nagyobb a megengedett gázsebesség, annál nagyobb az oszlop termelékenysége és annál kisebb a hidraulikus ellenállása, de annál rosszabb a töltés intenzitása. tömegtranszfer.

A sekély fúvóka előnyösebb, ha a folyamatot fokozott nyomáson végzik, mivel ebben az esetben a hidraulikus ellenállás nem jelentős. A finom csomagolás nagy fajlagos felülettel rendelkezik.

A csomagolt oszlopok fő előnyei a készülék egyszerűsége és az alacsony hidraulikus ellenállás.

A hátrányok közé tartozik a hőelvonás nehézsége az abszorpciós folyamat során, valamint a tömítés rossz nedvesíthetősége alacsony öntözési sűrűség mellett.

Abszorpció a gáz vagy gőz folyadékelnyelő (abszorbens) általi abszorpciós folyamatát nevezzük.

Azt a folyamatot, amelyben egy gáz vagy gőz kémiai kölcsönhatásba lép a folyadékkal, kemiszorpciónak nevezzük.

A felszívódás szelektív folyamat. Az abszorpciós folyamat szelektivitása lehetővé teszi, hogy egy adott anyagot a gázelegyből megfelelő abszorber segítségével vonjon ki.

Az abszorpciós eljárásokat a vegyipar és az olajfinomító ipar különböző ágaiban széles körben alkalmazzák ammónia, nitrogén-oxidok, kénsav-anhidrid, szénhidrogén gázok abszorpciójára, valamint a légkörbe kibocsátott kipufogógázok egészségügyi tisztítására.

A felszívódást általában hőleadás kíséri. A hőmérséklet emelkedése rontja a folyamat teljesítményét, ezért az abszorpciós berendezéseket sok esetben hűtőelemekkel látják el.

A rekedt gázok folyadékból való eltávolításának folyamatát ún deszorpció. A deszorpciót inert gázáramban az oldat elpárologtatásával vagy vákuumban végezzük.

A deszorpciót a benne oldott gázok és gőzök kivonására használják az abszorberből, amikor ezek a termelés céltermékei.

Abszorberek

Abszorberek készülékeknek nevezzük (10.20. ábra), amelyekben az abszorpciós folyamat végbemegy. A folyadék-gőz érintkezési felület kialakításának módszere szerint az abszorbereket felületi típusú készülékekre osztják, töltettek, buborékos (korong alakú) és mechanikus készülékekre.

Ha a gázt a folyadék jól elnyeli, akkor nem kell nagy érintkezési felületet kialakítani a fázisok között. Ebben az esetben a jó

Rizs. 10.20. Abszorberek.

A. - korong alakú: 1- test; 2- cseppleválasztó; 3- lemez; 4 nyílású; 5- tartóhéj;

V. - csomagolás: 1- test; 2- elosztólemez; 3- fúvóka; 4- tartórács; 5- rakodónyílások; 6- támogatás; 7- nyílások a fúvóka kiürítéséhez;

I - telítetlen abszorbens; II - száraz gáz; III- nyersgáz; IV- telített abszorbens

gázelnyelés, elegendő a folyadék felületén átvezetni (például a hidrogén-klorid abszorpciós folyamata).

A legszélesebb körben használt felszívódásra tömött oszlopok, viszonylag egyszerű kialakítású (10.20. ábra). Ezek üreges hengeres készülékek, amelyekbe különböző formájú csomagolt testeket töltenek be, így biztosítva a folyadék és gáz közötti fejlett érintkezési felületet. A gázt alulról a töltetréteg alól, a folyadékot pedig a töltetbe juttatjuk, így biztosítva az ellenáramlást a folyadék és a gáz között.

Újabban elsajátították a síkpárhuzamos (5.3. ábra) és a méhsejt alakú fúvókákat, amelyek függőlegesen beépített lemezekből vagy méhsejt elemekből állnak, amelyek jó érintkezést biztosítanak a folyadék és a gáz között, ugyanakkor alacsony hidraulikus ellenállással rendelkeznek.

A csomagolást tartórácsra (rostélyra) helyezzük. A rács több szakaszból áll (10.21. ábra), amelyeket a tartógerendákra fektetnek. A rostély rostélyai közötti szabad méret nem lehet több, mint a tömítőelem legkisebb méretének 0,6-0,7-e.

A kitágított fémrácsok a kis átmérőjű oszlopok számára is jó tartószerkezetet jelentenek.

A csomagolt abszorberek jól működnek bőséges és egyenletes öntözés mellett, ezért az öntözőberendezések az oszlop egyik fontos alkotóelemei.

A sprinklerekkel szemben a következő alapvető követelmények vonatkoznak: nem növelhetik a folyadék gázzal való átjutását; az öntözőberendezés magassága és a sprinkler és a fúvóka távolsága minimális legyen; stabilan kell működniük a folyadékáramlás ingadozásával;

Legyen egyszerű kialakítású és könnyen használható;

Szennyezett folyadékok kezelésekor nem szabad eltömődnie. A sprinklereket gravitációs és spray-re osztják. A gravitációs szórófejekből a folyadék különálló áramokban folyik ki lyukakon vagy réseken keresztül. A gravitációs szórófejek tartalmaznak egy elosztólemezt, amely egy fúvókákkal ellátott lemez, amelyen keresztül a folyadék külön-külön áramlik a fúvókára.

A lapát magassága rögzítőcsavarokkal állítható be. A tálca átmérője a készülék átmérőjének 0,6-0,7-szerese. A permetező folyadékot egy elágazó csövön keresztül a tálca közepére táplálják. Az elosztólemezek egyszerű kialakításúak és üzembiztosak, azonban az oszlop nagy átmérőjével terjedelmessé válnak, ezért nem használják 3 m-nél nagyobb átmérőjű készülékekhez.

A nagy átmérőjű eszközökben öntözővályúkat használnak (10.23. ábra), amelyek párhuzamos vályúk sorozatából állnak. 1 és a fő elosztó csúszda 2, alattuk található. Az ereszcsatornák terjedelmesek és gondos szintbeállítást igényelnek, ami rögzítőcsavarokkal történik.

A locsolókhoz tangenciális fúvókára vonatkozik (10.24. ábra). A permetezendő folyadék tangenciálisan kerül a fúvóka belső kör alakú kamrájába, ott örvénylik és nagy sebességgel távozik a központi furaton keresztül. A fúvókából kilépő örvénylő sugár cseppekké zúzódik. A tangenciális fúvóka intenzív és viszonylag egyenletes öntözést biztosít 2 - 2,5 m sugarú körben A nagy átmérőjű készülékekben több fúvóka van beépítve.

Korlátozott felhasználás abszorpciós célokra talál lemezoszlopok. Főleg olyan esetekben használják őket, amikor az öntözőfolyadék mennyisége nagyon kicsi. A készülék szabványos kupakkal, szitával, szeleppel, fúvókával és hibatálcával rendelkezik. A tálcán egy folyadékréteg van megtámasztva, amelyen felszálló gázáram buborékol át, és buborékok és patakok oszlik el a folyadékban. A gáz egymás után halad át a folyadékrétegeken az oszlopban meghatározott távolságban elhelyezett tálcákon. A folyadék folyamatosan áramlik a felső tálcákból az alsó tálcákba. A csőközi térben a gáz elválik a magával ragadó cseppektől és kifröccsenésektől. A felszálló gáz és az áramló folyadék érintkezése folyamatosan történik.

Mechanikus abszorberekben az interfész úgy jön létre, hogy folyadékot permeteznek gáz halmazállapotú közegbe különféle forgóeszközök segítségével.

10.23. ábra. Öntözési panasz

10.24. ábra. Tangenciális fúvóka

A mechanikus abszorberek hatékonyabbak, mint más típusú abszorberek. Ez azzal magyarázható, hogy egyrészt a folyadék kis cseppekbe permetezésekor nagy, szétnyíló fázisú érintkezési felület képződik, másrészt a repülő folyadékcseppek által a gázok felszívódása többszöröse, mint azonos körülmények között lehulló cseppek esetén. film. Emiatt a mechanikus abszorberek nagyon kompaktak (10.25. ábra). A mechanikus abszorberek közös hátránya a tervezés bonyolultsága és a jelentős permetezési veszteség.

10.25. ábra. Mechanikus abszorber

Adszorberek

Az adszorberek olyan készülékek (10.26. ábra), amelyekben a gáz-, gőz- vagy folyékony keverékek szétválasztása a kezdeti keverék egy vagy több komponensének szelektív abszorpciójával történik egy porózus szilárd anyag - egy adszorbens - felületén.

Az adszorbereket leggyakrabban gáz- vagy gőzkeverékek szétválasztására, gáz tisztítására és szárítására, valamint értékes szerves anyagok gőz-gáz keverékekből való elkülönítésére használják.

Az adszorpciós folyamat szelektív és reverzibilis. Ez azt jelenti, hogy minden adszorbens csak bizonyos anyagokat képes felszívni, a gázkeverékben lévő más anyagokat nem.

Rizs. 10.26. Adszorber betöltési séma:

1 - alsó terelő; 2 - mullit; 3, b - rácsok; 4 - finoman porózus szilikagél; 5- durva szilikagél; 7 - felső terelő

Az abszorbeált anyag deszorpcióval - a fordított adszorpció folyamatával - választható el az adszorbenstől.

Adszorbensként 2-8 méretű szemcsék formájú szilárd anyagokat használnak. mm vagy 50-200 szemcseméretű por μm, nagy porozitású (például 1 g aktív szén pórusfelülete 200-1000 m 2, pórusfelület 1 G... szilikagél legfeljebb 500 m 2).

Az adszorberek nem oszthatók fel a következő típusokra:

1) rögzített szemcsés adszorbenssel; 2) mozgó szemcsés adszorbenssel; 3) poros adszorbens fluidizált („forrásban lévő”) rétegével.

A rögzített szemcsés adszorbenságyú adszorberek üreges függőleges vagy vízszintes berendezések (10.27. ábra), amelyekbe az adszorbenst elhelyezik. A leválasztandó gőz-levegő vagy gázkeverék a házba kerül 1 adszorbeálja egy speciális szerelvényen keresztül. Az adszorber belsejében a keverék áthalad a rácsra fektetett szemcsés adszorbens rétegen 2 ... Az adszorbens szemcsék egy bizonyos komponenst abszorbeálnak a keverékből. Ezt követően a gázkeveréket a kipufogócsövön keresztül eltávolítják az adszorberből.

Az adszorbens egy bizonyos telítési határig képes abszorbeálni az extrahálható komponenst, majd ezt követően megy végbe a deszorpciós folyamat. Ebből a célból leállítjuk a gőz-levegő keverék betáplálását az adszorberbe, majd túlhevített vízgőzt (vagy más kiszorítószert) juttatunk a készülékbe, amely a gőz-levegő keverék mozgásával ellentétes irányban mozog. . A gőzkeveréket (a vízgőz és az extrahált komponens keveréke) eltávolítják az adszorberből, és egy rektifikáló oszlopba vagy ülepítőbe jutnak az elválasztásba.

A deszorpció után, amely körülbelül egyidőben tart az adszorpciós folyamattal, forró levegőt vezetnek át az adszorbens ágyon, amellyel az adszorbenst szárítják. A levegő a gőzcsatlakozón keresztül jut be a készülékbe, és a gőzkeverék csatlakozóján keresztül távozik.

10.27. ábra. Adszorberek rögzített szemcsés adszorbens ágyakkal:

a - függőleges; b - vízszintes; 1- épület; 2- rács; 3,5-szerelvények

A szárított adszorbenst ezután hideg levegővel lehűtjük a kívánt hőmérsékletre.

A modern adszorber olyan eszközrendszerrel van felszerelve, amely a megfelelő időben automatikusan átkapcsolja az áramlást adszorpcióról deszorpcióra, majd szárításra és hűtésre. Annak érdekében, hogy a berendezés folyamatosan leválaszthassa a gázkeveréket, két vagy több adszorberből áll, amelyeket felváltva kapcsolnak be abszorpcióhoz és egyéb műveletekhez.

A porított adszorbens fluidágyával ellátott adszorbereket egyfokozatú és többlépcsősre osztják.

| |

Az ilyen típusú egyfokozatú adszorbernek (10.29. ábra) üreges hengeres edénye van. 1, amelynek alsó részében a gázelosztó hálózat van rögzítve 3. A fluidizáló gázt, amely egyben a kezdeti keverék is, a rostély alá vezetik. A rostély nyílásain való áthaladás után a gáz a poros adszorbens fluidágyába kerül. 3, ahol az adszorpciós folyamat zajlik. Az ágyból való kilépésnél a gázt ciklonban megtisztítják a portól, és eltávolítják a készülékből. Az adszorbenst folyamatosan felülről vezetik be a fluidágyba, és egy csövön keresztül távolítják el. Az adszorbens regenerálását egy másik, az elsőhöz hasonló felépítésű berendezésben hajtják végre.

10.29. ábra. Egyfokozatú adszorber

1- hengeres test; 2 - gázelosztó hálózat; 3 - granulált por alakú abszorbens fluidágya.

Különböző kialakítású, főként oszlopos készülékeket használnak a rektifikációs folyamat végrehajtására. Az érintkezőeszközök típusa szerint vannak csomagolt, korong alakú és filmes eszközök. Egyes eszközök alkalmazási területét az elválasztandó keverékek tulajdonságai, a termelékenység stb. határozzák meg.

Rizs. 6.9.1. A főbb típusú oszlopberendezések:

a - csomagolt; b - korong alakú; в - film; 1 - készüléktest; 2 - elosztó; 3 - korlátozó rács; 4 - fúvóka; 5 - tartórács; 6 - lemez; 7 - túlfolyó eszköz; 8 - érintkezési felület.

Rizs. 6.9.2. A gőz és a folyadék áramlásának fő sémája az érintkezési zónában:

a - ellenáramlás; b - előre áramlás; c - keresztáram.

A folyadék és gőz érintkező áramlásának relatív mozgásának szervezési módszere szerint megkülönböztetünk ellenáramú, egyenáramú és keresztáramú fázismozgású érintkező eszközöket (6.9.2. ábra). Függetlenül attól, hogy az áramlási mintázat egy külön érintkező eszköz (érintkező szakasz) határain belül teljesül a készülékben, általában a gőz és a folyadék ellenáramát hajtják végre.

Csomagolt oszlopok Alkalmazást találtak olyan esetekben, amikor kis mennyiségű folyadékvisszatartást kell biztosítani az oszlopban, kis nyomásesést kell biztosítani, valamint kis tonnatartalmú termeléshez. Létrehoztak olyan tömítéseket (Pall gyűrűk, perforált fém, háló, stb.), amelyek nagy átmérőjű oszlopoknál igen hatékonynak bizonyultak.

A mellékletek fő típusai. A töltetek különböző formájú szilárd anyagok, amelyeket ömlesztve töltenek be az oszloptestbe, vagy meghatározott módon rakják le. A fúvókák kidolgozott felülete jelentős érintkezési felületet biztosít a gőz és a folyadék között. A csomagolótesteknek számos szerkezeti módosítása ismert, amelyek fő típusai a 2. ábrán láthatók. 6.9.3.

A különféle anyagokból készült Raschig gyűrűket széles körben alkalmazzák csomagolt oszlopok kitöltésére, ami biztosítja gyakorlati felhasználásuk sokoldalúságát. A Raschig gyűrűk azonban viszonylag alacsony teljesítményűek és viszonylag nagy ellenállással rendelkeznek. Ez utóbbi korlátozza alkalmazásukat vákuum-eljárásokhoz. A Raschig gyűrűk különféle módosításai - Pall gyűrűk, Borad gyűrűk és mások - lehetővé tették a Raschig gyűrűknél jobb teljesítményjellemzők elérését.

Rizs. 6.9.3. Szabálytalan fúvókák elemei:

1-4 - Raschig, Lessing, Pall gyűrűk és gyűrűk keresztes válaszfalakkal; 5, 6 - kerek és háromszög alakú rugók; 7, 9 - kerámia és sajtolt fém intallox hegyek; 8 - Berl fúvókája

Az alacsony hidraulikus ellenállású fúvókák létrehozásának igénye kapcsán a csomagolótestek, blokkfúvókák, valamint a különböző kialakítású hálóból készült fúvókák rendszeres elhelyezésére különféle lehetőségeket dolgoztak ki.

A rendszeres csomagolás magában foglalja a pakolást, amelynek elemeinek elrendezése az oszlop térfogatában meghatározott geometriai sorrendhez van kötve, amely rendezett csatornákat hoz létre az elemek áthaladásához. Az ilyen fúvókák példái a 6.9.4. ábrán láthatók.

Síkpárhuzamos csomagolóelemek 1 készülhet deszkából, üvegből, fémlemezekből vagy hálóból.

Sulzer fúvóka 2 hullámos háló vagy perforált fémlemez váltakozó rétegeiből áll, és a szomszédos rétegek hullámai az ellenkező irányba fordulnak.

Goodlow fúvóka 3 (néha Pancsenkov-mellékletnek nevezik) egy hálós harisnyából készült tekercses spirál. Egy oszlopban az ilyen csavart csomagokat rétegenként rakják egymásra. A rajtuk átáramló gőz áthalad a hálórétegek közötti repedésekben.

Dönthető táska fúvóka 4

egy téglalap alakú, bennük lefektetett harisnyarétegekből álló csomag, amelyeket 45-60°-os szögben (vagy függőlegesen) helyeznek el egymáshoz képest.

Dönthető táska fúvóka 4

egy téglalap alakú, bennük lefektetett harisnyarétegekből álló csomag, amelyeket 45-60°-os szögben (vagy függőlegesen) helyeznek el egymáshoz képest.

Rizs. 6.9.4. Normál fúvókák:

1 - sík-párhuzamos; 2 - Sulzer; 3 - Goodlow; 4 - tétel ferde részekkel

A csomagolás fő méretbeli jellemzői a fajlagos felület és a szabad térfogat. A csomagolás fajlagos felülete alatt f megérteni az összes csomagolótest teljes felületét a készülék térfogategységére vonatkoztatva. A mértékegység SI-ben m 3 / m 3. Minél nagyobb a csomagolás fajlagos felülete, annál nagyobb a hatékonysága, de annál nagyobb a hidraulikus ellenállás és annál kisebb a termelékenység.

A tömítés szabad térfogata ε a tömítőtestek közötti üregek teljes térfogata a berendezés egységnyi térfogatára vonatkoztatva. A mértékegység SI-ben m 3 / m 3. Minél nagyobb a fúvóka szabad térfogata, annál nagyobb a teljesítménye, kisebb az ellenállása és a hatékonysága. A csomagolótestek méretének növekedésével nő a termelékenység, ugyanakkor csökken az elválasztás hatékonysága.

A tömítés szabad térfogata ε a tömítőtestek közötti üregek teljes térfogata a berendezés egységnyi térfogatára vonatkoztatva. A mértékegység SI-ben m 3 / m 3. Minél nagyobb a fúvóka szabad térfogata, annál nagyobb a teljesítménye, kisebb az ellenállása és a hatékonysága. A csomagolótestek méretének növekedésével nő a termelékenység, ugyanakkor csökken az elválasztás hatékonysága.

Rizs. 6.9.5. Folyadékelosztók:

7 - perforált lemez; 2 - lemez elágazó csövekkel; 3 - födém ferde sugárreflektorokkal; 4 - nyomófejű permetező

A folyadéknak az oszlop falaira való szétterülésének megakadályozása érdekében a töltetet 1,5-3 m magasságban külön-külön rétegekben töltik be az oszlopba.A töltetrétegek közé különféle kivitelű elosztókat helyeznek el (6.9.5. ábra).

A csomagolást tartó elosztó rácsokra és lemezekre kell helyezni. Az ilyen eszközök szabad részének a lehető legnagyobbnak kell lennie, és meg kell közelítenie a csomagolás szabad térfogatának értékét. A fúvóka hatékony működéséhez a fúvókaelem felületét jól át kell nedvesíteni a folyadékkal.

Tömörített oszlopos hidraulika. Az oszlop gőz- és folyadékterhelésétől függően változik a köztük lévő kölcsönhatás jellege, és ez határozza meg a gőzsebesség határát a töltött oszlopban. A gőz- és folyadékterhelés egyes értékeinél a tömítésben visszatartott folyadék mennyisége és a töltőréteg hidraulikus ellenállása meredeken növekszik. Ezt az üzemmódot oszlop elárasztásnak nevezik, és stabil működése felső határának tekintik.

Poppet oszlopok... A tálcás oszlopokban a gőz (vagy gáz) a tálcán lévő folyadékrétegen halad át. Ebben az esetben a gőzt apró buborékokká és sugarakká zúzzák össze, amelyek nagy sebességgel mozognak a folyadékban. Gáz-folyadék rendszer jön létre, amelyet habnak neveznek. A tálcaoszlop munkája az ábrán látható.

Poppet oszlopok... A tálcás oszlopokban a gőz (vagy gáz) a tálcán lévő folyadékrétegen halad át. Ebben az esetben a gőzt apró buborékokká és sugarakká zúzzák össze, amelyek nagy sebességgel mozognak a folyadékban. Gáz-folyadék rendszer jön létre, amelyet habnak neveznek. A tálcaoszlop munkája az ábrán látható.

Rizs. 6.9.7. Az egyenirányító tálcák fő típusai:

I - rácshiba; II - hálóhiba; III - keresztáramú szita; IV - sapka (a, b, c - sapka, alagút és barázdált sapkák); V - S alakú elemekből; VI - szelep (a, b, c, d); VII - sugár (a, b); VIII - örvény (a - vortex elem eszköz); 1 - oszloptest; 2 - lemez (alap); 3 - lyukak a gőzök áthaladásához; 4 - túlfolyó csövek; 5 - lefolyószegmens zsebek; 6 - lefolyólemezek (válaszfalak); 7 - gőzcsövek; 8 - sapkák; 9 - szelepek; 10 - szelepemelés-korlátozók; 11, 12 - a lemezkendő formázott ráncai; 13 - az örvényelem bevágásai; 14 - reflektorok (p és w - gőz és folyadék mozgási irányai)

Az egyenirányító tálcák főbb kialakításait vázlatosan a 2. ábra mutatja. 6.9.7.

A legegyszerűbb közülük az rácshibás lemez(6.9.7. ábra, én), melynek lapján geometrikusan rendezett (kb. 10 x 150 mm méretű) réssorok találhatók, amelyeken keresztül a gőz felfelé halad, átbuborékolva a tálcán lévő folyadékrétegen, és amelyen keresztül a felesleges folyadék egy része lefolyik (hullik) fúvókák az alatta lévő tálcára.

Egy ilyen lemez nagyon érzékeny a folyadékterhelés változására, amikor a számítotthoz képest 20-30%-kal változik, a lemez vagy elöntheti, vagy nem tartja meg a folyadékréteget a vásznon. Ugyanez a hatás érvényesül a terhelés páros ingadozása esetén is.

Perforált hullámos lemez(6.9.7. ábra, II) egy továbbfejlesztett rács. Vászonán nem rések, hanem 10-15 mm átmérőjű lyukak vannak. A penge metszeti profilja szinuszos. Ez lehetővé teszi a gőz (a tálca felső ívei) és a folyadékleeresztő (a tálcalap alsó ívei) preferenciális gőzáteresztő zónáinak elkülönítését. A tálcán lévő folyadékréteg a felső ívek felett van, ezért gőz buborékolódik át ezen a rétegen. A tálcát kis átmérőjű oszlopokhoz tervezték, és benzinstabilizáló és szénhidrogén gázleválasztó oszlopokban használják.

Mindkét lemez ( énés IIábrán. 6.9.7.) Meghibásodások, és az ilyen tálcákkal ellátott oszlop gőz és folyadék ellenáramú üzemmódban működik. ábrán látható többi közül. 6.9.7 tálcák keresztfolyós, azaz. a rajtuk lévő folyadék nem a gőzáram felé, hanem merőlegesen vagy a jobbhoz közeli szögben mozog.

A folyadékterhelés nagyságától függően a tálcáról a tálcára való túlfolyása egy, két vagy több áramlásban történik (6.9.8. ábra).

Rizs. 6.9.8. Folyadékáramlási minták túlfolyó berendezéssel ellátott tálcákon:

a - egyszálú; b - kétsoros; в - háromsoros; g - négysoros; d - gyűrű alakú folyadékmozgással; e - a folyadék egyirányú mozgásával a szomszédos tálcákon; g, h - kaszkád típusú; és - félhold alakú lefolyóterelővel.

Az ilyen típusú lemezek közül a legegyszerűbb szita (lyukasztott) keresztprecíziós edény... Vászonján 4-12 mm átmérőjű lyukak találhatók az egész területen, kivéve két egymással szemben lévő szegmenst, ahol a lefolyócsövek találhatók. Ezek a csövek 20-40 mm magasságig a lemezborda fölé vannak emelve (a lefolyó magassága a lemezen buborékoló folyadékréteg magassága), másik (alsó) végük nem éri el a lemezborítást. 30-50 mm is. Annak érdekében, hogy a gőz ne kerüljön be a lefolyócsőbe, annak alsó végét egy legfeljebb 50 mm magas folyadékrétegbe merítik, amelyet a tálca perforált része előtt egy tartórúd hoz létre. A keletkező vízzár nem engedi be a gőzöket a lefolyócsőbe. A túlfolyó berendezés nemcsak lefolyócsövek, hanem szegmentált válaszfalak formájában is lehet (IV, rizs. 6.9.7), amely levág egy szegmenstérfogatot a gőztérből, amelyen keresztül a folyadékot egyik tálcáról a másikra öntik.

Az ejtőcsövekben (vagy szegmensekben) a folyadék szintje általában olyan mértékben magasabb, mint az alatta lévő tálcán lévő szint, amely kiegyenlíti a tálca hidraulikus ellenállását. Ezért a tálcák közötti távolság nem lehet kisebb, mint ez a folyadékoszlop a leeresztő berendezésben.

Másrészt a tálcák közötti távolság (tálcák közötti távolság) valójában a következő tényezők figyelembevételével kerül beállításra:

· A kifröccsenő folyadékok leválasztása a buborékoló réteget elhagyó gőzáramból, és ennek köszönhetően csökkenti a folyadék felszívódását a fedőtálcába;

· Személyi hozzáférés lehetősége a tányérok közötti térhez a tányérok javítása és ellenőrzése során.

Ezen feltételek alapján a normatív dokumentumok az oszlopátmérőtől függően 300 és 900 mm között határozzák meg a tálcatávolságot.

Szitatálcák (lásd: 6.9.7. ábra, III) kis átmérőjű (2,0-2,5 m-es) oszlopokban használják. Jelenleg gyakran használják a szitatálcák változatait, amelyek szövete expandált fémlemezből készül. Az ilyen szövedéken áthaladó gőzáram eltér a függőlegestől, és a buborékoló rétegből való kilépésnél 40-60 ° -os szöget zár be a vízszinteshez képest. A buborékoló rétegből kilépő gőz útján a lemez munkájának fokozása érdekében az azonos perforált lemezből készült terelőelemeket ferdén szerelik be. Ezekre az elemekre ráütve a gőz-folyadék keverék elválik: a folyadék filmként folyik le az elemen a buborékoló zónába, a gőzök pedig a réseken keresztül a sejtközi térbe jutnak. Az ilyen tálcák nagyon alacsony hidraulikus ellenállással (0,1-0,2 kPa) rendelkeznek, és kellően magas hatékonyságot biztosítanak az anyagátviteli folyamatokban.

Rizs. 6.9.9 A perforált lemezből készült lemezszalag működési sémája:

Rizs. 6.9.9 A perforált lemezből készült lemezszalag működési sémája:

1 - oszloptest; 2 - a lefolyózseb falai; 3 - tányérszövet; 4 - lökhárítók lyukasztott lemezből

Az ilyen tálcák (valamint a szitatálca más változatainak) hátránya, hogy a legkisebb nem vízszintes helyzetben, vagy a tálcalap helyi kidudorodásakor vagy horpadásainál a teljes felületen egyenetlenül működik - a folyadék az alsó pontokon átesik. , és a pára buborékolás nélkül átsuhan a fedő pontokon. Ennek eredményeként a tálca hatékonysága csökken.

Az egyik legrégebbi és legszélesebb körben használt lemeztípus az buboréksapka lemez(lásd a 6.9.7. ábrát, IV) kerek (kapszula) kupakkal. Különbsége az előzőektől az, hogy minden gőzáteresztő lyukban van egy cső 7 egy bizonyos magasság, amely fölé a kupak rögzítve van 8 nyílásokkal a gőzök teljes alsó széle mentén. Egy ilyen eszköz lehetővé teszi, hogy egy tálcán lévő folyadékrétegbe gőzáramot vezessenek be a síkjával párhuzamosan, és sok kis sugárra oszlaják szét. Ezen túlmenően, a szomszédos kupakokból érkező ellentétes fúvókák ütközése örvényeket hoz létre a kupakok közötti tartományban, ami növeli a tálca hatékonyságát. Valójában az esetek túlnyomó többségében az átlagos hatékonyság az egy ilyen lemez a gyakorlatban a legnagyobbnak bizonyul - 0,6-0,8.

A buboréksapka tálcán számos módosítás létezik, amelyek a kupak kialakításában vagy alakjában különböznek. Ezen módosítások közül három látható az ábrán. 6.9.7 (IV, a; IV, bés IV, c).

Az első a fent leírt kerek kupakú lemez. Egy ilyen tálca univerzális, különféle oszlopokban alkalmazták - a gázleválasztó oszlopoktól az atmoszférikus és vákuum oszlopokig. Utóbbiban a lemez magas fémtartalma, a gyártás és beépítés bonyolultsága miatt ritkán használják.

Második módosítás (IV, b) - Ez egy öntött vagy nyomott téglalap alakú (alagút) kupakkal ellátott tálca, amelyet az 1930-as és 1940-es években használtak Foster-Wheeler oszlopokban (USA) a fűtőolaj olajfrakciókra való szétválasztására.

Harmadik módosítás (IV, c) - barázdált tálcáról van szó, melynek jellemzője a tálcalap hiánya. Helyette acél ereszcsatornák vannak beépítve. 2, amelyek között rések keletkeznek a gőzök áthaladására. A rések kupakkal vannak lefedve 8, a szélükön rések vannak, és mindegyik kupak hossza megfelel a hornyok közötti rés hosszának. A folyadék az ereszcsatornák mentén a lefolyóba kerül; és gőzök buborékolnak át a kupakok résein.

Az 1960-as és 70-es években két új típusú tálca jelent meg az olajfinomításban a buboréksapkát és a barázdált tálcákat helyettesítve - S alakú elemekből (V)és szelepes ( VI).

Eredetiség S alakú lemezek abból áll, hogy a lapja és a kupakjai ugyanazokat az elemeket alkotják (a szakaszban - S-alakú profil), de mindegyik kupaknak csak az egyik oldalán vannak nyílások a gőzök áthaladására, pl. a tálca buborékolásának egységnyi területén a gőzáramot egy kisebb (a durva tálcához képest) zúzott fúvókák "eleje" vezeti be a folyadékba. A barázdált tálcától eltérően a tálcán lévő folyadék áthalad az alagútsapkákon, és elárasztja azokat.

Az S alakú elemekből készült tálcák nagyon elterjedtek minden oszlopban, kivéve a vákuumokat (a megnövekedett hidraulikus ellenállás miatt), alacsony fémfogyasztásuk, könnyű gyártásuk (bélyegzésük) és beépítésük, valamint nagy hatásfok (átlagos hatásfok 0) miatt. , 4–0,7).

Az S-alakú elemekből készült tálcák alacsony hatásfoka részben a zúzott gőzsugarak egységnyi buborékolási felületre jutó alacsonyabb arányának tudható be. Ezért megjelent egy ilyen típusú kombinált tálca, amelyben a kupakok felső síkja mentén téglalap alakú nyílások helyezkednek el 100-120 mm-es osztással, amelyeket a folyadék mozgásának irányába nyíló szelepek zárnak le. Ez növeli a buborékoló hatást, csökkenti a tálca hidraulikus ellenállását, és ennek eredményeként növeli a hatékonyságát.

Szeleptálcák(6.9.7. ábra, Vi) az eszköz elve szerint közelebb van a perforálthoz, de velük ellentétben lehetővé teszik a lyukak áramlási területének beállítását a gőzök számára. Ehhez minden furat felett (30-50 mm átmérőjű) található egy eszköz (szelep), amely a nyomás alatt lévő gőzök mennyiségétől függően felemelkedik (vagy elfordul) a lyukon, ezzel megváltoztatva az áramlási területet. gőzök számára.

Azonban sok különböző szeleptárcsa-kialakítás létezik különböző szelepkialakításokkal.

ábrán. 6.9.7, VI A 4 legjellemzőbb szelepelrendezés látható: a, b - szelepek felső emelési ütközőkkel (a - fordulás, b - függőlegesen emelkedő billenőszelep); c, d - szelepek alsó emelési ütközőkkel - "lábak" (v - három azonos magasságú lábbal; G - három különböző magasságú lábbal: egy rövid és két hosszú). Glitch szelep (v) gőznyomás alatt függőlegesen felemelkedik, amíg lábainak hajlatai rá nem támaszkodnak a lemezlapra. Ebben az esetben a gőzök áthaladásának keresztmetszete maximális lesz, és a gőzök és a folyadék mozgása szigorúan keresztirányú lesz.

Rizs. 6.9.10. A keresztáramú szeleptárcsa metszet- és működési diagramjának részlete:

Rizs. 6.9.10. A keresztáramú szeleptárcsa metszet- és működési diagramjának részlete:

a, b, c - a lemez kis (ellenáramú), közepes (keresztáramú) és megnövelt (előreáramú) terhelésénél lévő szelvény oldalnézete páronként; d - a szelepek felülnézete; e - a szelep nézete a rövid láb oldaláról; 7 - tányérszövet; 2 - lyukak a szelepekhez; 3 - szelepek; 4 - rövid lábak; 5 - hosszú lábak (a nyilak mutatják a folyadék és a gőzök mozgási irányát)

Egy különböző lábakkal rendelkező szelep (6.9.10. ábra) először a gőzáram hatására felemelkedik a rövid láb oldaláról (mivel az ilyen szelep súlypontja a hosszú lábak felé tolódik el), amíg a vászonra támaszkodik. Ebben a helyzetben (6.9.10. ábra, a) a gőzáramot a tálca síkjához képest szögben vezetjük be a mozgó folyadékáram felé, azaz. a lemez ellenáramú üzemmódban működik. A gőzök mennyiségének ezt követő növekedésével a szelep felemelkedik a hosszú lábak oldaláról (pontosabban megfordul az ütközési pont - a rövid láb) körül), és amikor a szelep és a lemezlap síkjai párhuzamosak lesznek ( pozíció "b"ábrán. 6.9.10), a tálca, akárcsak a Glitch szelep esetében, folyadék és gőz keresztirányú áramlási módban működik. Ha a gőzök mennyisége tovább növekszik, akkor a szelep tovább forog az ütközési pont körül, és végül mindhárom lábával a vászonra támaszkodik (" v"a 6.9.10. ábrán), ferde helyzetet feltételezve, ahol a gőzök számára nagyobb áramlási terület található a folyadék útja mentén, azaz a tálca ebben az esetben egyenesen átmenőként működik.

A szeleptálcák számos előnyt ötvöznek (alacsony fémfogyasztás, könnyű összeszerelés, egyenletes buborékolás sokféle gőz- és folyadékterhelésnél stb.), amelyek lehetővé tették, hogy az 1970-es évektől napjainkig a legelterjedtebb tálcákká váljanak. . Ezeket a tálcákat szinte minden típusú olajfinomító oszlopban használják - a gázleválasztó oszlopoktól a vákuum oszlopokig.

Jet tálcák(6.9.7. ábra, Vii) 3-5 mm vastagságú vásznat képviselnek, amelyen különböző konfigurációjú lyukakat lyukasztanak ki a szirmok bizonyos szögben történő hajlításával. Az ilyen tálcák legjellemzőbb változatai az ábrán láthatók: a - hajlított szirmokkal, lekerekített sarkú téglalapok formájában, b - kúpos kidudorodások formájában (mint a "prompter fülke"), egy irányban lyukakkal. Az ilyen tálcákon a buborékolás keresztirányú egyenáramú üzemmódban történik, amelyben a gőzáram dinamikus energiáját használják fel a folyadék mozgásának fokozására a tálcán.

A jet tálcákat olyan esetekre tervezték, ahol az oszlop terhelése elég nagy a gőzáramra, ezért nagyobb alkalmazást találtak gázleválasztó oszlopokban. A folyadékrétegbe a tálca síkjához képest szögben bejutó gőzök miatt lényegesen kisebb a folyadékcseppek bejutása a fedőtálcára, mint a keresztáramú tálcák esetében.

Vortex lemez(6.9.7. ábra, VIII) - Példa egy tálcára, ahol a gőz és a folyadék intenzíven keveredik egy tálcán, és csökkentett cseppcseppek bevitele. Egy ilyen lemez vásznára 100-120 mm átmérőjű körökben sugárirányban hajlított szirmokkal ellátott lyukakat nyomnak. (VIII, a),és ezeknek a köröknek a közepébe egyforma átmérőjű (100-120 mm) dudorpoharakat szerelnek fel szegecsekre, amelyek alján 6-8 db 5-6 mm átmérőjű furat található. Az ilyen örvényelemek a vásznon 140-180 mm-es osztásközzel vannak elrendezve.

A bevágásokon a lemez síkjához képest 40-60°-os szögben áthaladó gőzáram a lemezen végigfolyó folyadékkal örvénylik a keverékben, és ez a gőz-folyadék keverék a terelőpoharakhoz ütközik. elválasztva felettük. A gőzáram tovább halad az interdiszciplináris térbe, a folyadék nagy része pedig a csészékbe esik, és a bennük lévő lyukakon keresztül ismét az örvénylő buborékos réteg zónájába áramlik.

Egy ilyen tálca kísérleti léptékben alacsony hidraulikus ellenállást mutatott, magas tömegátviteli hatékonysággal kombinálva, ami megfelel a vákuumoszlopok tálcáival szemben támasztott alapvető követelményeknek.

Az összes figyelembe vett tálcatípus esetében a következő tényezők határozzák meg alkalmazási területüket és működési hatékonyságukat:

· Hidraulikus ellenállás;

· A buborékolás egyenletessége és intenzitása a lemez területén;

· A gőz- és folyadékterhelés tartománya, amelyben a tálca normálisan működik (folyadékhiba és intenzív cseppsodródás nélkül).

Helyesbítettaciója(a késő latin rectificatio - kiegyenesítés, korrekció szóból) a folyékony keverékek szétválasztásának egyik módja, amely a keverék komponenseinek a folyadék- és gőzfázisok közötti eltérő eloszlásán alapul. A rektifikálás során az ellentétes irányú (ellenáramú) gőz- és folyadékáramok speciális berendezésekben (rektifikáló oszlopokban) ismételten érintkeznek egymással, és a készülékből kilépő gőz (vagy folyadék) egy része kondenzáció után (gőznek) visszakerül, ill. párolgás (folyadékhoz). Az érintkező áramlások ezen ellenáramú mozgását a hő- és tömegátadási folyamatok kísérik, amelyek az érintkezés minden szakaszában (a határértékben) egyensúlyi állapotba lépnek; ebben az esetben a felszálló gőzáramok folyamatosan dúsulnak illékonyabb komponensekkel, és az áramló folyadék - kevésbé illékony. A desztillációval megegyező hőmennyiség rovására a rektifikálás nagyobb kinyerést és dúsítást tesz lehetővé a szükséges komponens vagy komponenscsoport esetében. A rektifikálást széles körben használják ipari, preparatív és laboratóriumi méretekben, gyakran más elválasztási eljárásokkal, például abszorpcióval, extrakcióval és kristályosítással kombinálva.

Raoult törvényei és Dalton törvénye szerint termodinamikai egyensúlyi feltételek mellett bármely én-adik komponens párosítva K i idő eltér a folyadékban lévő koncentrációjától és az eloszlási együtthatótól K i=p i */p

(ahol p i * —

telített gőznyomás én komponens; R -össznyomás). Bármely két komponens eloszlási együtthatójának aránya K iés K j relatív volatilitásnak nevezzük, és a-val jelöljük ij. Minél különbözőbb a ij az egyikből, annál könnyebb ezeket az alkatrészeket egyenirányítással szétválasztani. Bizonyos esetekben növelhető a ij az elválasztandó keverékbe új komponens (úgynevezett elválasztószer) bevezetése következtében, amely a rendszer egyes komponenseivel azeotróp elegyet képez. Ugyanebből a célból egy oldószert vezetünk be, amely lényegesen magasabb hőmérsékleten forr, mint a kezdeti keverék komponensei. A megfelelő rektifikációs folyamatokat azeotrópnak vagy extrakciósnak nevezik. A mennyiség a ij nyomástól függ: általában csökkenő nyomás mellett a ij növeli. A csökkentett nyomású rektifikáció - vákuum - különösen alkalmas termikusan instabil anyagok elválasztására.

Desztillációs oszlop

Helyreállító berendezés

A desztilláció (egyszerű desztilláció) során a szilárd szennyeződéseket tartalmazó titán-tetrakloridot speciális desztilláló-bepárlókban forráspontig melegítik. A keletkezett gőzök bejutnak a kondenzátorba, a szilárd maradék pedig az elpárologtató kockában halmozódik fel. A desztilláció során nem lehet kellően tiszta TiCl 4-et nyerni, ezért bonyolultabb eljárást alkalmaznak - rektifikálást.

A rektifikálást egy rektifikáló egységben végzik, amely tartalmaz egy rektifikáló oszlopot, egy refluxkondenzátort, egy hűtő-kondenzátort, egy kezdeti keverékmelegítőt, desztillátumgyűjtőket és desztilláló fenékeket.

Desztillációs oszlop

1 - túlfolyó cső; 2 - lemez; 3 - tok; 4 - kocka elpárologtató

A deflegmátor, a hűtő-kondenzátor és az előmelegítő hagyományos hőcserélők. A berendezés fő berendezése egy desztilláló kolonna, amelyben a desztillálandó folyadék gőzei alulról emelkednek fel, a folyadék pedig felülről áramlik le a gőzök irányába, amely visszafolyatás formájában kerül a berendezés felső részébe. A legtöbb esetben a végtermékek desztillátum (egy visszafolyó hűtőben kondenzált illékony komponens gőze, amely elhagyja az oszlop tetejét) és egy alsó maradék (kevésbé illékony komponens, amely folyékony formában áramlik ki az oszlop aljáról).

A kis teljesítményű egyenirányító üzemekben a kazánokat közvetlenül a kockába szerelt tekercsek formájában készítik, de gyakrabban a kazánt távoli hőcserélő formájában szerelik fel, amelyet függőlegesen helyeznek el a kocka közelében és két ággal csatlakoztatják hozzá. csövek. A periodikus hatású oszlopok kockáit a termék egyidejű terhelésének fogadására elegendő kapacitás jellemzi. Folyamatos oszlopoknál nincs szükség nagy térfogatú fenékfolyadékra, ezekben az oszlop alsó, 1,0-2,5 m magasságú része lehet az elpárologtató.

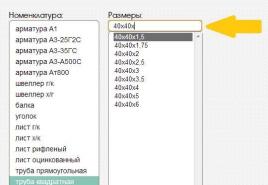

A ТiС1 4 gyártása során korong alakú és töltött desztillációs oszlopokat használnak az alacsony és magas forráspontú szennyeződések eltávolítására. A kerámia Raschig gyűrűkkel ellátott töltött oszlopok nem hatékonyak, és gyakori tömítéscserét igényelnek. A tálcás oszlopokban kétféle érintkező eszközt használnak: süllyedő rácsos tálcákat és túlfolyós szitatálcákat. Az első típusú lemezes eszközök könnyen gyárthatók, és továbbra is a titánipar fő áramvonalai maradnak. Bélyegzéssel készülnek, azonos méretű hornyokkal vannak kilyukasztva. A makacs szennyeződésektől való tisztításhoz 2-4 mm vastag, 16-22% szabad résszel és 4x60 mm-es résmérettel rendelkező rácslemezeket célszerű használni. A tálcák közötti távolság az oszlop átmérőjétől függ. Az összeszerelés során minden tálcát az oszloptestbe kell beszerelni, és a hézagot fluoroplasztikus fóliatömítéssel megszüntetik.

A túlfolyó szitatálcák még nem estek át hosszú ipari teszten, de a szomszédos területeken történő üzemeltetésük tapasztalatai azt mutatják, hogy nagyobb hatásfok jellemzi őket. a terhelésváltozások széles körében. A 400-3600 mm átmérőjű tálcák furatátmérője 3-8 mm, a 400-1200 mm átmérőjű oszlopok perforációinak szabad része 3-14%. A rácsos szitatálcákhoz képest bonyolultabbak és időigényesebbek a gyártás.

A kocka-párologtató elektromos fűtése; ehhez szalagból vagy kerek nikrómból készült nyitott fűtőtesteket használnak; a kocka teljesítményét az egyes fűtőelemek száma és teljesítménye határozza meg. A függőlegesen elhelyezett készülék gőztermelése stabil, de gyorsan eltömődik szilárd anyagokkal, és nehezebb karbantartani. A vízszintes berendezésekben a gőztermelés állandóságát speciális túlfolyó biztosítja.

A gőzkondenzáció kondenzátor-visszafolyó kondenzátorokban fordul elő, amelyek vízhűtéses héjas-csöves hőcserélők vagy ABM típusú léghűtéses lapos tekercsek (alacsony átfolyású léghűtéses készülékek). A hőátbocsátási együtthatók 210-294, illetve 42-84 kJ / (m 2 · h · ° С).

A héj- és csőrefluxkondenzátorok gyártása nehézkes, élettartamuk rövid (akár 1 év), és fennáll annak a veszélye, hogy víz kerül a folyamattermékekbe. A visszafolyó kondenzátorok élettartama 10-12 év. A hőcserélő felület növelésére az AVM csövek bordákkal rendelkeznek, ami lehetővé teszi a hőcserélő felület 10-20-szoros növelését.

Tartozékok és lemezek

A tálcák és a csomagolás célja a felület kialakítása, valamint a folyadék és a gőz közötti érintkezés javítása. A tálcák általában a folyadék túlcsordulására szolgáló eszközzel vannak felszerelve. A három fajta túlfolyó tálca kialakítása az alábbi ábrán látható.

Túlfolyó eszközzel ellátott tálcák sémája:

a - kupak (1 - alap folyadékréteggel; 2 - fúvókák a gőz áthaladásához; 3 - kupak;

4, 5 - túlfolyó eszközök); b - S alakú elemekből (6); c - perforált.

A mellékletek típusai

1 - Raschig gyűrűk; 2 - spirális gyűrűk; 3 - válaszfallal ellátott gyűrűk; 4 - Pál gyűrűi.

Mind a töltött, mind a tálcás oszlopokban a gőz kinetikai energiáját az érintkező eszközök hidraulikus ellenállásának leküzdésére és egy dinamikus, diszpergált gőz-folyadék rendszer létrehozására, nagy határfelületi felülettel hozzuk létre. Léteznek mechanikus energiaellátású desztillációs oszlopok is, amelyekben az oszlop tengelye mentén elhelyezett rotor forgatásával diszperz rendszer jön létre. A forgóberendezések alacsonyabb nyomáseséssel rendelkeznek a magasságban, ami különösen fontos vákuumoszlopoknál.

A végrehajtás módja szerint megkülönböztetünk folyamatos és időszakos javítást. Az első esetben az elválasztandó keveréket folyamatosan betáplálják a desztillációs oszlopba, és két vagy több, egyes komponensekben dúsított, másokban kimerült frakciót folyamatosan eltávolítanak az oszlopból. Egy tipikus folyamatos desztilláló berendezés - egy teljes oszlop - folyamatábrája az alábbi ábrán látható ( a).

Desztillációs oszlop áramlási diagramjai

a - folyamatos javítás; b - időszakos javítás; 1 - erősítő szakasz;

2 - kimerítő szakasz; 3 - oszlopkocka; 4 - reflux kondenzátor.

A teljes oszlop 2 részből áll - erősítő ( 1 ) és kimerítő ( 2 ). A kezdeti elegyet (általában forrásponton) az oszlopba vezetjük, ahol összekeverjük az ún. kivont folyadékot, és lefolyik az elszívó szakasz érintkező eszközein (tálcákon vagy tömítéseken) a felszálló gőzárammal ellenáramban. Az oszlop alját elérve az erősen illékony komponensekkel dúsított folyadékáramot az oszlop kockájába vezetjük ( 3 ). Itt a folyadék részben elpárolog egy megfelelő hőhordozó közeggel végzett hevítés hatására, és a gőz ismét a kipufogó szakaszba kerül. Az ebből a szakaszból kilépő gőz (ún. sztrippelő gőz) az erősítő szakaszba kerül. Miután áthaladt rajta, az erősen illékony komponensekkel dúsított gőz belép a refluxkondenzátorba ( 4 ), ahol általában megfelelő hűtőközeggel teljesen lecsapódik. A kapott folyadékot 2 áramra osztjuk: desztillátumra és refluxra. A desztillátum termékáram, és a refluxot az erősítő szakasz öntözésébe vezetik, amelynek érintkező eszközein keresztül áramlik. Az oszlop kockájából a folyadék egy részét ún. ÁFA-maradék (termékáramlás is).

A reflux mennyiségének és a desztillátum mennyiségének arányát jelöljük Rés refluxaránynak nevezzük. Ez a szám a helyesbítés fontos jellemzője: minél több R, annál magasabbak a folyamat működési költségei. Egy adott szétválasztási feladat elvégzéséhez szükséges minimális hő- és hidegfogyasztás a minimális refluxarány fogalmával határozható meg, amelyet úgy számítanak ki, hogy feltételezzük, hogy az érintkező eszközök száma, vagy a csomagolás teljes magassága végtelenség.

Ha a kiindulási keveréket folyamatosan kell felosztani kettőnél több frakcióra, akkor az oszlopok soros vagy párhuzamos-soros összekötését alkalmazzuk.

Időszakos javítással ( b) a kezdeti folyékony keveréket egyidejűleg az oszlopkockába töltjük, amelynek kapacitása megfelel a kívánt termelékenységnek. A desztillátorból származó gőzök belépnek az oszlopba, és felszállnak a refluxkondenzátorba, ahol lecsapódnak. A kezdeti időszakban minden kondenzátum visszatér az oszlopba, ami megfelel az ún. teljes öntözési rendszer. Ezután a kondenzátumot refluxra és desztillátumra osztjuk. A desztillátum felvételekor (akár állandó visszafolyató arány mellett, akár annak változásával) először az illékony komponenseket távolítják el az oszlopról, majd a közepesen illékony komponenseket, és így tovább, a szükséges frakciót (vagy frakciókat) a megfelelő gyűjtőbe visszük. A művelet addig folytatódik, amíg az eredetileg betöltött keveréket teljesen fel nem dolgozzák.

Az egyenirányító oszlop eszköze meglehetősen bonyolult, és nem valószínű, hogy otthon lehet szimulálni. A speciális internetes oldalakon azonban nagyon kedvező áron vásárolhat működő installációt, amelyhez csak a holdfény kismértékű újrafelszerelése szükséges.

Az újbóli felszerelés csak az elpárologtató tartályra vonatkozik - megfelelő átmérőjű karimát kell felszerelni, hogy az oszlopot szigorúan függőlegesen lehessen rögzíteni. Ha nem volt hőmérő a tartályon, akkor fel kell szerelnie egyet. Rendkívül nehéz szabályozni az oszlop működését anélkül, hogy az elpárologtatón mérnénk a hőmérsékletet, és elvileg ez egyáltalán nem lehetséges.

Hogyan működik az oszlop

Az oszlop egy hő- és tömegcserélő, amelyben bonyolult fizikai és kémiai folyamatok mennek végbe. A különböző folyadékok forráspontjainak különbségén és a fázisátalakulások látens hőkapacitásán alapulnak. Nagyon titokzatosan hangzik, de a gyakorlatban egy kicsit egyszerűbbnek tűnik.

Az elmélet nagyon egyszerű - az alkoholt és különféle szennyeződéseket tartalmazó gőz, amely különböző hőmérsékleteken, több fokkal eltérően forr, felemelkedik és lecsapódik az oszlop tetején. A kapott folyadék lefolyik, és az út során egy új adag forró gőz találkozik. A magasabb forráspontú folyadékokat újra elpárologtatják. És azok, amelyeknek nem volt elegendő hőenergiája, folyékony állapotban maradnak.

A desztillációs oszlop folyamatosan a gőz és a folyadék dinamikus egyensúlyi állapotában van, sok esetben nehéz elválasztani a folyékony és a gáznemű fázist - minden forr és forr. De a sűrűség szempontjából, a magasságtól függően, minden anyag nagyon világosan elkülönül - felül könnyű, majd nehezebb és legalul - fuselolajok, a többi magas forráspontú szennyeződés, víz. A frakciókra való szétválasztás nagyon gyorsan megtörténik, és ez az állapot szinte határozatlan ideig megmarad, az oszlop hőmérsékleti rendszerétől függően.

Az alkoholgőzök maximális tartalmának megfelelő magasságban egy szívócső van felszerelve, amelyen keresztül gőz szabadul fel, és belép a kondenzátorba (hűtőbe), ahonnan az alkohol a gyűjtőtartályba áramlik. A holdfény desztillációs oszlopa továbbra is nagyon lassan működik - a kiválasztás általában csepegtetve történik, ugyanakkor magas szintű tisztítást biztosítanak.

Az oszlop atmoszferikus nyomáson, vagy valamivel felette működik. Ehhez légköri szelepet vagy csak nyitott csövet kell felszerelni a felső pontra - a gőzök, amelyeknek nem volt idejük kicsapódni, elhagyják az oszlopot. Általános szabály, hogy gyakorlatilag nincs bennük alkohol.

Gőz-folyadék komponensek körülményei különböző oszlopmagasságokon

A grafikonon az oszlop különböző magasságaiban lévő gőz-folyadék komponensek fix állapotai láthatók, amelyek egy adott pont hőmérsékletével szabályozhatók. A grafikon vízszintes része az anyag maximális koncentrációjának felel meg. A felosztásnak nincsenek egyértelmű határai - a függőleges vonal az alsó és a felső frakció keverékének felel meg. Amint láthatja, a határzónák térfogata sokkal kisebb, mint a töredékeké, ami bizonyos visszalépést ad a hőmérsékleti rendszerben.

Desztillációs oszlop berendezés

Az oszlop alapja egy függőleges cső, amely rozsdamentes acélból vagy rézből készül. Más fémek, különösen az alumínium nem alkalmasak erre a célra. A cső kívülről alacsony hővezető képességű anyaggal van szigetelve - az energiaszivárgás megzavarhatja a kialakult egyensúlyt és csökkentheti a hőcsere folyamatok hatékonyságát.

Az oszlop felső részébe visszafolyó kondenzátor előkondenzátor van felszerelve. Általában ez egy beépített vagy külső tekercs, amely az oszlop magasságának körülbelül 1/8-1/10-ét hűti le. Az interneten is találhat vízköpennyel ellátott egyenirányító oszlopokat vagy komplex gömbhűtőket. Az áron kívül mást nem befolyásolnak. A klasszikus tekercs jól teszi a dolgát.

"Baba" oszlop

A kivezetett kondenzátum mennyiségének a tartályba visszatérő összes visszafolyó mennyiségéhez viszonyított arányát refluxaránynak nevezzük. Ez egy egyedi oszlopmodell jellemzője, és leírja annak működési képességeit.

Minél alacsonyabb a refluxarány, annál hatékonyabb az oszlop. Ф = 1 esetén az oszlop úgy működik, mint egy normál holdfény állókép.

Az ipari üzemek nagy leválasztási frakcionáló kapacitással rendelkeznek, így számuk 1,1-1,4. Háztartási holdfényoszlop esetén az F = 3-5 az optimális.

Oszloptípusok

A pára és a folyadék érintkezési pontjainak növelésére szolgáló moonshine desztillációs oszlop, ahol hőcsere és diffúziós folyamatok zajlanak, töltőanyagokkal vannak ellátva, amelyek jelentősen növelik az érintkezési felületet. A belső felépítés típusa szerint az oszlopok lapos és csomagolt oszlopokra vannak osztva. A teljesítmény vagy magasság alapján történő besorolás nem mutat valós lehetőségeket.

Az érintkezési felület növelésére az oszlop belsejébe spirálba csavart finom rozsdamentes acél hálót, kis ömlesztett golyókat, Raschig gyűrűket, kis drótspirálokat helyeznek. Szorosan csomagolják vagy töltik fel az oszlophosszúság ¾ magasságáig, anélkül, hogy elérnék az alkoholfogyasztás helyét.

A hőmérőt fúvókáktól mentes zónában kell elhelyezni, és a környezet valós hőmérsékletét kell mutatnia. Az elektronikus hőmérőt a legkisebb tehetetlenséggel rendelkezőnek választják. Egyes oszlopmodellekben a tizedfok szerepet játszik. Ahhoz, hogy tiszta alkoholt kapjunk a mintavételi zónában, a hőmérsékletet 72,5-77 C között kell tartani.

A tárcsás desztillációs oszlop gyártása sokkal nehezebb - buboréksapka vagy szitatálcák kialakítása, amelyek belül vízszintes válaszfalak, amelyeken a folyadék némi késéssel áramlik át. Mindegyik tálcán buborékoló zóna jön létre, ami növeli a visszafolyatásból származó alkoholgőzök kivonási fokát. A rektifikáló oszlopokat néha erősítő oszlopoknak nevezik - ezek közel száz százalékos alkoholhozamot érnek el minimális idegen adalékanyag hozzáadásával.

Az oszlop atmoszférikus nyomáson működik, a külső környezettel való kommunikáció érdekében az oszlop speciális szeleppel vagy nyitott csővel van felszerelve a szerkezet felső részén. Ez a tény határozza meg a holdfényes desztillálóoszlop egyik jellemzőjét - különböző légköri nyomásokon eltérően működik. A hőmérsékleti rendszer néhány fokon belül változik (a tartály és az oszlop hőmérőjének különbsége). Az arányt kísérletileg állapítják meg. Emiatt fűtőelem oszloppal.

Működő rektifikáló oszlop vásárlásával, vagy saját kezű megépítésével különösebb nehézség nélkül juthat nagy tisztaságú alkoholhoz. Az oszlop különösen hatékony a hagyományos lepárlóból nyert holdfény lepárlására.