Какая проволока прочнее стальная или титановая. Какой металл считается самым прочным

Титан или сталь?

Очень популярный вопрос, который мучает многих: «Какие клапана купить: стальные или титановые». В этой статье мы постараемся помочь вам определиться с выбором.

В чем же отличия титановых и стальных клапанов, и почему нет победителя в общем зачете?

Масса клапана .

Титановый клапан кроссового мотоцикла (14 грамм)

Титановый клапан кроссового мотоцикла (14 грамм)

Первое отличие, которое бросается в глаза - это масса клапана. Титановый клапан при одинаковых размерах значительно легче свое стального брата. Пружина быстрее закроет клапан, масса которого меньше, по этому, чем меньше вес клапана, тем выше можно поднять планку максимальных оборотов с меньшим риском догнать клапан поршнем. При этом снижается нагрузка на ГРМ в целом, это дает некоторую прибавку к мощности за счет небольшого увеличения КПД. Например: практически на всех современных кроссовых мотоциклах и мотоциклах для кольцевых гонок используется титановые клапана.

Стальные клапана при том же размере имеют больший вес, поэтому с ними используются более жесткие пружины. При недостаточной жесткости пружин растет вероятность удара клапанов поршнем при работе двигателя на высоких оборотах. Жесткость пружин и больший вес клапанов создают повышенную нагрузку на ГРМ. Даже на маленьких двигателях кроссовых мотоциклов с объемом 125куб.см. со стальными клапанами используются достаточно жесткие, и даже двойные пружины.

Износостойкость.

Титановые сплавы сильно уступают стали, когда речь идет об износостойкости. Плохие антифрикционные свойства титана обусловлены налипанием титана на многие материалы и его взаимодействием с азотом и водородом при высоких температурах, из-за которых верхний слой становится хрупким и выкрашивается в процессе эксплуатации.

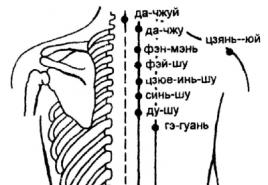

Разработанное в нашей мастерской многослойное защитное покрытие тарелки титанового клапана

Разработанное в нашей мастерской многослойное защитное покрытие тарелки титанового клапана

Для улучшения антифрикционных свойств, повышения износостойкости и защиты от внешней среды титановые клапана покрывают защитными покрытиями различных типов. Толщина таких покрытий, в зависимости от типа, варьируется от нескольких тысячных до сотых миллиметра. Это делает невозможным притирку клапана к седлу с целью герметизации камеры сгорания, т.к. во время притирки неизбежно будет повреждено защитное покрытие, и клапан быстро «провалится» в седло. Поэтому при установке титановых клапанов предъявляются повышенные требования к форме, чистоте фасок на седлах и их соосности относительно направляющей втулки.

Износостойкость и антифрикционные свойства стали на порядок выше, чем у титана, но значительно ниже, чем у защитных покрытий, которыми покрыт титановый клапан. При этом износостойкость фаски стального клапана сохраняется по всей толщине тарелки, а фаска титанового клапана сохраняет свои свойства и параметры ровно до тех пор, пока держится защитное покрытие.

Теплопроводность, коэффициент расширения и тепловой зазор

Теплопроводность и стойкость к высоким температурам у титановых сплавов ниже, чем у жаропрочных сталей. Охлаждение тарелки клапана играет еще более важную роль при использовании титановых клапанов. Именно по этому с титановыми клапанами рекомендуется использовать бронзовые седла клапанов, которые лучше отводят тепло от горячей тарелки клапана.

Коэффициент расширения титана намного меньше чем у стали. При использовании титановых клапанов допускается меньший тепловой зазор между направляющей втулкой и клапаном, чем при использовании стальных клапанов. Это положительно сказывается на точности посадки клапана в седло, что увеличивает ресурс пары седло-клапан.

Стоимость клапана и ремонта

В среднем титановые клапана дороже стальных. Во первых, потому что титан гораздо дороже в производстве чем сталь. Во вторых при производстве титановых клапанов необходимы дополнительные этапы производства (нанесение покрытий). И наконец- маркетинг.

Хотя порой можно встретить стальные клапана стоимость которых соизмерима с титановыми. Чаще такая картина наблюдается с оригинальными запчастями, где основной процент от стоимости занимает маркетинг.

В случае повреждения фаски, восстановление стального клапана обойдется в 3-4 раза дешевле, чем титанового.

Ресурс

"Обрыв" титанового клапана Yamaha Phazer 500 и "обрыв" стального клапана KTM EXC 450

Из-за тонкого защитного покрытия титановые клапана действительно более капризны, чем стальные, особенно при небрежном отношении и неквалифицированном обслуживании. Но, по опыту, и стальные и титановые клапана при должном внимании и обслуживании служат одинаково долго.

За время работы нам приходилось видеть «убитые» клапана при небольших пробегах, как на стальных, так и на титановых комплектах.

Стальные клапана имеет смысл менять на титановые в случаях если:

Двигатель регулярно эксплуатируется на повышенных оборотах

Планируется модернизация двигателя с целью увеличения мощности

Производится регулярное качественное обслуживание техники

Происходит смена назначения техники (из эндуро в кросс, например)

Титановые клапана имеет смысл менять на стальные если:

Двигатель не эксплуатируется на повышенных оборотах

Сложности с обслуживанием (проведение самостоятельного обслуживания и ремонта)

Нет возможности обрабатывать седла (есть возможность притереть клапана)

Титановый аналог слишком дорогой

Всегда используйте только те пружины, которые предназначены для данного типа клапанов!

При использовании новых клапанов настоятельно рекомендуем обрабатывать седла (формировать фаски) на хорошем оборудовании. Это особенно важно при использовании титановых клапанов. Притирка титановых клапанов не допускается.

13 февраля 2018 в 18:13Обычную древесину сделали более прочной, чем сталь или титан

- Научно-популярное

Дерево - отличный материал для… всего. Из него делают все, что только можно себе представить. Единственное, чего не хватает - прочности. Многие сорта дерева - очень прочные, но, к сожалению, недостаточно прочные, чтобы их можно было применять более широко. Специалисты из США добились увеличения прочностных характеристик древесины путем специальной ее обработки.

После того, как дерево подвергается обработке по новому методу, его прочность возрастает в десятки раз, оно становится более прочным, чем сталь или титан. При этом древесина по-прежнему остаются дружественным окружающей среде материалом, альтернативой пластикам или металлам.

«Фактически, это новый класс материалов с великолепным потенциалом», - заявил Ли Тенг, специалист из Мэрилендского университета. Работа Тенга и его коллег опубликована 7 февраля в авторитетном научном издании Nature.

Попытки укрепить дерево, изменить тем либо иным образом его характеристики не прекращаются десятилетиями . Некоторые методы удачные, другие - не очень. К числу удачных можно отнести выделение микроволокон целлюлозы, что позволяет создавать достаточно устойчивые к внешним воздействиям материалы.

Но Тенг с коллегами решили подойти к проблеме с другой стороны. Исследователи сфокусировались на модифицировании пористой структуры натуральной древесины. Изначально они стали пробовать кипятить различные сорта древесины, включая дуб, в растворе гидроксида натрия и сульфита натрия в течение семи часов. Этот процесс оставил целлюлозную структуру практически нетронутой, но окружающие целлюлозу компоненты частично ушли. Один из таких компонентов - лигнин, полимер, связывающий целлюллозу.

Затем команда поместила на сутки деревянный блок под пресс, одновременно нагрев его до 100 градусов Цельсия. В результате образовались деревянные планки толщиной в пятую часть от прежних параметров. Кроме того, этот материал оказался в три раза плотнее натуральной древесины и в 11,5 раз прочнее. Предыдущие попытки усилить прочностные характеристики приводили к повышению этого параметра максимум в 3-4 раза.

Сканирование волокон нового материала при помощи электронного микроскопа показало, что сдавливание уничтожает целлюлозные трубочки, которые сжимаются и переплетаются вместе. «Вы получаете нановолокна, размещенные вдоль оси роста дерева, сцепленные между собой», - заявил один из участников исследования.

Для того, чтобы проверить, насколько устойчива «древесина нового типа» к внешним факторам, команда стала выстреливать по паллетам из баллистической пушки, которая обычно используется для проверки прочности военных транспортных средств. Как оказалось, модифицированная древесина выдерживает удар 46-граммового стального снаряда, летящего со скоростью примерно 30 метров в секунду.

Это, конечно, гораздо медленнее, чем скорость пули, вылетевшей из ствола огнестрельного оружия, но все же и это солидное достижение. Такая скорость примерно соответствует скорости автомобиля, движущегося перед столкновением с препятствием. Да, американцы считают, что их метод позволяет создавать материал, пригодный для автомобилестроения.

Эксперты считают, что команда «улучшателей дерева» чрезмерно усложняет процесс, который может быть гораздо более простым. Например, просто воздействие высокой температуры, пара и давления способно значительно улучшить прочностные характеристики материала. А можно просто прокипятить дерево в течение 7 часов в растворе каустической соды. В результате получается достаточно прочный материал. 24-х слойная защита из такого дерева задерживает 9-мм пулю, которой стреляют из пистолета.

Микаэела Идер, исследователь из Института Макса Планка считает, что воздействие давления также упрочняет дерево - хотя в этом случае неясно, насколько сильно имеет место сплетение нановолокон. Тем не менее, авторы оригинальной работы уверены, что только их методика позволяет многократно улучшить прочность дерева. Коллеги согласны с ними, говоря, что у работы большой потенциал, и в будущем можно было бы создать коммерческую технологию для производства прочных строительных материалов из дерева.

Изготовление доспехов начинается не с того момента, когда мастер начнет выгибать пластины или клепать кольца, а с выбора металла. Если быть точными - с его производства. Ни в старину, когда кузнецы только учились производить доспехи, так интересующие нас сегодня, ни теперь без стали не обойтись. На современном рынке распространено несколько вариантов, которые мы и рассмотрим.

Итак, допустим, у нас нет кричного железа, настоящего горна и возможности выплавить металл из руды самостоятельно. В такой ситуации находятся, скажем без преувеличения, все. И, хотя все решают эту проблему по-своему, выбор материалов у них не так уж велик.

Эти материалы довольно легко перечислить - чем мы и займемся. Сталь Ст3 - самое типичное и простое, из чего можно сделать свой комплекc. Она отличается от стали, которая была в распоряжении кузнецов в старину, хотя бы тем, что эта сталь - заводская, и ее состав, конечно, стандартен, где бы вы ни закупались. Это обычно листы толщиной около миллиметра. Если сталь толще, то доспехи будут слишком тяжелы, если тоньше - недостаточно прочны. Современная сталь прочнее средневековой, ее можно довольно легко выбивать, придавать любую форму, и в результате получаются хорошие доспехи - конечно, если материал окажется в руках опытного мастера. Эта сталь по качеству выше, чем была в распоряжении мастеров когда-то, но в целом она вполне подходит для создания доспехов. Она более прочная, по-другому обрабатывается, однако это самый близкий к аутентичному материал из легко доступных на рынке.

Средний вес комплекта доспехов из стали Ст3 составляет 20-25 килограммов, иногда может доходить до 30. Конечно, легко двигаться в них можно только при наличии навыка, но любой, кто тренировался более-менее регулярно, знает, как этот навык достигается. Кроме стали этой распространенной марки, существуют и другие варианты. Например, в Средневековье был совершенно неизвестен титан, однако современные реконструкторы доспехи из него делают, и довольно успешно. Разумеется, речь идет не о титане в чистом виде, а о сложном сплаве с титаном. Титановый сплав более углеродист, чем сталь, он прочнее и легче, не мнется от ударов и проще обрабатывается, поэтому доспехи из него можно изготовить быстрее. Прочность сплава такова, что из него можно делать пластины толщиной менее миллиметра - примерно 0,8. Меньшая толщина влечет за собой существенно меньший вес, который боец понесет на своих плечах, когда выйдет на ристалище. Так, «титановый» комплекc в среднем весит около 15 килограммов, а самый тяжелый - до 20, нижнего предела для обычного доспеха. Например, латные рукавицы за счет использования этого сплава теряют около 30 процентов своего обычного веса, корпусная защита одной и той же модели вместо 20 может весить 12 килограммов.

Наконец, зачастую доспехи создаются из нержавеющей стали - сплава, который не поддается коррозии. В целом характеристики такого доспеха будут такими же, как у доспехов из СТ3, однако владелец избавлен от необходимости постоянно чистить заржавевший от росы или дождя доспех. Таким образом, «нержавеющие» доспехи проще в уходе, но вот их историчность некоторыми ставится под сомнение из-за того, что настоящий аутентичный доспех просто обязан ржаветь. Современные правила не запрещают использование нержавеющих сталей при изготовлении комплектов защитного снаряжения, но правильность их использования с точки зрения исторической реконструкции средневековья остается спорным вопросом.

Наверное, почти о каждом из 108 известных ныне элементов написаны научные монографии, не раз предпринимались попытки рассказать обо всех элементов сразу, но здесь мы расскажем о металле будущего - ТИТАНЕ .

До 1795 г. элемент №22 назывался "менакином". Так назвал его в 1791 г. английский химик и минеролог Уильям Грегор, открывший новый элемент в минерале менаканите. Спустя четыре года после открытия Грегора немецкий химик Мартин Клапрот обнаружил новый химический элемент в другом минерале - рутиле - и в честь царицы эльфов Титании, (германская мифология) назвал его титаном . По другой версии название элемента происходит от титанов, могучих сыновней богини земли Геи (греческая мифология). В 1797 г. выяснилось, что Грегор и Клапрот открыли один и тот же элемент, и хотя Грегор сделал это раньше, за новым элементом утвердилось имя, данное ему Клапротом. Но ни Грегору, ни Клапроту не удалось получить элементарный титан . Выделенный ими белый кристаллический порошок был двуокисью титана ТiO2 . Восстановить этот окисел, выделить из него чистый металл долгое время не удавалось никому из химиков. В 1823 г. английский ученый У. Волластон сообщил, что кристаллы, обнаруженные им в металлургических шлаках завода "Мортир - Тидвиль", - не что иное, как чистый титан . А спустя 33 года известный немецкий химик Ф. Вёлер доказал, что и эти кристаллы были опять - таки соединением титана, на этот раз - металлоподобным карбонитридом.

Много лет считалось, что металлический титан впервые был получен Берцелиусом в 1825 г. при восстановлении фтортитана калия металлическим натрием. Однако сегодня, сравнивая свойства титана и продукта, полученного Берцелиусом, можно утверждать, что президент Шведской академии наук ошибался, ибо чистый титан быстро растворяется в плавиковой кислоте (в отличии от многих других кислот), а металлический титан Берцелиуса успешно сопротивлялся её действию.

В действительности титан был впервые получен лишь в 1875 г. русским учёным Д.К. Кирилловым. Результаты этой работы опубликованы в его брошюре "Исследование над титаном". Но работа малоизвестного русского ученого осталась незамеченной. Ещё через 12 лет довольно чистый продукт - около 95% титана - получили соотечественники Берцелиуса, известные химики Л. Нильсон и О. Петерсон, восстанавливавшие четырёххлористый титан металлическим натрием в стальной геометрической бомбе. В 1895 г. французский химик А. Муассан, восстанавливая двуокись титана углеродом в дуговой печи и подвергая полученный материал двукратному рафинированию, получил титан, содержавший всего 2%примесей, в основном углерода. Наконец в 1910 г. американский химик М. Хантер, усовершенствовав способ Нильсона и Петерсона, сумел получить несколько граммов титана чистой около 99%. Именно поэтому в большинстве книг приоритет получения металлического титана приписывается Хантеру, а не Кириллову, Нильсону или Муассану. Однако ни Хантер, ни его современники не предсказывали титану большого будущего. Всего несколько десятых процента примесей содержалось в металле, но эти примеси делали титан хрупким, непрочным, непригодным к механической обработки. Поэтому некоторые соединения титана нашли применения раньше, чем сам металл.

Четыреххлористый титан например, широко использовали в первую мировую войну для создания дымовых завес. ПРОФЕССИЯ ДВУОКИСИ В 1908 г. в США и Норвегии началось изготовление белил не из соединений свинца и цинка , как делалось прежде, а из двуокиси титана. Такими белилами можно окрасить в несколько раз большую поверхность, чем тем же количеством свинцовых или цинковых белил. К тому же у титановых белил больше отражательная способность, они не ядовиты и не темнеют под действием сероводорода.В медицинской литературе описан случай.

Двуокись титана входит в состав фарфоровых масс, тугоплавкий стекол, керамических материалов с высокой диэлектрической проницаемостью. Как наполнитель, повышающий прочность и термостойкость, её вводят в резиновые смеси, однако все достоинства соединений титана кажутся не существенными на фоне уникальных свойств металлического титана.

ЭЛЕМЕНТАРНЫЙ ТИТАН В1925 г. голландские учёные ван Аркель и де Бур иодидным способом (о нём - ниже) получили титан высокой степени чистоты - 99,9%. В отличие от титана, полученного Хантером, он обладал пластичностью: его можно было ковать на холоде, прокатывать в листы, ленту, проволоку и даже в тончайшую фольгу. Но даже не это главное. Исследование физико-химических свойств металлического титана приводило к почти фантастическим результатам. Оказалось, например, что титан, будучи почти вдвое легче железа (плотность титана 4,5 г/см3), по прочности превосходит многие стали. Сравнения с алюминием оказалось тоже в пользу титана: титан всего в полтора раза тяжелее алюминия, но зато в шесть раз прочнее и, что особенно важно, он сохраняет свою прочность при температурах до 500 С (а при добавки легирующих элементов элементов - до 650 С), вто время как прочность алюминиевых и магниевых сплавов резко падает уже при 300С. Титан обладает и значительной твёрдостью: он в 12 раз твёрже алюминия, в 4 раза - железа и меди. Ещё одна важная характеристика металла - предел текучести. Чем он выше, тем лучше детали из этого металла сопротивляются эксплуатационным нагрузкам, тем дольше они сохраняют свои формы и размеры.

Предел текучести у титана почти в 18 раз выше, чем у алюминия. В отличие от большинства металлов титан обладает значительным электросопротивлением: если электропроводность серебра принять за 100, то электропроводность меди равна 94, алюминия - 60,железа и платины - 15, а титана - всего 3,8. Вряд ли нужно объяснять, что это свойство,как и немагнитность титана, представляет интерес для радиоэлектронники и электротехники. Замечательна устойчивость титана против коррозии. На пластинке из этого металла за 10 лет пребывания в морской воде не появилось и следов коррозии. За такой срок от железной пластинки остались бы одни воспоминания. Оэтому не случаен интерес к титану авиаконструкторов, судостроителей и гидростроителей. В конце 1968 г. поднялся в воздух первый в мире сверхзвуковой пассажирский лайнер Ту-144. Рули поворота, элероны и некоторые другие детали этого гигантского самолёта, нагревающиеся во время полёта до высокой температуры, выполнены из титана.

КАК ПОЛУЧАЮТ ТИТАН.

Цена - вот что сегодня ещё тормозит производство и потребление титана . Собственно, высокая стоимость - не врожденный порок титана. В земной коре его много - 0,63%. Дорогая цена - следствие чрезвычайной сложности извлечение титана из руд. Если принять стоимость титана в концентрате за единицу, то стоимость готовой продукции - титанового листа в сотни раз больше. Объясняется это высоким сродством титана многим элементам и прочностью химических связей в его природных соединениях. Отсюда - сложности технологии. Вот как выглядит магниетермический способ производства титана , разработанный в 1940 г. американским учёным У. Кролем.

Двуокись титана с помощью хлора (в присутствии углерода) переводят в четырёххлористый титан: TiO2+C+2Cl2=TiCl4+CO2 Процесс идёт на трудоёмкость и энергоёмкость производство титана, оно уже сейчас становится одной из важнейших отраслей металлургии. Если в 1947 г. в США было получено всего 2 т этого металла, то через 15 лет - более 350 тыс. т. А в 1975 г. потребление титана в слитках составило в США более 12 млн. т.

Кажется, ещё недавно титан называли редким металлом - сечас он важнейший конструкционный материал. Объясняется это только одним: редким в шахтных электропечах при 800 - 1250 С. Другой вариант - хлорирование в расплаве солей щелочных металлов NaCl и KCl. Следующая операция (в одинаковой мере важная и трудоёмкая) - очистка TiCl4 от примесей - проводится разными способами и веществами. Четырёххлористый титан в обычных условиях представляет собой жидкость с температурой кипения 136 С. Разорвать связь титана с хлором легче, чем с кислородом. Это можно сделать с помощью магния по реакции: TiCl4+2Mg = Ti+2MgCl2. Эта реакция идёт в стальных реакторах при 900 С. В результате образуется так называемая титановая губка , магнием и хлоридом магния. Их испаряют в герметичном вакуумном аппарате при 950 С, а титановую губку затем спекают или переплавляют в компактный металл. Натриетермический метод получения металлического титана в принципе мало чем отличается от магниетермического. Эти два метода наиболее широко применяются в промышленности. Для получения более чистого титана и поныне используется иодидный метод, предложенный ван Аркелем и де Буром. Металлотермический губчатый титан превращают в иодид TiI4, который затем возгоняют в вакууме. На своём пути пары иодида титана встречают раскалённую до 1400 С титановую проволоку. При этом иодид разлагается, и на проволоке нарастает слой чистого титана. Этот метод производства титана малопроизводителен и дорог, поэтому в промышленности он применяется крайне ограниченно. Несмотря сочетанием полезных свойств элемента №22. И, естественно, потребностями техники.

ТИТАН РАБОТАЕТ

Роль титана как конструкционного материала , основы высокопрочных сплавов для авиации, судостроения и ракетной техники, быстро возрастает. Именно в сплавы идёт большая часть выплавляемого в мире титана. Широко известен сплав для авиационной промышленности, состоящий из 90% титана, 6% алюминия и 4% ванадия. В 1976 г. в американской печати появились сообщения о новом сплаве того же назначения: 85% титана, 10% ванадия, 3% алюминия и 2% железа. Утверждают, что этот сплав не только лучше, но и экономичнее. А вообще в титановые сплавы входят очень многие элементы, вплоть до платины и палладия. Последние (в количестве 0,1 - 0,2%) повышают и без того высокую химическую стойкость титановых сплавов . Прочность титана повышают и такие «легирующие добавки», как азот и кислород. Но вместе с прочностью они повышают твёрдость и, главное, хрупкость титана , поэтому их содержание строжайшие регламентируются: в сплав допускаются не более 0.15% кислорода и 0,05% азота. Несмотря что титан дорог, замена им более дешёвых материалов во многих случаях оказывается экономически выгодной. Вот характерный пример.

Корпус химического аппарата, изготовленный из нержавеющей стали, стоит 150 рублей, а из титанового сплава - 600 рублей, но при этом стальной реактор служит лишь 6 месяцев, а титановый - 10 лет. Прибавьте затраты на замену стальных реакторов, вынужденные простои оборудования - и станет очевидно, что применять дорогостоящий титан бывает выгоднее, чем сталь. Значительные количества титана использует металлургия.

Существуют сотни марок сталей и других сплавов, в состав которых титан входит как легирующая добавка. Его вводят для улучшения структуры металлов, увеличения прочности и коррозийной стойкости. Некоторые ядерные реакции должны совершаться в почти абсолютной пустоте. Ртутными насосами разрежение может быть доведено до нескольких миллиардных долей атмосферы. Но этого не достаточно, а ртутные насосы на большее не способны. Дальнейшая откачка воздуха осуществляется уже особыми титановыми насосами. Кроме того, для достижения ещё большего разрежения по внутренней поверхности камеры, где протекают реакции, распыляют мелкодисперсный титан . Титан часто называют металлом будущего. Факты, которыми уже сейчас располагают наука и техника, убеждают, что это не совсем так - титан уже стал металлом настоящего.

Лишь три технически важных металла - алюминий, железо и магний - распространены в природе больше, чем титан . Количество титана в земной коре в несколько раз превышает запасы меди, цинка, свинца золота, серебра, платины, хрома, вольфрама, ртути, молибдена, висмута, сурьмы, никеля и олова , вместе взятых.

Титан используется для производства баллонов, в которых газы могут храниться длительное время под большим давлением. В американских ракетах типа «Атлас» сферические резервуары для хранения сжатого гелия сделаны из титана . Из титановых сплавов изготовляют баки для жидкого кислорода, применяемые в ракетных двигателях.

На Усть-Каменогорском титаномагниевом комбинате для управления технологическими процессами впервые в этой отрасли были применены счётно- решающие машины «Марс». С их помощью регулируют температуру, давление и другие параметры технологического процесса получение титановой губки.

Приятно считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана - это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца. Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали. Если необходимо разрезать листы из титана , то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках. При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью. При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь. При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами. Основной метод - сварка. Самые первые попытки сварить титан были неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана - обычная промышленная технология. Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие. Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом. Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно. Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди. В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность - окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана , так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели. Соединять титан с титаном, а также с другими металлами можно и механически - клепкой или при помощи болтов. При использовании титановых заклёпок время клёпки увеличивается почти вдвое по сравнению с применением высокопрочных алюминиевых деталей, а гайки и болты из нового промышленного металла непременно покрывают слоем серебра или синтетического материала тефлона, иначе при завинчивании гайки титан будет, как это ему неизменно присуще, налипать и задираться и резьбовое соединение не сможет выдержать больших напряжений. Склонность к налипанию и задиранию, обусловленная высоким коэфициентом трения, - очень серьёзный недостаток титана. Это приводит к тому, что титановые сплавы быстро изнашиваются и их нельзя использовать для изготовления деталей, работающих в условиях трения скольжения. При скольжении по любому металлу титан налипает на его поверхность, и деталь вязнет, схваченная липким слоем титана. Впрочем, говорить, что титановые сплавы нельзя применять при изготовлении трущихся деталей, неверно. Существует немало способов, упрочняющих поверхность титана и устраняющих склонность к налипанию. Один из них - азотирование. Процесс заключается в том, что детали, нагретые до 850-950 градусов, выдерживают в чистом газообразном азоте более суток. На поверхности металла образуется золотисто-жёлтая плёнка нитрида титана большой микротвёрдости. Износостойкость титановых деталей повышается во много раз и не уступает изделиям из специальных поверхностно упрочнённых сталей. Другой распространённый метод устранения склонности титана к задиранию - оксидирование. При этом в результате нагрева на поверхности деталей образуется окисная плёнка. При низкотемпературном оксидировании свободный доступ воздуха к металлу затруднён и окисная плёнка получается плотной, хорошо связанной с основной толщей титана. Высокотемпературное оксидирование заключается в том, что в течении 5-6 часов детали выдерживают на воздухе нагретыми до 850 градусов, а затем резко охлаждают в воде, чтобы удалить с поверхности рыхлую окалину. В результате оксидирования сопротивление износу возрастает в 15-100 раз.

Титановые сплавы несравненно более стойки и оборудовании, изготовленное из них, служит гораздо дольше. Титановые ёмкости в цехах хлорирования работают по 3-4 года, тогда как стальные выходят из строя уже через 2 месяца. При отсасывании отходящих газов титано-магниевого производства титановые вентиляторы эксплуатируются 5 лет, стальные - не более 1-2 месяцев, срок службы газоходов из титана в 20, в 30 раз превышает срок службы стальных! В 1969 году на Березниковском титано-магниевом комбинате была пущена 120- метровая вытяжная труба. Труба кактруба - для выброса производственных газов, внешне ничего особенно собой не представляет. И мало ли заводских труб! Но березниковского бала особенной: впервые в мировой практике она была изготовлена из титана. Ныне она уже не единственная в мире: точно такая же труба возведена и на Запорожском титано-магниевом комбинате. Планируются построить ещё несколько титановых титановых труб на различных заводах страны. Успешно используют титан в титановой промышленности и за рубежом. Американская фирма ТМКА сообщает, что титановый агрегат для выщелачивания магния и хлористого магния из титановой губки (в США губку очищают не нагревании в вакууме, а промыванием «царской водкой») заменил более десятка прежних малопроизводительных аппаратов и приносит ежегодный доход в 370 тысяч долларов. При получении магниевых сплавов используют стойкие в расплавленном магнии титановые мешалки и тигли. Из титана изготовляют также лопасти перемешивающих устройств на известковых газоотчистках. Титан оказался наиболее подходящим материалом для изготовления матриц, применяемых при электролитическом осаждении меди. Внедрение титановых матриц на ряде предприятий страны намного облегчило труд рабочих-сдирщиков, на 30 процентов повысило производительность труда. Срок службы матриц увеличился в 3 раза. С титанового барабан-катода снимают гораздо более высококачественную медную фольгу, тогда как при использовании катода из нержавеющей стали процент брака велик, фольга получается шероховатой. Весьма эффективными оказываются титановые приспособления для отчистки и подачи отходящих газов агломашин, плавильных и обжиговых печей в производстве свинца и цинка, а также детали реакторов, сгустителей, змеевиков и многого другого оборудования из нового промышленного материала.

Титан находит применение при производстве вольфрама и молибдена, сурьмы ртути, циркония, редкоземельных и драгоценных металлов. При обработки цветных меиаллов используют титановые травильные ванны, детали очистных сооружений, установок переработки раствора, ёмкости, что намного повышает срок службы оборудования. На одном из из уральских заводов из титана изготовляют клещи, которыми захватывают горячие прокатываемые и прессуемые металлические заготовки. Масса ручного инструмента уменьшилась вдвое. Вспомогательное оборудование из титана используют на некоторых предприятиях чёрной металлургии нашей страны.

Благодаря высокой коррозийной стойкости в сернистых газах новый конструкционный материал обеспечивает надёжную работу электрофильтров, применяемых в коксохимическом и ферросплавном производствах, повышает долговечность газоочистных сооружений доменных, мартёновских, конверторных и агломерационных цехов. Более 10 лет работают на Запорожском коксохимическом заводе титановые нутч- фильтры, растворители, кристаллизаторы, трубопроводы и другое оборудование участка роданистого натрия. Кроме того, благодаря их применению удалось избежать в конечном продукте примесей железа, тяжёлых металлов, которые по техническим условиям недопустимы и от которых прежде невозможно было избавиться. Испытания, проведённые на заводе «Запорожсталь» Институтом титана, показали, что, если использовать для слива отработанных травильных растворов трубопроводы из нового металла, их срок службы будет измеряться десятками лет. ныне существуют звенья, изготовленные из углеродистой стали и защищённые резиной, служат полтора, максимум три месяца. Вот почему предприятие решило приобрести полкилометра титановых труб для замены ими стальных. Очень перспективно облицовывать титаном ванны, используемые на многих металлургических, сталепроволочных-канатных, метизных заводов для травления заготовок в кислотах с целью удаления окалины с поверхности. Поскольку травильные растворы загрязнены частицами железа и его соединений, а также содержат специальные солевые добавки (что способствует замедлению коррозии), стойкость титана в них намного выше, чем в обычных растворов кислот - без добавок и примесей, благодаря чему титановые травильные ванны служат десятки лет, тогда как обычные выходят из строя гораздо раньше.

Титановое оборудование широко внедряется в целлюлозно-бумажную промышленность. Оно с успехом используется на Братском и Сыктывкарском лесопромышленных комплексах, Советском и Котласском целлюлозно-бумажных комбинатах, Байкальском целлюлозном заводе и некоторых других предприятиях. Институтом ЦНИИбумаш спроектированы отбельные установки для массового применения на предприятиях отрасли. Они состоят из отбельных башен, баков, смесителей, мерников, трубопроводов и запорной арматуры. Всё оборудование делается из титана. Заводы уже приступили к выпуску таких установок. Титан оказывается незаменимым для бумажников, выручая их давая значительный технико-экономический эффект. В цехе белильных растворов Сыктывкарского лесопромышленного комплекса стальные трубопроводы требовали полной замены через каждую неделю. Срок службы титановых трубопроводов настолько превосходит срок службы стальных, что при этом не только окупается стоимость более дорогого материала, но и ежегодно предприятие получает 120 тысяч рулей прибыли! Каждая титановая воздуходувка, работающая в том же цехе взамен агрегатов из нержавеющей стали, выходивших из строя каждые 2 недели, экономит предприятию около двух с половиной тысяч рублей. Титан применяют в контрольно-измерительной и регулирующей аппаратура трёх линий производства сульфатной целлюлозы, где технологические процессы полностью автоматизированы. Металл используют для изготовления чехлов, защищающих датчики приборов, которые работают в агрессивных средах. Винипласт защищал их на протяжении всего лишь 15 дней, титан служит около 7 лет и благодаря столь продолжительному сроку работы даёт существенную экономию. Семь титановых чехлов, которыми прикрывают датчики приборов на Братском ЛПК, дают предприятию 20 тысяч рублей годовой экономии. Всего же от применения титана лесопромышленный комплекс ежегодно получает более 150 тысяч рублей прибыли. Коррозионностойкий металл оказывается весьма кстати также в гидролизной и лесохимической промышленности, где он хорошо зарекомендовал себя в качестве материала для изготовления аппаратуры в производстве уксусной кислоты, этилацетата и других очень едких веществ. Зарубежные фирмы применяют титановые теплообменники, вентиляторы, насосы, запорную арматуру. В Швеции пластинчатые титановые теплообменники работают в растворах хлоридов, хлоратов, а также в жидкостях, содержащих активный хлор. В США аппаратуру из титана внедряют в цехах варки целлюлозы, где техника, изготовленная из нержавеющей стали, полностью выходит из строя через два года работы и её необходимо заменять. Замена же Только одного промывного аппарата обходится в 80 тысяч долларов. Титановое оборудование используют в целлюлозно-бумажной промышленности Японии, Англии, ЧССР, Финляндии. Разработчики аппаратуры целлюлозно-бумажной производства утверждают, что опыт эксплуатации титанового оборудования показал неоспоримое преимущество этого металла перед другими конструкционными и коррозионностойкими материалами. Остаётся только добавить, что с каждым годом, даже месяцем, всё больше титана применяется для производства бумаги и в том, что её дифицит будет всё же преодолён, что страна получит в избытке не только материал для печатания книг и газет, но картон, бумагу для технических целей и для расфасовки пищевых продуктов, большое количество бумажно- беловых товаров, немалая заслуга будет принадлежать и металлу, носящему имя титан. ДЕШЕВЛЕ? МОЖНО Что бы ни говорилось о реальной и бесспорной экономической эффективности использования титана при существующем уровне цен, нет никакого сомнения в том, что будь титан подешевле - масштаба его производства и применения выросли бы неизмеримо. Соответственно возросла бы и польза, которую приносит народному хозяйству этот металл. Но ведь цена не должна быть ниже себестоимости, а себестоимость титана ещё высокая. Собственно говоря, высокая себестоимость титановой губки, а именно стоимость губки определяет сравнительно высокие цены титановых полуфабрикатов и оборудования, изготовленного из этого металла. С целью снижения себестоимости во всём мире непрерывно ведут многочисленные исследовательские работы, направленные на совершенствование существующей технологии производства титана, а также на разработку способов прямого извлечения металла из руд. Ежегодно выдаются десятки патентов на новые методы получения металлического титана, на модификацию уже известных технологических операций. Однако эти новые методы не в состоянии конкурировать с известными промышленными способами, а предлагаемое совершенствование последних не настолько существенно, чтобы ощутимо снизить стоимость титана. Справедливости ради надо сказать, что стоимость титановой губки претерпела значительные изменения с момента выпуска первых промышленных партий. Так, например, в нашей стране цены на титановую губку в связи с непрерывным снижением себестоимости уменьшались в 5 раз, в результате чего даже более высококачественная губка стоит сейчас вдвое дешевле, чем прежде. Уменьшение стоимости титановой губки позволяет снижать цены на титановые полуфабрикаты: на листы, трубы, прудки, гнутые профили и т.п. Последнее снижение цен на полуфабрикаты было в 1975 году, в результате чего эти изделия стали стоить в среднем на 25 процентов дешевле. И всё же стоимость титана снижается не так быстро, как хотелось бы, и у этого есть объективные, пока ещё непреодолимые причины. Но, может быть, и при существующем уровне цен есть какая-нибудь возможность удешевить оборудование. Изготовленное с применением этого металла? Да, такая возможность действительно есть. Не во всех случаях так уж необходимо, чтобы аппаратура была изготовлена целиком из титана. Нередко достаточно и того, что стойкий против коррозии металл будет защищать только внутреннюю её поверхность, только те места, которые соприкасаются с агрессивной средой. Основная же масса конструкции может быть изготовлена из обычной стали, прочность которой достаточна, чтобы выдерживать большие давления. Таким образом достигается оптимальный вариант использования титана, который незначительно удорожает стоимость оборудования. Но сварка титана с другими металлами, повторяем, практически невозможна.

Как же соединяют титан со сталью? Существует несколько методов. Когда оборудование не предназначено для работы при высоких температурах и не подвергается воздействию вакуума, поверхность его футеруют (т.е. выкладывают) тонким слоем титана . Но футерованное оборудование нельзя применять при температурах выше 100 градусов, так как при нагревании сталь расширяется значительно в большей степени, чем титан, что и приводит к повреждению футерованной конструкции. Кроме того, наличие зазора между футеровкой и кожухом не позволяет применять такое оборудование в процессах. Связанных с воздействием вакуума. В этом случае для изготовления оборудования используют двухслойный металл титан - сталь, где слой титана составляет от одной двадцатой до одной пятой части от всей толщины металла. И здесь слой титана обеспечивает коррозийную стойкость, а более дешевый материал - заданные механические характеристики. Титан и сталь соединяют друг с другом при помощи взрывной волны или методом прокатки в вакууме. В результате материалы связаны между собой не просто механически, а физически, что приводит к улучшению теплопередачи и позволяет оборудованию из двухслойного металла выдерживать повторяющие нагревы до 500 и более градусов и закалку в воде. Из биметалла титан - сталь изготовляют такое оборудование, как варочные котлы и отбельные башни целлюлозно-бумажного производства, ёмкости и колонны, применяемые в нефтехимии и металлургии. Использование биметаллического листа взамен цельнотитанового даёт существенную экономию. Другой путь снижения стоимости титановых изделий - изготовление их методом фасонного литья. Замена поковок фасонными отливками снижает расход металла в три с лишним раза, уменьшает трудоёмкость механической обработки. Каждая тонна фасонных отливок, используемых в замен поковок, экономит более 20 тысяч рублей.

Методом литья изготавливают запорную арматуру, части насосов, приборов, детали, применяемые в машиностроении. В промышленности при производстве и обработки титана образуется большое количество отходов, состоящих из титановой губки, стружки, обрезков, кусков, лома. Основная масса этих отходов не используется, а накапливается на предприятиях, где отходы различных сплавов перемешиваются друг с другом и загрязняются. Специалисты уже давно задумываются над тем, как использовать этот металл. Наиболее целесообразно перерабатывать отходы титана во вторичные сплавы. Эти сплавы несколько уступают основным по однородности, прочности и другим механическим характеристикам. Загрязнённость примесями приводит к тому, что их стойкость против коррозии ниже, чем у серийных сплавов, и тем не менее вторичные титановые сплавы в достаточной степени прочны и коррозионностойкие. Их можно с успехом и большой пользой применять в химической, нефтеперерабатывающей, лёгкой, пищевой промышленности. Сейчас ведутся опытно-промышленные разработки вторичных сплавов и изделий из них, получаемых методом литья. Вторичные титановые сплавы во многих агрессивных средах по своей коррозийной стойкости незначительно уступают первичным сплавам, а в некоторых средах даже превосходят их. Что же касается их стоимости, то при широком производстве они будут дешевле первичных на 25-30 процентов.

Значение металлов в человеческом обществе всё более возрастает. Переворот в технике происходит с интенсивным развитием алюминиевой и магниевой промышленности. В последние десятилетия человечество получило в своё распоряжение группы редких металлов. И вот уже в наши дни, в самые последние годы на авансцену истории «поднимается» новый промышленный металл - титан. Титан с большим правом, чем алюминий, можно назвать металлом нашего века, точнее - второй его половины, так как этот новый конструкционный материал впервые стали производить и использовать только в пятидесятые годы. Впрочем, титан так и называют: «металл 20 века». И как много значений у слова «титан», так много эпитетов и наименований у самого металла. «Вечный», «парадоксальный», «металл сверхзвуковых скоростей, «металл будущего», «дитя войны» - вот только некоторые из них. Титан называют металлом будущего. Это, конечно, правильно. В будущем появятся новые области применения замечательного материала, люди создадут сплавы с ещё более удивительными свойствами. Но ведь будущее начинается сегодня, будущее и настоящее не отдельны непроходимой границей. Титан давно стал материалом современности - ценным, важным и необходимым. Больше того, широкое, повсеместное его применение как раз позволит скорее приблизить то светлое и прекрасное будущее, о котором мы все мечтаем.