Технология нанесения защитно декоративных лакокрасочных покрытий. Лакокрасочные покрытия (разделение на классы и методы нанесения)

Лакокрасочные материалы применяются, как правило, комплектно. При создании лакокрасочных покрытий на изделие последовательно наносят грунт, шпатлевку, эмаль и лак. Общая толщина покрытия составляет 60-100 мкм, а иногда и больше. Все слои наносятся тонким слоем для создания оптимальных условий для испарения растворителей и отверждения материалов. Поэтому лакокрасочные покрытия формируют в несколько слоев, каждый последующий слой наносят после высыхания предыдущего. Технологические операции процесса окраски называют в соответствии с названием наносимого материала: грунтованием, шпатлеванием, окраской, лакированием.

При нанесении лакокрасочных материалов большое влияние на качество покрытия оказывает подготовка окрашиваемой поверхности.

Для увеличения адгезионной связи покрытия с поверхностью окрашиваемого изделия ее тщательно очищают от загрязнений и придают ей необходимую шероховатость.

Очистку поверхности производят механическими и химическими способами. При механических способах используют механизированный абразивный инструмент, пескоструйную и гидроабразивную обработку, а также галтовку, применяемую для очистки поверхности мелких металлических деталей. Галтовка осуществляется во вращающемся барабане, в который загружают очищаемые детали и очищающие чугунные мелкие изделия с острыми гранями.

Химическая очистка предназначена для удаления грязи и масла с поверхности окрашиваемых изделий. Для этого используют щелочные растворы, в которые добавляют эмульгаторы и поверхностно-активные вещества, легкокипящие жидкости (растворители) или эмульсию растворителя в воде. У каждого из этих способов есть свои преимущества и недостатки, поэтому при выборе материала для обезжиривания поверхности руководствуются технологической целесообразностью и возможностями производства.

Иногда для очистки металлических изделий используют травление поверхности с помощью кислот и щелочей.

Для улучшения адгезии лакокрасочных покрытий к металлу производят его фосфатирование и оксидирование. Фосфатирование заключается в образовании на металлической поверхности пористой пленки солей ортофосфорной кислоты - Zn 3 (P0 4) 2 Fe 3 (P04)2. Фосфатная пленка имеет мелкокристаллическую структуру и обладает высокой прочностью при ударе и изгибе.

Для подготовки к окраске алюминиевых изделий их поверхность оксидируют, т. е. на ней создают тончайшую (5-25 мкм) прочную оксидную пленку. Чаще всего применяют анодное оксидирование, при котором оксидная пленка создается с использованием в качестве электролита 20%-ного раствора серной кислоты. При химическом оксидировании используют сложные растворы окислителей.

При окрашивании металлов на подготовленную поверхность сначала наносят грунтовку, которая служит подслоем для нанесения лакокрасочного покрытия. Иногда грунтовка применяется в качестве самостоятельного защитного покрытия. Грунтовка должна обеспечивать высокую адгезию покрытия к металлу и обладать защитными свойствами. Это достигается сочетанием соответствующих пленкообразующих полимеров со специальными пигментами - ингибиторами коррозии металла, введением в композицию различных поверхностно-активных веществ и других добавок.

Грунтовки для металлов подразделяют на несколько типов.

Пассивирующие грунтовки содержат в своем составе наряду с пигментами хроматы и фосфаты.

Фосфатирующие грунтовки помимо пассивирующего действия, обеспечиваемого хроматными пигментами, фосфатируют металл вследствие присутствия в них фосфорной кислоты.

Протекторные грунтовки содержат большое количество цинковой пыли, что обеспечивает катодную защиту металлов, особенно эффективную в морской воде.

Изолирующие грунтовки содержат в качестве пигментов железный сурик и цинковые белила и защищают металл от проникновения влаги.

Преобразователи ржавчины содержат фосфорную кислоту, вступающую в химическое взаимодействие с продуктами коррозии на поверхности металла и преобразующую их в подслой под лакокрасочные покрытия.

Для выравнивания и исправления микро- и макродефектов поверхности применяют полимерные шпатлевки , которые производят на лаковой, масляной или клеевой основе. Шпатлевки содержат большое количество пигментов и наполнителей. Сухой остаток в шпатлевках достигает 80 %. Толщина слоя шпатлевки в отдельных случаях может доходить до 1 мм, а иногда и больше. Во избежание растрескивания на таких участках шпатлевка наносится в несколько слоев. Каждый последующий слой наносится после отверждения предыдущего.

Шпатлевки представляют собой пастообразную массу, которую наносят на поверхность шпателем. Некоторые жидкие шпатлевки наносят пневмораспылителем или кистью. После сушки зашпатлеван- ные участки подвергаются шлифованию ручным или механизированным способом.

Нанесение лакокрасочных материалов производится следующими способами:

- пневматическим распылением с помощью сжатого воздуха;

- безвоздушным распылением под высоким давлением;

- распылением в электрическом поле высокого напряжения;

- аэрозольным распылением с использованием в составе лакокрасочного материала сжиженных газов;

- окунанием;

- обливанием;

- электроосаждением в ванне с водоразбавляемым лакокрасочным материалом;

- валиками и кистями с использованием трафарета и без него.

Электроосаждение на катоде или аноде из водоразбавляемых лакокрасочных материалов, называемое электрофорезом, является наиболее экономичным способом нанесения лакокрасочных покрытий, особенно на изделия со сложной геометрией, например, кузов автомобиля.

Благодаря высокой проникающей способности водоразбавляемых лакокрасочных материалов метод электрофореза позволяет наносить их тонким равномерным слоем и на наружные, и на скрытые внутренние поверхности окрашиваемого изделия.

Порошковые краски, не содержащие растворители, наносят напылением в электрическом поле. При этом окрашиваемому изделию и порошкообразной полимерной краске сообщают заряды противоположного знака, в результате чего частицы дисперсной краски осаждаются на поверхности противоположно заряженного изделия, а затем сплавляются в печи.

Отверждение лакокрасочных материалов производится следующими способами:

- сушкой при температуре окружающего воздуха. Ее применение ограничено, так как многие лакокрасочные материалы, пленко- образование которых осуществляется в результате химического взаимодействия компонентов, не позволяют получать покрытия с высоким качеством без нагрева;

- конвективным нагревом горячим воздухом в специальных камерах;

- радиационным нагревом под действием инфракрасного излучения;

- индукционным нагревом в переменном электромагнитном поле;

- под воздействием ультрафиолетовых лучей. Этот способ применяется для сушки лакокрасочных материалов на основе растворов олигомеров в мономерах, способных к совместной полимеризации, например, для полиакрилатных эмалей.

Выбор технологии отверждения определяется химической природой лакокрасочного материала, необходимой для его отверждения температурой и возможностями нагрева окрашиваемого изделия. В тех случаях, когда производят окраску изделий из полимеров или других материалов с низкой теплостойкостью, температура отверждения лакокрасочного материала должна быть существенно ниже допустимой температуры их нагрева. Например, для изделий из аморфных полимеров температура отверждения должна быть на 30-40 °С ниже их температуры стеклования.

Новые строительные материалы и технологии кардинально изменили отношение к отделочным работам, в том числе к нанесению лакокрасочных покрытий. Новый уровень подхода обеспечивается, прежде всего, существенным улучшением эксплуатационных и декоративных свойств, а также расширением видов поверхностей, пригодных для нанесения лакокрасочных покрытий.

Как показывает статистика, основная часть дефектов появляется по причине неправильной подготовки окашиваемого основания. Важно правильно выбрать систему окраски и соблюсти технологии. Самым маловероятным дефектом является некачественная краска.

Чтобы разобраться в нюансах вышеперечисленного, разберемся в особенностях каждого типа возможного дефекта, отметим действия, которые необходимо предпринять во избежание этих последствий.

Подготовка окрашиваемого основания

Перед выполнением работ, надо оценить качество основания визуально, а также обратить внимание на повреждения. Основание может быть выполнено из неорганических и органических материалов, а также иметь плотную или пористую структуру. На бетонных основаниях не должно быть опалубочной смазки. Поверхность основания должна быть чистой и сухой. Если нанесение лакокрасочного покрытия планируется на старое основание, то его надежность можно проверить следующим способом. На старое покрытие наклеивается малярная лента, после чего резко отрывается. Если в результате лакокрасочный материал не оторвется, значит, его прочности будет достаточно.

Оценку проходит и впитывающая способность поверхности. Если вода быстро впитывается, то нанесенные составы (разбавляемые водой) не наберут достаточной прочности. В таком случае поверхность предварительно обрабатывается специальными грунтовками . При выявлении осыпания или неравномерности впитывания, также используются специальные грунтовки.

Выбор системы окраски

От выбора системы окраски будут зависеть сроки службы покрытия. Кроме того, правильный выбор позволит избежать дополнительных затрат.

Выбирая ту или иную систему, обратите внимание на эксплуатационные требования к поверхности, на физические свойства системы и на возможные цветовые решения.

Наиболее популярными системами являются:

- Акриловые (подходят практически любые поверхности; имеют богатые цветовые варианты) ;

- Силикатные (наилучшая проницаемость водных паров и углекислого газа; цветовая гамма очень ограничена);

- Силиконовые (высокая проницаемость водных паров и углекислого газа; высокая водоотталкивающая способность; подходят практически для любых минеральных поверхностей; наилучшие эксплуатационные и декоративные свойства; единственный минус - высокая стоимость).

Нанесение

Для того чтобы покрытие обеспечивала указанные свойства, необходимо чтобы толщина высохшей пленки была равна 100-120 мкм (для площади в 1м 2 порядка 200 мл краски). В случае использования жидкой краски на вертикальной поверхности, необходимо будет нанести порядка 4-5 слоев. Результат можно получить и за один проход, используя высококачественные тиксотропные краски. Краска разжижается при механическом воздействии и густеет в состоянии покоя, более того, при использовании такой краски становится возможным использовать технологию безвоздушного распыления Airless, позволяющая создавать идеальную поверхность.

Подводя итог, следует сказать, что нанесение лакокрасочных покрытий - процесс довольно простой, но у этого процесса есть множество нюансов, о которых было сказано в статье. И чем правильнее будут выполнены все этапы, тем большим будет срок службы. Также это позволит избежать больших затрат впоследствии, при проведении ремонтных работ в будущем.

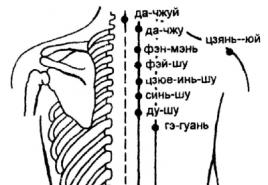

ЛАКОКРАСОЧНЫЕ ПОКРЫТИЯ образуются в результате пленкообразования (высыхания, отверждения) лакокрасочных материалов, нанесенных на пов-сть (подложку). Осн. назначение: защита материалов от разрушения (напр., металлов - от коррозии, дерева - от гниения) и декоративная отделка пов-сти. По эксплуатац. св-вам различают Л. п. атмосфере-, водо-, масло- и бензостойкие, химически стойкие, термостойкие, электроизоляционные, консервационные, а также спец. назначения. К последним относятся, напр., противообрастающие (препятствуют обрастанию подводных частей судов и гидротехн. сооружений морскими микроорганизмами), светоотражающие, светящиеся (способны к люминесценции в видимой области спектра при облучении светом или радиоактивным излучением), термоиндикаторные (изменяют цвет или яркость свечения при определенной т-ре), огнезащитные, противошумные (звукоизолирующие). По внеш. виду (степень глянца, волнистость пов-сти, наличие дефектов) Л. п. принято подразделять на 7 классов. Для получения Л. п. применяют разнообразные (ЛКМ), различающиеся по составу и хим. природе пленкообразователя . О ЛКМ на основе термопластичных пленкообразователей см., напр., Битумные , Эфироцеллюлозные лаки, о ЛКМ на основе термореактивных пленкообразователей - Полиэфирные лаки, Полиуретановые лаки и др.; к ЛКМ на основе масел относятся олифы, масляные краски, к модифицированным маслами - алкидные лаки (см. Алкидные смолы ). Используют Л. п. во всех отраслях народного хозяйства и в быту. Мировое произ-во ЛКМ составляет ок. 20 млн. т/год (1985). Более 50% всех ЛКМ расходуется в машиностроении (из них 20% - в автомобилестроении), 25% - в строит. индустрии. В стр-ве для получения Л. п. (отделочные) применяют упрощенные технологии изготовления и нанесения ЛКМ гл. обр. на основе таких пленкообразователей, как , водные дисперсии поливинилацетата, акрилатов или др., жидкое стекло. Большинство Л. п. получают нанесением ЛКМ в неск. слоев (см. рис.). Толщина однослойных Л. п. колеблется в пределах 3-30 мкм (для тиксотропных ЛКМ - до 200 мкм), многослойных - до 300 мкм. Для получения многослойных, напр. защитных, покрытий наносят неск. слоев разнородных ЛКМ (т. наз. комплексные Л. п.), при этом каждый слой выполняет определенную ф-цию: ниж. слой - грунт (получают нанесением грунтовки ) обеспечивает адгезию комплексного покрытия к подложке, замедление электрохим. коррозии

Защитное лакокрасочное покрытие (в разрезе): 1 -фосфатный слой; 2 - грунт; 3 - шпатлевка; 4 и 5 - слои .

металла; промежуточный - шпатлевка

(чаще применяют "второй грунт", или т. наз. грунт-шпатлевку) - выравнивание пов-сти (заполнение пор, мелких трещин и др. дефектов); верхние, покровные, слои (эмали; иногда для повышения блеска последний слой - лак) придают декоративные и частично защитные св-ва. При получении прозрачных покрытий лак наносят непосредственно на защищаемую пов-сть. Технол. процесс получения комплексных Л. п. включает до неск. десятков операций, связанных с подготовкой пов-сти, нанесением ЛКМ, их сушкой (отверждением) и промежут. обработкой. Выбор технол. процесса зависит от типа ЛКМ и условий эксплуатации Л. п., природы подложки (напр., сталь, Аl, др. и сплавы, строит, материалы), формы и габаритов окрашиваемого объекта. Качество подготовки окрашиваемой пов-сти в значит. степени определяет адгезионную Л. п. к подложке и его долговечность. Подготовка металлич. пов-стей заключается в их очистке ручным или механизир. инструментом, пескоструйной либо дробеструйной обработкой или др., а также хим. способами. Последние включают: 1) обезжиривание пов-сти, напр. обработка водными р-рами NaOH, а также Na 2 CO 3 , Na 3 PO 4 или их смесей, содержащими ПАВ и др. , орг. р-рителями (напр., бензином, уайтспиритом, три- или тетрахлорэтиленом) либо эмульсиями, состоящими из орг. р-рителя и воды; 2) - удаление окалины, ржавчины и др. продуктов коррозии с пов-сти (обычно после ее обезжиривания) действием, напр., в течение 20-30 мин 20%-ной H 2 SO 4 (70-80 °С) или 18-20%-ной НСl (30-40 °С), содержащими 1-3% ингибитора кислотной коррозии; 3) нанесение конверсионных слоев (изменение природы пов-сти; используется при получении долговечных комплексных Л. п.): а) фосфатирование, к-рое заключается в образовании на пов-сти стали пленки нерастворимых в воде трехзамещенных ортофосфатов, напр. Zn 3 (PO 4) 2 . Fe 3 (PO 4) 2 , в результате обработки металла водорастворимыми однозамещенными ортофосфатами Mn-Fe, Zn или Fe, напр. Mn(H 2 PO 4) 2 -Fe(H 2 PO 4) 2 , либо тонкого слоя Fe 3 (PO 4) 2 при обработке стали р-ром NaH 2 PO 4 ; б) (чаще всего электрохим. способом на аноде); 4) получение металлич. подслоев - цинкование или кадмирование (обычно электрохим. способом на катоде). Обработку пов-сти хим. методами обычно осуществляют окунанием или обливанием изделия рабочим р-ром в условиях механизир. и автоматизир. конвейерной окраски. Хим. методы обеспечивают высокое качество подготовки пов-сти, но сопряжены с послед. промывкой водой и горячей сушкой пов-стей, а следовательно, с необходимостью очистки сточных вод.

Методы нанесения жидких ЛКМ.

1. Ручной (кистью, шпателем, валиком) - для окраски крупногабаритных изделий (строит, сооружении, нек-рых пром. конструкций), исправления дефектов, в быту; используются ЛКМ естеств. сушки (см. ниже).

2. Валковый - механизир. нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки, щитовые элементы мебели, картон, металлич. фольга).

3. Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на пов-сти после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро-, хемо- и термоосаждением. В соответствии со знаком заряда пов-сти окрашиваемого изделия различают ано- и катофоретич. - частицы ЛКМ движутся в результате электрофореза к изделию, к-рое служит соотв. анодом или катодом. При катодном электроосаждении (не сопровождающемся окислением металла, как при осаждении на аноде) получают Л. п., обладающие повыш. коррозионной стойкостью. Применение метода элект-роосаждения позволяет хорошо защитить от коррозии острые углы и кромки изделия, сварные швы, внутр. полости, но нанести можно только один слой ЛКМ, т. к. первый слой, являющийся диэлектриком, препятствует электроосаждению второго. Однако этот метод можно сочетать с предварит. нанесением пористого осадка из др. пленкообразователя; через такой слой возможно электроосаж. При хемоосаждении. используют ЛКМ дисперсионного типа, содержащие ; при их взаимод. с металлич. подложкой на ней создается высокая поливалентных ионов (Ме 0:Ме +n), вызывающих коагуляцию приповерхностных слоев ЛКМ. При термоосаждении осадок образуется на нагретой пов-сти; в этом случае в воднодисперсионный ЛКМ вводят спец. добавку ПАВ, теряющего р-римость при нагревании.

4. Струйный облив (налив) - окрашиваемые изделия проходят через "завесу" ЛКМ. Струйный облив применяют для окраски узлов и деталей разл. машин и оборудования, налив - для окраски плоских изделий (напр., листового металла, щитовых элементов мебели, фанеры). Методы облива и окунания применяют для нанесения ЛКМ на изделия обтекаемой формы с гладкой пов-стью, окрашиваемые в один цвет со всех сторон. Для получения Л, п. равномерной толщины без подтеков и наплывов окрашенные изделия выдерживают в парах р-рителя, поступающих из сушильной камеры.

5. Распыление:

а) пневматическое - с помощью ручных или автоматич. пистолетообразных краскораспылителей, ЛКМ с т-рой от комнатной до 40-85 °С подается под давлением (200-600 кПа) очищенного воздуха; метод высокопроизводителен, обеспечивает хорошее качество Л. п. на пов-стях разл. формы;

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4-10 МПа в случае подогрева ЛКМ, при 10-25 МПа без подогрева);

в) аэрозольное - из баллончиков, заполненных ЛКМ и пропеллентом; применяют при подкраске автомашин, мебели и др.

Существ. недостаток методов распыления - большие потери ЛКМ (в виде устойчивого аэрозоля, уносимого в вентиляцию, из-за оседания на стенах окрасочной камеры и в гидрофильтрах), достигающие 40% при пневмораспылении. С целью сокращения потерь (до 1-5%) используют распыление в электростатич. поле высокого напряжения (50-140 кВ): частицы ЛКМ в результате коронного разряда (от спец. электрода) или контактного заряжения (от распылителя) приобретают заряд (обычно отрицательный) и осаждаются на окрашиваемом изделии, служащем электродом противоположного знака. Этим методом наносят многослойные Л. п. на металлы и даже неметаллы, напр. на древесину с влажностью не менее 8%, с токопроводящим покрытием. Методы нанесения порошковых ЛКМ: насыпание (насеивание); напыление (с подогревом подложки и газопламенным или плазменным нагревом порошка, либо в электростатич. поле); нанесение в псевдоожиженном слое, напр. вихревом, вибрационном. Мн. методы нанесения ЛКМ применяют при окраске изделий на конвейерных поточных линиях, что позволяет формировать Л. п. при повыш. т-рах, а это обеспечивает их высокие техн. св-ва. Получают также т. наз. градиентные Л. п. путем одноразового нанесения (обычно распылением) ЛКМ, содержащих смеси дисперсий, порошков или р-ров термодинамически несовместимых пленкообразователей. Последние самопроизвольно расслаиваются при испарении общего р-рителя или при нагр. выше т-р текучести пленкообразователей. Вследствие избират. смачивания подложки один пленко-образователь обогащает поверхностные слои Л. п., второй - нижние (адгезионные). В результате возникает структура многослоевого (комплексного) Л. п. Сушку () нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естеств. ) и при повыш. т-рах (горячая, "печная" сушка). Естеств. сушка возможна при использовании ЛКМ на основе быстровысыхающих термопластичных пленкообразователей (напр., перхлорвиниловых смол, нитратов целлюлозы) или пленкообразователей, имеющих ненасыщ. связи в молекулах, для к-рых отвердителями служат О 2 воздуха или влага, напр. и полиуретаны соотв., а также при применении двухупаковочных ЛКМ (отвердитель в них добавляется перед нанесением). К последним относятся ЛКМ на основе, напр., эпоксидных смол, отверждаемых ди- и полиаминами. Сушку ЛКМ в пром-сти осуществляют обычно при 80-160 °С, порошковых и нек-рых специальных ЛКМ - при 160-320 °С. В этих условиях ускоряется улетучивание р-ритсля (обычно высококипящего) и происходит т. наз. термоотверждение реакционноспособных пленкообразователей, напр. алкидных, меламино-алкидных, феноло-формальд. смол. наиб. распространенные методы термоотвсрждения -конвективный (изделие обогревается циркулирующим горячим воздухом), терморадиационный (источник обогрева - ИК излучение) и индуктивный (изделие помещается в переменное электромагн. поле). Для получения Л. п. на основе ненасыщ. олигомеров используют также отверждение под действием УФ излучения, ускоренных электронов (электронного пучка). В процессе сушки протекают разл. физ.-хим. процессы, приводящие к формированию Л. п., напр. подложки, удаление орг. р-рителя и воды, и (или) в случае реакционноспособных пленкообразователей с образованием сетчатых полимеров

(см. также Отверждение

).

Формирование Л. п. из порошковых ЛКМ включает оплавление частиц пленкообразователя, слипание возникших капелек и смачивание ими подложки и иногда термоотверждение. Пленкообразование из воднодисперсионных ЛКМ завершается процессом аутогезии (слипания) полимерных частиц, протекающим выше т. наз. миним. т-ры пленкообразования, близкой к т-ре стеклования пленкообразователя. Формирование Л. п. из органодисперсионных ЛКМ происходит в результате коалесценции полимерных частиц, набухших в р-рителе или пластификаторе в условиях естеств. сушки, при кратковременном нагревании (напр., 3-10 с при 250-300 °С). Промежуточная обработка Л. п.: 1) шлифование абразивными шкурками ниж. слоев Л. п. для удаления посторонних включений, придания матовости и улучшения адгезии между слоями; 2) верх, слоя с использованием, напр., разл. паст для придания Л. п. зеркального блеска. Пример технол. схемы окраски кузовов легковых автомобилей (перечислены последоват. операции): обезжиривание и фосфатирование пов-сти, сушка и охлаждение, грунтование электрофорезной грунтовкой, отверждение (180 °С, 30 мин), охлаждение, нанесение шумоизолирующего, герметизирующего и ингибирующего составов, нанесение эпоксидной грунтовки двумя слоями, отверждение (150 °С, 20 мин), охлаждение, шлифование грунтовки, протирка кузова и обдув воздухом, нанесение двух слоев алкидно-меламиновой эмали, сушка (130-140 °С, 30 мин). Свойства покрытий определяются составом ЛКМ (типом пленкообразователя, пигментом и др.), а также структурой покрытий. наиб. важные физ.-мех. характеристики Л. п. - адгезионная прочность к подложке (см. Адгезия

),

твердость, прочность при изгибе и ударе. Кроме того, Л. п. оцениваются на влагонепроницаемость, химстойкость и др. защитные св-ва, комплекс декоративных св-в, напр. прозрачность или укрывистость (непрозрачность), интенсивность и чистота цвета, степень блеска. Укрывистость достигается введением в ЛКМ наполнителей и пигментов. Последние могут выполнять также и др. ф-ции: окрашивать, повышать защитные св-ва (противокоррозионные) и придавать спец. св-ва покрытиям (напр., электропроводимость, теплоизолирующую способность). Объемное содержание пигментов в эмалях составляет <30%, в грунтовках - ок. 35%, а в шпатлевках - до 80%. Предельный "уровень" пигментирования зависит также от типа ЛКМ: в порошковых красках - 15-20%, а в воднодисперсионных - до 30%. Большинство ЛКМ содержат орг. р-рители, поэтому произ-во Л. п. является взрыво- и пожароопасным. Кроме того, применяемые р-рители токсичны (ПДК 5-740 мг/м 3). После нанесения ЛКМ требуется обезвреживание р-рителей, напр. термич. или каталитич. окислением (дожиганием) отходов; при больших расходах ЛКМ и использовании дорогостоящих р-рителей целесообразна их утилизация - поглощение из паровоздушной смеси (содержание р-рителей не менее 3-5 г/м 3) жидким или твердым (активированный уголь, цеолит) поглотителем с послед. регенерацией, В этом отношении преимущество имеют ЛКМ, не содержащие орг. р-рителей (см. Водоэмульсионные , Порошковые краски

), и ЛКМ с повышенным (/70%) содержанием твердых в-в. В то же время наилучшими защитными св-вами (на единицу толщины), как правило, обладают Л. п. из ЛКМ. используемых в виде р-ров. Бездефектность Л. п., улучшение смачивания подложки, устойчивость при хранении (предотвращение оседания пигментов) эмалей, водно- и органо-дисперсионных красок достигается введением в ЛКМ на стадии изготовления или перед нанесением функцион. добавок; напр., рецептура воднодисперсионных красок обычно включает 5-7 таких добавок (диспергаторы, смачиватели, коалесценты, антивспениватели и др.). Для контроля качества и долговечности Л. п. проводят их внеш. осмотр и определяют с помощью приборов (на образцах) св-ва - физико-мех. ( , эластичность, твердость и др.), декоративные и защитные (напр., антикоррозионные св-ва, атмосферостойкость, водопоглощение). Качество Л. п. оценивают по отдельным наиб. важным характеристикам (напр., атмосферостойкие Л. п. - по потере блеска и мелению) или по квалиметрич. системе: Л. п. в зависимости от назначения характеризуют определенным набором псв-в, значения к-рых x i (i}