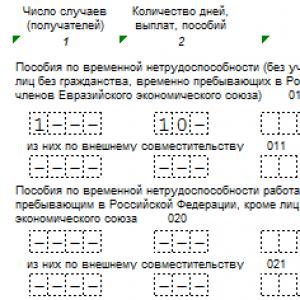

Ректификационная колонна тарельчатого типа. Схема работы колпачковой тарелки Ректификационные тарелки представляют собой контактные устройства

Конструкции ректификационных колонн

Ректификационные колонны отличаются, в основном, конструкцией внутреннего устройства для распределения жидкой и паровой фаз. Взаимодействие жидкости и пара осуществляется в колоннах путём барботирования пара через слой жидкости на тарелках или же путём поверхностного контакта пара и жидкости на насадке или на поверхности жидкости, стекающей тонкой плёнкой.

В ректификационных установках применяют три основных типа колонн:

1) колпачковые,

2) ситчатые,

3) насадочные,

4) барботажные.

Разработаны также конструкции аппаратов для ректификации, в которых интенсификация процесса разделения достигается под действием центробежной силы (центробежные ректификаторы).

Колпачковые колонны

Эти колонны наиболее распространены в ректификационных установках. На рисунке 3 схематически изображена колонна небольшого диаметра, состоящая из тарелок 1, на каждой из которых имеется один колпачок 2 круглого сечения и патрубок 3 для прохода пара. Края колпачка погружены в жидкость. Благодаря этому на тарелке создается гидравлический затвор, и пар, выходящий из колпачка, должен проходить через слой жидкости, находящийся на тарелке. Колпачки имеют отверстия или зубчатые прорези для раздробления пара на мелкие пузырьки, т.е. для увеличения поверхности его соприкосновения с жидкостью.

Приток и отвод жидкости, а также высоту жидкости на тарелке регулируют при помощи переливных трубок 4, которые расположены на диаметрально противоположных концах тарелки; поэтому жидкость течет на соседних тарелках во взаимно противоположных направлениях.

1-тарелка; 2-колпачок; 3-паровой патрубок; 4-переливная трубка.

Рисунок 3- Схема устройства тарельчатой (колпачковой) колонны

Схема работы колпачковой тарелки изображена на рисунке 4. Выходящие через прорези колпачки пузырьки пара сливаются в струйки, которые проходят через слой жидкости, находящейся на тарелке, и над жидкостью образуется слой пены и брызг, - основная область массообмена и теплообмена между паром и жидкостью на тарелке.

Процесс барботажа на тарелке весьма сложен. Проводившиеся до сих пор исследования (В.Н. Стабников, А.М. Шуер и др.) дают возможность представить лишь качественную картину процесса.

При движении струйки пара обычно сливаются друг с другом; при этом некоторая часть сечения прорезей обнажается и образуются каналы, по которым газ проходит из-под колпачка сквозь жидкость. Поэтому поверхность взаимодействия газа с жидкостью непосредственно в зоне барботажа невелика. Основная зона фазового контакта находится в области пены и брызг над жидкостью, которые образуются вследствие распыления пара в жидкости и уноса брызг при трении пара о жидкость.

Интенсивность образования пены и брызг зависит от скорости пара и глубины погружения колпачка в жидкость. Сечение и форма прорезей колпачка имеют второстепенное значение, но желательны узкие прорези, так как они разбивают газ на более мелкие струйки, увеличивая поверхность соприкосновения с жидкостью.

Работа колпачка в оптимальных условиях при предельной скорости и наибольшего к.п.д. высота открытия прорези колпачка наибольшая, что способствует увеличению пути паров и времени их контакта с жидкостью.

Рисунок 4- Схема работы колпачковой тарелки.

Виды колпачковых тарелок

1. Колпачковая тарелка с радиальным переливом жидкости

Для создания достаточной поверхности соприкосновения между паром и жидкостью на тарелках обычно устанавливают не один, а большое число колпачков, как на рисунке 5.

Колпачки располагают на близком расстоянии друг от друга (равен в среднем 1,5 диаметра колпачка) с тем, чтобы пузырьки, выходящие из соседних колпачков, прежде чем принять вертикальное направление движения, могли бы сталкиваться друг с другом.

Типовые колпачковые тарелки изготовляют с радиальным и с диаметральным переливом жидкости. Тарелки первого типа представляют собой вырезанные из стального листа диски 1 и 2, которые крепятся на болтах 7 и прокладках 8 к опорному кольцу 3. Колпачки 4 расположены на тарелке в шахматном порядке. Жидкость переливается на лежащую ниже тарелку по периферийным переливным трубкам 5, течёт к центру и сливается на следующую тарелку по центральной переливной трубке 6, затем снова течёт к периферии и т.д.

1 и 2-диски; 3-опорное кольцо; 4-колпачки; 5-периферийные колпачковые трубки; 6-центральная переливная трубка; 7-болты; 8-прокладки.

Рисунок 5- Колпачковая тарелка с радиальным переливом жидкости

Колонны по внутреннему устройству подразделяются на две основные группы: тарельчатые (рис. 10.2) и насадочные.

Наибольшее распространенные тарельчатые колонны - вертикальные цилиндрические сосуды, внутри которых расположены поперечные перегородки - барботажные тарелки. Каждая тарелка - это ступень контакта между поднимающимися газами (парами) и стекающей жидкостью. Степень извлечения компонентов из газа, четкость разделения углеводородов, а также отпарка поглощенных компонентов из жидкости зависит от числа ступеней контакта и от того, насколько хороший контакт обеспечивает конструкция тарелок.

К тарелкам ректификационных и абсорбционных колонн предъявляются следующие требования: они должны обеспечивать хороший контакт между жидкостью и паром, обладать малым гидравлическим сопротивлением, устойчиво работать при значительном колебании расходов пара и жидкости. Тарелки должны быть просты по конструкции, удобны в эксплуатации, иметь малую массу.

Тарелки классифицируют по числу потоков, типам и конструкции контактных элементов, характеру взаимодействия фаз в зоне контакта, организации перелива жидкости. По числу потоков тарелки выполняют одно-, двух- и многопоточными (рис. 10.3) и тарелки с каскадным расположением полотна.

По типу контактных элементов тарелки разделяются на тарелки колпачковые, из S-образных элементов, клапанные, ситчатые, решетчатые, чешуйчатые, язычковые и др.

В зависимости от направления движения паровой и жидкой фаз в зоне контакта выделяют тарелки с перекрестным током, прямоточные и противоточные. По организации перелива жидкости тарелки разделяют на переливные и беспереливные (провального типа).

В зависимости от диаметра аппарата тарелки выполняют со сплошным полотном и разборной конструкции. Тарелки разборной конструкции собирают из отдельных полотен, ширина которых позволяет заносить их в колонну через люки. Полотна размещают на опорных балках.

Рис.10.3. Схемы тарелок:

а- однопоточной; б- двухпоточной; в- трехпоточной; г- четырехпоточной; д- каскадной

Варианты крепления секций полотна тарелок и полотна тарелок к корпусу аппарата приведены соответственно на рис. 10.3. и 10.4

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

1- полотно; 2- прокладка; 3- планка; 4- прижимной уголок; 5- клин; 6- скоба

Рис. 10.2 Атмосферная ректификационная колонна.

Рис.10.4. Варианты крепления полотна тарелки к корпусу:

а- сваркой; б- на прокладке с прижимной планкой сверху; в- на прокладке со струбциной; г- на сальнике с набивкой

Для удобства монтажа и ремонта тарелок расстояния между ними принимают не менее 450 мм, а в местах установки люков в корпусе колонны - не менее 600 мм .

В настоящее время на старых эксплуатируемых колоннах преобладают колонны с колпачковыми тарелками. Они сложны и металлоемки по сравнению с тарелками других видов. Некоторые их показатели уступают более современным типам тарелок, но они хорошо освоены. Схема работы колпачковых тарелок показана на рис. 10.5.

Газ барботирует через слой жидкости, распыляясь на мелкие пузырьки, которые образуют слой пены с большой удельной поверхностью над жидкостью, находящейся на тарелке. Каждая тарелка имеет множество круглых или прямоугольных отверстий, в которые ввальцованы или вварены патрубки определенной высоты. Патрубки накрывают колпачками, имеющими круглое или шестигранное сечение. Между верхним срезом патрубка и колпачком имеется зазор для прохода паров или газов, поступающих из-под тарелки. Нижняя часть колпачков при работе колонны находится в жидкости. Нижняя кромка колпачка имеет зубчики и прорези.

Уровень жидкости на тарелке поддерживается специальными сливными перегородками, нижняя часть которых доходит до нижележащей тарелки. Благодаря этому образуется гидравлический затвор, и газы (пары) проходят только через патрубки под колпачки и барботируют через слой жидкости, а не идут через сливные трубы или сегменты.

На рис. 10.6. показаны две верхние тарелки ректификационной колонны.

Положение колпачков можно регулировать, т. е. устанавливать определенный зазор между колпачками и верхними срезами патрубков.

Рис. 10.6. Рис. 10.7.

Рис. 10.6.Схема работы колпачковых тарелок: 1- тарелка; 2 – колпачки; 3 – сливная перегородка; 4 – патрубки для прохода паров; 5 – сливной карман.

Рис. 10.7. Общий вид двух верхних тарелок: 1 – патрубок для выхода паров из колонны; 2 – выходная перегородка; 3 – входная перегородка; 4 – патрубок для ввода орошения; 5 – колпачок.

Каждая тарелка должна быть строго горизонтальной; положение колпачков должно быть отрегулировано так, чтобы газы или пары встречали на своем пути слой жидкости одинаковой высоты. Если в какой-либо части тарелки высота слоя жидкости окажется меньшей, то все пары, или преобладающая часть их, будут проходить в этой части тарелки. Здесь из-за повышенной скорости паров колпачки будут работать плохо, жидкость будет оттесняться парами, контакт между фазами ухудшается и эффективность процесса снижается.

Сливные карманы и сегменты соседних тарелок (см. рис. 10.6.) расположены на противоположных сторонах, поэтому жидкость, перед тем как поступить на нижележащую тарелку, проходит через всю площадь тарелки. Высоту слоя жидкости на тарелке регулируют с помощью переливной планки, укрепленной болтами на краю выходной перегородки

Во время работы колонны высота уровня жидкости при поступлении в колонну больше высоты перед сливным порогом. Эта разница высот уровней называется гидравлическим градиентом. Чем больше диаметр колонны, тем длиннее путь жидкости и тем выше гидравлический градиент.

Рис. 10.8. Рис. 10.9.

Рис. 10.8. Распределение жидкости на одно - сливных (а), двух - сливных (б), и четырех – сливных (в) тарелках

Рис. 10.9. Схема работ тарелки из S – образных элементов

В колоннах большого диаметра при больших нагрузках по жидкости создается значительный гидравлический градиент, вследствие чего большая часть паров (газов) может проходить через колпачки, расположенные у сливного порога, вызывая усиленный унос жидкости вплоть до «захлебывания», одновременно на противоположной тарелке возможен перелив через паровые патрубки. Для уменьшения гидравлического градиента в колоннах большого диаметра тарелки делают двухпоточными или четырехпоточными.

При увеличении поточности тарелки (рис. 10.3.) расход жидкости и градиент уменьшаются, допустимая максимальная скорость паров возрастает, однако рабочая площадь тарелки уменьшается. При сдаче колонны колпачковые тарелки испытывают на барботаж. После закрытия люка той части колонны, которая находится ниже испытуемой тарелки, последнюю тарелку заливают водой. Снизу в колонну подается под небольшим давлением воздух от вентилятора или компрессора. При правильной сборке тарелки воздух должен равномерно барботировать по всему сечению. Если воздух проходит неравномерно, тарелка собрана неправильно: допущен уклон в какую-либо сторону или колпачки опущены неравномерно или перекошены. Испытания тарелки продолжают после устранения ошибок в сборке. Эти операции (испытание и устранение неполадок и неплотностей) продолжают до тех пор, пока не будет достигнуто равномерное барботирование воздуха по всему сечению тарелки и устранены все пропуски воздуха помимо прорезей колпачков.

Тарелки S - образных элементов (рис. 10.10)предназначены для создания возможно лучшего контакта между паром и жидкостью и поэтому должны иметь развитую поверхность контакта.

Рис. 10.10. Тарелка из S - образных элементов.

На тарелках этого типа желоба и колпачки образуются при сборке S - образных элементов с одинаковым поперечным сечением. Сборку производят таким образом, чтобы колпачковая часть элемента покрывала желобчатую часть соседнего, образуя замок для гидравлического затвора при работе тарелки. Колпачковая часть элемента по концам закрыта заглушками, предотвращающие проскок паров и жидкости через торцы.

Основными преимуществами тарелок этого типа являются:

большая жесткость профиля, что позволяет изготовлять S - образные элементы из листовой стали малой толщины - 2,5 - 3,0 мм ; малый удельный расход металла; малая трудоемкость работ по изготовлению, монтажу и ремонту; возможность применения тарелок без промежуточных опор в аппаратах диаметром до 4 м ; незначительная чувствительность к неравномерности загрузки и допустимость значительных перегрузок режимного характера.

К недостаткам тарелок этого типа следует отнести:

малое живое сечение колонны (11-12 % от общего сечения); значительное сопротивление прохождению паров, что делает нежелательным их применение для колонн, работающих под вакуумом; чувствительность к загрязнениям и осадкам при переработке загрязненных или полимеризующихся продуктов.

Клапанные тарелки представляют собой цельные или собранные из нескольких секций диски, в которых имеются продолговатые щели или круглые отверстия. Щели прикрываются пластинчатыми клапанами, а отверстия - круглыми (рис.10.12.). В отличие от тарелок, работающих в статическом режиме, т. е. при неизменном расстоянии между конструктивными элементами, клапанные тарелки работают в динамическом режиме.

При увеличении расхода пара клапан поднимается и открывает большее сечение проходу пара (рис.10.13), вследствие чего клапанные тарелки имеют широкий диапазон изменения нагрузки по пару. Благодаря простоте конструкции, малой массе и устойчивой работе клапанные тарелки являются весьма перспективной конструкцией. Они менее склонны к загрязнениям, но загрязнения и коксоотложения могут нарушить их работу, так как в результате закоксовывания, клапана “прихватываются” и перестают работать в динамическом режиме.

Рис.10.12. . Конструкции клапанов:

Рис.10.12. . Конструкции клапанов:

а- типа «Глитч»; б- типа «Флекситрей

Рис.10.13. Схема работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам:

а- малых; б- средних; в- больших.

При увеличении расхода пара клапан поднимается и открывает большее сечение проходу пара, вследствие чего клапанные тарелки имеют широкий диапазон изменения нагрузки по пару.

Клапанные тарелки обладают еще такими преимуществами перед колпачковыми тарелками, как:

Равномерное распределение пара по площади тарелки;

Малая масса;

Простота конструкции.

Все это делает применение клапанных тарелок перспективным. Клапаны изготовляют штамповкой из листового металла толщиной 2-3 мм. Клапанные тарелки имеют сливные устройства того же типа, что колпачковые и ситчатые.

Ситчатая тарелкапредставляет собой плоский перфорированный лист со сливными устройствами с круглыми или щелевидными отверстиями диаметром (шириной) 3 - 4 мм и более, t = (3-5) d (рис. 10.14). Суммарная площадь отверстий в зависимости от производительности по пару составляет от 8 до 30 % от площади сечения колонны. Скорость пара в отверстиях ситчатых тарелок принимают 10 - 12 м/сек .

Рис. 10.14. Полотно ситчатой тарелки

Ситчатые тарелки с отбойными элементами . Полотно тарелки выполняют из просечно-вытяжных листов (рис.10.15). Направление просечки совпадает с направлением движения жидкости. Над полотном тарелки (рис. 7.10) поперек потока жидкости с шагом 200 мм и углом наклона 60 о к полотну устанавливают отбойные элементы из просечно-вытяжного листа высотой 150 мм на расстоянии 40 мм от полотна тарелки. Ситчатые тарелки с отбойными элементами имеют высокую производительность по пару, низкое гидравлическое сопротивление; их применяют наряду с клапанными тарелками в вакуумных колоннах.

Направление просечки отбойных элементов ориентировано так, что газожидкостный поток, попадая на них, отбрасывается вниз к полотну. Отбойные элементы организуют зону контакта фаз, способствуют сепарации жидкости и снижают ее унос.

| |

| |

Рис.10.15. Элемент тарелки из просечно-вытяжных листов.

1- полотно тарелки; 2- отбойный элемент

Разновидностью ситчатых тарелок являются решетчатые провальные тарелки, в которых отсутствуют переливные патрубки и жидкость стекает в отверстия в решетке навстречу парам.

В решетчатых провальных тарелках (рис.10.16.) отсутствуют переточные перегородки. Жидкость и газы (пары) противотоком проходят через одни и те же отверстия (щели шириной 3-4 мм ), поэтому уровень на всей площади одинаков. Рекомендуемая высота слоя жидкости на тарелке 30 мм.

Рис. 10.16а. Рис.10.16б.

Рис. 10.16а. Схема работы колонны с сетчатыми тарелками и сливными устройствами

Рис. 10.16б. Схема работы колонны с решетчатыми (провальными) тарелками

Пропускная способность решетчатых тарелок выше, чем колпачковых. При малых скоростях газового (парового) потока эффективность контакта между фазами сильно снижается.

Разновидность решетчатых тарелок - трубчатые или трубчато-решетчатые тарелки, составленные из труб так, что между ними остаются щели, через которые движутся противотоком газы и жидкость. По трубам пропускают хладагент для отвода выделяющейся при абсорбции теплоты.

В секциях тарелки имеются прямоугольные прорези размером 4´140 мм , с шагом от 8 до 36 мм . Обычно площадь прорезей составляет 10 - 30 % площади всей тарелки. На двух смежных тарелках прорези выполняют во взаимно перпендикулярных направлениях.

Один из недостатков решетчатых тарелок провального типа - их чувствительность к изменению расходов паровой и жидкой фаз; поэтому их применяют в случаях, когда возможно лишь сравнительно небольшие колебания расход

| |

| |

Струйные тарелки (рис.10.17.) имеют полотно с просечками, металл которых отогнут в виде лепестков или язычков. В ряде случаев на струйной тарелке устанавливают поперечные перегородки, которые секционируют поток жидкости, улучшают контакт и создают необходимый запас жидкости на тарелке. Для прохода жидкости в перегородках у полотна тарелки выполняют щель высотой 10 - 15 мм .

Конструкцию тарелки и способ ее соединения с корпусом выбирают обычно в зависимости от диаметра колонны и конструкции корпуса. Тарелки небольшого диаметра (до 1600 мм ) изготовляют в виде цельного листа с бортами или без бортов. Тарелки больших размеров делают разъемными, из нескольких сегментов. Монтируют разъемные тарелки обычно через верх колонны. Демонтаж элементов разъемных тарелок при ремонтах производят через боковые люки, размеры которых должны быть достаточными, чтобы через них могли пройти части тарелок. Люки устанавливают через 4 - 10 тарелок.

Рис.10.17. Струйная тарелка с секционирующими перегородками

Тарелки в колонне необходимо устанавливать горизонтально, так как при перекосе часть элементов тарелки оказывается не залитой на необходимый уровень жидкостью и именно, через эти элементы устремляется основной поток пара, и это резко ухудшает работу колонны. По этой причине не допускается коробление тарелок и прогиб их под действием собственной силы тяжести и силы тяжести жидкости.

Струйно-направленные тарелки. В них используется кинетическая энергия паров для направленного движения жидкости по тарелке, в результате чего улучшается контакт между жидкостью и паром.

Струйно-направленные тарелки изготовляют из просечно-вытяжного листа или из листа с отогнутыми язычками, которые сообщают пару наклонное движение.

Тарелки в колонне необходимо устанавливать горизонтально, так как при перекосе часть элементов тарелки оказывается не залитой на необходимый уровень жидкостью и именно, через эти элементы устремляется основной поток пара, и это резко ухудшает работу колонны. По этой причине не допускается коробление тарелок и прогиб их под действием собственной силы тяжести и силы тяжести жидкости.

Расстояние между тарелками для колонн малого диаметра (до 0,8 м ) принимают равным 300 мм , а для колонн большего диаметра (450-600 мм ) расстояние между тарелками должно обеспечивать:

Легкость монтажа, ревизии и ремонта тарелок;

Осаждение основной части капель, уносимых паром с нижележащей тарелки;

Подпор для нормального стока флегмы по сливным трубам без захлебывания.

Колонные аппараты снабжены люками-лазами для осмотра и монтажа тарелок. Число люков в колонне должно быть таким, чтобы при разборке тарелок и укладке разбираемых деталей на площадке, монтируемой около каждого люка, от него можно было добраться до нижерасположенного люка. Обычно через каждые пять тарелок устраивают один люк-лаз диаметром не менее 450 мм .

Если среда в колоннах некоррозионноактивна и исключено забивание тарелок продуктами коррозии, смолами, коксом и др., т. е. нет необходимости в частой разборке тарелок, то люки располагают через десять тарелок и более.

Чем меньше люков, тем меньше стоимость колонны, меньше вероятность течи продукта и пропуска газа.

10.2. Насадочные колонны .

Насадочные колонны на нефтегазоперерабатывающих заводах чаще всего применяют в качестве абсорберов и десорберов, в процессах очистки и сушки газа.

Рис.10.18 Насадочная колонна

1- корпус колонны; 2 – распределительная решетка; 3 – насадка; 4 – ороситель.

Насадочная колонна представляет собой аппарат с перфорированными опорно-распределительными решетками, на которые загружается насадка. Сверху колонна орошается жидкостью, снизу поступает поток паров (газов). Контакт между стекающей жидкостью и поднимающимися парами (газами) происходит непрерывно на высоте слоя насадки.

Насадочные колонны работают в различных гидродинамических режимах. При малых скоростях потока паров (газов) и малых плотностях орошения жидкости колонны работают в пленочном режиме. В этом режиме жидкость течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки.

При росте скорости движения газа и жидкости сила трения между ними увеличивается, образуются брызги, пузыри, пена и одновременно увеличивается поверхность контакта между фазами, такой режим работы называют режимом подвисания.

При дальнейшем увеличении скорости движения паров (газа) происходит значительное торможение стекания жидкости. Жидкость начинает накапливаться в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке.

Газ начинает барботировать через жидкости. В колонне образуется газожидкостная дисперсная система, по внешнему виду напоминающая газожидкостную эмульсию.

Этот гидродинамический режим называется режимом эмульгирования. Даже при небольшом последующем увеличении скорости газа (паров) происходит выброс жидкости из колонны - режим захлебывания. Наиболее эффективно колонна работает при переходе от режима подвисания к режиму эмульгирования.

Насадочные колонны различаются по типу применяемой насадки, а также по способу заполнения насадкой.

К насадке предъявляются следующие требования: она должна быть дешевой, простой в изготовлении, иметь большую удельную поверхность на 1 м 3 занимаемого объема, оказывать малое гидравлическое сопротивление, хорошо смачиваться орошающей жидкостью, иметь малую насыпную плотность, быть стойкой к химическому воздействию жидкости и газу, обладать высокой механической прочностью.

В качестве элементов насыпных насадок применяют кольца Рашига, кольца Палля и седловидные насадки (рис.10 19.).

Рис. 10.19. Элементы насадок: а – кольца Рашига; б – кольца Палля; в – седловидная насадка

Элементы насадок изготовляют из керамики, фарфора, полимеров или тонколистового металла.

При выборе размеров насадки следует учитывать, что чем больше размеры ее элемента, тем выше допустимая скорость газа, тем выше производительность колонны и ниже ее гидравлическое сопротивление, но тем хуже интенсивность массопередачи.

Мелкая насадка предпочтительнее при проведении процесса под повышенным давлением, так как при этом гидравлическое сопротивление не имеет существенного значения. Мелкая насадка обладает большой удельной поверхностью.

Основные достоинства насадочных колонн - простота устройства и низкое гидравлическое сопротивление.

Недостатки - трудность отвода теплоты в процессе абсорбции и плохая смачиваемость насадки при низких плотностях орошения.

Абсорбцией называется процесс поглощения газа или пара жидким поглотителем (абсорбентом).

Процесс, в котором газ или пар вступает в химическое взаимодействие с жидкостью, называется хемсорбцией.

Абсорбция - процесс избирательный. Избирательность процесса абсорбции позволяет извлекать из газовой смеси определенное вещество с использованием соответствующего поглотителя.

Процессы абсорбции широко применяются в различных отраслях химической и нефтеперерабатывающей промышленности для поглощения аммиака, окислов азота, серного ангидрида, углеводородных газов, а также для санитарной очистки отходящих газов, выбрасываемых в атмосферу.

Абсорбция, как правило, сопровождается выделением тепла. Повышение температуры ухудшает проведение процесса, поэтому абсорбционные установки во многих случаях снабжают холодильными элементами.

Процесс удаления поглощенных газов из жидкости называют десорбцией. Десорбция производится в токе инертного газа путем выпаривания раствора или под вакуумом.

Десорбция применяется для извлечения из поглотителя растворенных в нем газов и паров, когда они являются целевыми продуктами производства.

Абсорберы

Абсорберами называют аппараты, (рис.10.20) в которых протекает процесс абсорбции. По способу создания поверхности контакта жидкости с паром абсорберы делят на аппараты поверхностного типа, насадочные, барботажные (тарельчатые) и механические.

Если газ хорошо поглощается жидкостью, то нет необходимости создавать большую поверхность контакта фаз. В этом случае для хорошей

Рис. 10.20. Абсорберы.

А. – тарельчатый: 1- корпус; 2- каплеотбойник; 3- тарелка; 4-люк; 5- опорная обечайка;

В. – насадочный: 1- корпус; 2- распределительная тарелка; 3- насадка; 4- опорная решетка; 5- загрузочные люки; 6- опора; 7- люки для выгрузки насадки;

I- ненасыщенный абсорбент; II- сухой газ; III- сырой газ; IV- насыщенный абсорбент

абсорбции газа достаточно пропускать его над поверхностью жидкости (например, процесс поглощения хлористого водорода).

Наиболее широко для абсорбции применяют насадочные колонны , сравнительно простые по конструкции (рис. 10.20). Это полые цилиндрические аппараты, в которые загружают насадочные тела различной формы, обеспечивающие развитую поверхность контакта между жидкостью и газом. Газ подводят снизу под слой насадки, а жидкость подается на насадку, при этом обеспечивается противоток между жидкостью и газом.

В последнее время освоены плоскопараллельные (рис. 5.3) и сотовые насадки, состоящие из вертикально установленных пластин или сотовых элементов, обеспечивающих хороший контакт между жидкостью и газом и в то же время имеющие малое гидравлическое сопротивление.

Насадку укладывают на опорную решетку (колосник). Решетку изготовляют из нескольких секций (рис.10.21), укладываемых на опорные балки. Размер в свету между колосниками решетки должен быть не более 0,6 -0,7 наименьшего размера насадочного элемента.

Хорошей опорной конструкцией для колонн малого диаметра служит также решетки из просечно-вытяжного листа.

Насадочные абсорберы хорошо работают при обильном и равномерном орошении, поэтому оросительные устройства являются одним из важных узлов колонны.

К оросителям предъявляются следующие основные требования: они не должны увеличивать унос жидкости с газом; высота оросительного устройства и расстояние от оросителя до насадки должны быть минимальными; они должны устойчиво работать при колебании расхода жидкости;

Быть простыми по устройству и удобными в эксплуатации;

Не должны забиваться при работе с загрязненными жидкостями. Оросители подразделяют на самотечные и разбрызгивающие. Из самотечных оросителей жидкость вытекает отдельными струйками через отверстия или прорези. К самотечным оросителям относится распределительная плита, представляющая собой тарелку с патрубками, через которые жидкость отдельными струйками стекает на насадку.

Уровень тарелки регулируется установочными винтами. Диаметр тарелки равен 0,6 - 0,7 диаметра аппарата. Орошающая жидкость подводится через патрубок к центру тарелки. Распределительные плиты просты по устройству и надежны в работе, однако при большом диаметре колонны они становятся громоздкими и поэтому не применяются для аппаратов диаметром более 3 м.

В аппаратах большого диаметра применяют оросительные желоба (рис.10.23), состоящие из ряда параллельных желобов 1 и главного распределительного желоба 2, расположенного под ними. Желоба громоздки и требуют тщательной регулировки горизонтальности, которая производится с помощью установочных винтов.

К разбрызгивающим оросителям относится тангенциальная форсунка (рис. 10.24). Жидкость, подлежащая разбрызгиванию, подводится во внутреннюю круглую камеру форсунки тангенциально, закручивается там и выходит с большой скоростью через центральное отверстие. Закрученная струя по выходе из форсунки дробится на капли. Тангенциальная форсунка обеспечивает интенсивное и сравнительно равномерное орошение в радиусе 2 - 2,5 м. В аппаратах большого диаметра устанавливают несколько форсунок.

Ограниченное применение для целей абсорбции находят тарельчатые колонны. Их применяют в основном в тех случаях, когда количество орошающей жидкости очень мало. В аппаратах используют стандартные колпачковые, ситчатые, клапанные, струйные и провальные тарелки. На тарелке поддерживается слой жидкости, через который барботирует восходящий поток газа, распределяясь в жидкости пузырьками и струйками. Газ последовательно проходит через слои жидкости на тарелках, расположенных в колонне на определенном расстоянии. Жидкость непрерывно перетекает с верхних на расположенные ниже тарелки. В межтарельчатом пространстве газ отделяется от унесенных капель и брызг. Контакт между поднимающимся газом и стекающей жидкостью осуществляется непрерывно.

В механических абсорберах межфазная поверхность контакта образуется путем разбрызгивания жидкости в газообразной среде с помощью вращающихся устройств различных типов.

Рис.10.23. Оросительные жалоба

Рис.10.24. Тангенциальная форсунка

Механические абсорберы по своей эффективности превосходят абсорберы других типов. Это объясняется тем, что, во-первых, при разбрызгивании жидкости на мелкие капли образуется большая развернутая поверхность контакта фаз, а во-вторых, абсорбция газов летящими каплями жидкости в несколько раз больше, чем при тех же условиях стекающей пленкой. Благодаря этому механические абсорберы весьма компактны (рис. 10.25). Общий недостаток механических абсорберов - сложность конструкции и значительный брызгоунос.

Рис.10.25. Механический абсорбер

Адсорберы

Адсорберы - это аппараты (рис.10.26), в которых происходит разделение газовых, паровых или жидких смесей путем избирательного поглощения одного или нескольких компонентов исходной смеси поверхностью пористого твердого тела - адсорбента.

Наиболее часто адсорберы используют для разделения газовых или паровых смесей, очистки и осушки газа, улавливания из парогазовых смесей ценных органических веществ.

Процесс адсорбции является избирательным и обратимым. Это означает, что каждый адсорбент способен поглощать лишь определенные вещества и не поглощать другие вещества, содержащиеся в газовой смеси.

Рис. 10.26. Схема загрузки адсорбера:

1 - нижний дефлектор; 2 - муллит; 3, б - сетки; 4 - силикагель мелкопористый; 5- силикагель крупнопористый; 7 - верхний дефлектор

Поглощенное вещество может быть выделено из адсорбента путем десорбции - процесса, обратного адсорбции.

В качестве адсорбентов используются твердые вещества в виде зерен размером 2 - 8 мм или пыли с размером частиц 50 - 200 мкм, обладающих большой пористостью (например, 1 г. активированного угля имеет поверхность пор от 200 до 1000 м 2 , поверхность пор 1 г . силикогеля составляет до 500 м 2).

Адсорберы подразделяют не следующие типы:

1) с неподвижным зернистым адсорбентом; 2) с движущимся зернистым адсорбентом; 3) c псевдоожиженным (“кипящим”) слоем пылевидного адсорбента.

Адсорберы с неподвижным слоем зернистого адсорбента представляют собой полые вертикальные или горизонтальные аппараты (рис. 10.27), в которых размещен адсорбент. Паровоздушная или газовая смесь, подлежащая разделению, подается внутрь корпуса 1 адсорбера через специальный штуцер. Внутри адсорбера смесь проходит через слой зернистого адсорбента, уложенного на решетке 2 . Зерна адсорбента поглощают из смеси определенный компонент. После этого газовая смесь удаляется из адсорбера через выхлопной патрубок.

Адсорбент может поглощать извлекаемый компонент до некоторого предела насыщения, после которого проводят процесс десорбции. С этой целью прекращают подачу паровоздушной смеси в адсорбер, а затем в аппарат подают перегретый водяной пар (или другой вытесняющий агент), который движется в направлении, обратном движению паровоздушной смеси. Паровая смесь (смесь паров воды и извлекаемого компонента) удаляется из адсорбера и поступает на разделение в ректификационную колонну или отстойник.

После десорбции, длящейся приблизительно одинаковое с процессом адсорбции время, через слой адсорбента пропускают горячий воздух, которым адсорбент подсушивается. Воздух входит в аппарат через паровой штуцер, а удаляется через штуцер для паровой смеси.

Рис.10.27. Адсорберы с неподвижным слоем зернистого адсорбента:

а- вертикальный; б- горизонтальный; 1- корпус; 2- решетка; 3,5- штуцера

Высушенный адсорбент затем охлаждается холодным воздухом до необходимой температуры.

Современный адсорбер оснащен системой приборов, которые в нужное время автоматически переключают потоки с адсорбции на десорбцию, затем на сушку и охлаждение. Чтобы установка непрерывно разделяла газовую смесь, ее комплектуют из двух или более адсорберов, которые включаются на поглощение и другие операции поочередно.

Адсорберы с псевдоожиженным слоем пылевидного адсорбента делят на одноступенчатые и многоступенчатые.

| |

Одноступенчатый адсорбер этого типа (рис.10.29) имеет полый цилиндрический сосуд 1, в нижней части которого закреплена газораспределительная решетка 3. Псевдоожижающий газ, он же и исходная смесь, подается под решетку. Пройдя отверстия решетки, газ входит в псевдоожиженный слой пылевидного адсорбента 3, где протекает процесс адсорбции. Газ по выходе из слоя очищается от пыли в циклоне и удаляется из аппарата. Адсорбент непрерывно вводится сверху в псевдоожиженный слой и удаляется через трубу. Регенерация адсорбента производится в другом аппарате, аналогичном по конструкции первому.

Рис.10.29. Одноступенчатый адсорбер

1- цилиндрический корпус; 2 – газораспределительная решетка; 3 – псевдоожиженный слой зернистого пылевидного абсорбента.

Для проведения процесса ректификации применяют аппараты различных конструкций в основном колонного типа. По типу контактных устройств различают насадочные, тарельчатые и пленочные аппараты. Область применения тех или иных аппаратов определяется свойствами разделяемых смесей, производительностью и т.д.

Рис. 6.9.1. Колонные аппараты основных типов:

а - насадочный; б - тарельчатый; в - пленочный; 1 - корпус аппарата; 2 - распределитель; 3 - ограничительная решетка; 4 - насадка; 5 - опорная решетка; 6 - тарелка; 7 - переточное устройство; 8 - поверхность контакта.

Рис. 6.9.2. Основные схемы движения потоков пара и жидкости в контактной зоне:

а - противоток; б - прямоток; в - перекрестный ток.

По способу организации относительного движения контактирующих потоков жидкости и пара различают контактные устройства с противоточным, прямоточным и перекрестноточным движением фаз (рис. 6.9.2). Независимо от схемы движения потоков в пределах отдельного контактного устройства (контактной ступени) в целом по аппарату, как правило, осуществляется противоток пара и жидкости.

Насадочные колонны нашли применение в тех случаях, когда необходимо обеспечить малую величину задержки жидкости в колонне, небольшой перепад давления, а также для малотоннажных производств. Были созданы типы насадок (кольца Палля, из просечного металла, сеток и др.), которые оказались достаточно эффективными в колоннах большого диаметра.

Основные типы насадок . Насадки представляют собой твердые тела различной формы, которые загружают в корпус колонны внавал или укладывают определенным образом. Развитая поверхность насадок обусловливает значительную поверхность контакта пара и жидкости. Известны многие конструктивные модификации насадочных тел, основные типы которых приведены на рис. 6.9.3.

Для заполнения насадочных колонн широко применяют кольца Рашига, изготовленные из различных материалов, что обеспечивает универсальность их практического использования. Однако кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением. Последнее ограничивает их применение для вакуумных процессов. Созданные различные модификации колец Рашига- кольца Палля, кольца Борад и другие позволили получить лучшие рабочие характеристики, чем при кольцах Рашига.

Рис. 6.9.3. Элементы нерегулярных насадок:

1-4 – кольца Рашига, Лессинга, Палля и кольца с крестообразными перегородками; 5, 6 – круглые и трехгранные пружины; 7, 9 – керамические и штампованные металлические насадки Инталлокс; 8 – насадка Берля

В связи с необходимостью создания насадок с низким гидравлическим сопротивлением были разработаны различные варианты регулярной укладки насадочных тел, блочные насадки, а также насадки из сеток различных конструкций.

К регулярным относятся насадки, расположение элементов которых в объёме колонны подчинено определённому геометрическому порядку создающему упорядоченные каналы для прохода элементов. Примеры таких насадок показаны на рис.6.9.4.

Элементы плоскопараллельной насадки 1 могут быть выполнены из досок, стекол, металлических пластин или сетки.

Насадка Зульцера 2 состоит из перемежающихся слоев гофрированной сетки или перфорированного металлического листа, причем гофры в соседних слоях повернуты в противоположную сторону.

Насадка Гудлоу 3 (иногда ее называют насадкой Панченкова) представляет собой свернутую спираль из сетчатого чулка. В колонну такие свитые пакеты укладываются послойно. Поток пара через них проходит в щелях между сетчатыми слоями.

Наклонно-пакетная насадка 4

представляет собой прямоугольные пакеты из уложенных в них слоев чулочной сетки, которые устанавливаются под углом 45-60° друг к другу (или вертикально).

Наклонно-пакетная насадка 4

представляет собой прямоугольные пакеты из уложенных в них слоев чулочной сетки, которые устанавливаются под углом 45-60° друг к другу (или вертикально).

Рис. 6.9.4. Регулярные насадки:

1 – плоскопараллельная; 2 – Зульцера; 3 – Гудлоу; 4 – пакетная с наклонными секциями

Основными размерными характеристиками насадок являются удельная поверхность и свободный объем. Под удельной поверхностью насадки f понимают суммарную поверхность всех насадочных тел в единице объема аппарата. Единица измерения в СИ м 3 /м 3 . Чем больше удельная поверхность насадки, тем выше ее эффективность, но больше гидравлическое сопротивление и меньше производительность.

Под свободным объемом насадки ε понимают суммарный объем пустот между насадочными телами в единице объема аппарата. Единица измерения в СИ м 3 /м 3 . Чем больше свободный объем насадки, тем выше ее производительность, меньше сопротивление и эффективность. С увеличением размеров насадочных тел возрастает производительность, но одновременно снижается эффективность разделения.

Под свободным объемом насадки ε понимают суммарный объем пустот между насадочными телами в единице объема аппарата. Единица измерения в СИ м 3 /м 3 . Чем больше свободный объем насадки, тем выше ее производительность, меньше сопротивление и эффективность. С увеличением размеров насадочных тел возрастает производительность, но одновременно снижается эффективность разделения.

Рис. 6.9.5. Распределители жидкости:

7 – перфорированная плита; 2 – плита с патрубками; 3 – плита с наклонными отражателями струй; 4 – напорный маточник-распылитель

Чтобы предотвратить растекание жидкости к стенкам колонны, насадку загружают в колонну отдельными слоями высотой от 1,5 до 3 м. Между слоями насадки устанавливают распределители различных конструкций (рис. 6.9.5).

Насадку укладывают на опорные распределительные решетки и плиты. Свободное сечение таких устройств должно быть по возможности больше и приближаться к величине свободного объема насадки. Чтобы насадка работала эффективно, поверхность элемента насадки должна хорошо смачиваться жидкостью.

Гидравлика насадочных колонн . В зависимости от нагрузок колонны по пару и жидкости изменяется характер взаимодействия между ними, этим и определяется предельная скорость пара в насадочной колонне. При некоторых величинах паровой и жидкостной нагрузок резко увеличиваются количество удерживаемой в насадке жидкости и гидравлическое сопротивление слоя насадки. Такой режим называется захлебыванием колонны и считается верхним пределом устойчивой ее работы.

Тарельчатые колонны

. В тарельчатых колоннах пар (или газ) проходит через слой жидкости, находящейся на тарелке. При этом пар дробится на мелкие пузыри и струи, которые с большой скоростью движутся в жидкости. Образуется газожидкостная система, которую называют пеной. Работа тарельчатой колонны показана на рисунке.

Тарельчатые колонны

. В тарельчатых колоннах пар (или газ) проходит через слой жидкости, находящейся на тарелке. При этом пар дробится на мелкие пузыри и струи, которые с большой скоростью движутся в жидкости. Образуется газожидкостная система, которую называют пеной. Работа тарельчатой колонны показана на рисунке.

Рис. 6.9.7. Основные типы ректификационных тарелок:

I – решетчатая провальная; II – сетчатая провальная; III – ситчатая перекрестноточная; IV – колпачковая (а, б, в - капсюльный, туннельный и желобчатый колпачки); V – из S-образных элементов; VI - клапанная (а, б, в, г); VII – струйная (а, б); VIII - вихревая (а -устройство вихревого элемента); 1 – корпус колонны; 2 – полотно (основание) тарелки; 3 – отверстия для прохода паров; 4 – переливные трубы; 5 – сливные сегментные карманы; 6 – сливные пластины (перегородки); 7 – паровые патрубки; 8 – колпачки; 9 – клапаны; 10 – ограничители подъема клапана; 11, 12 – фасонные отгибы полотна тарелки; 13 – просечки вихревого элемента; 14 – отражатели (п и ж – направления движения пара и жидкости)

Основные конструкции ректификационных тарелок показаны схематично на рис. 6.9.7.

Простейшая из них – решетчатая провальная тарелка (рис. 6.9.7, I ), полотно которой имеет геометрически упорядоченные ряды щелей (размерами примерно 10 x 150 мм), через которые вверх проходит пар, барботируя через слой жидкости на тарелке, и через которые часть избыточной жидкости стекает (проваливается) струями на нижележащую тарелку.

Такая тарелка очень чувствительна к изменению нагрузки по жидкости, при изменениях которой от расчетной на 20-30% тарелка может либо захлебнуться, либо не удерживать на полотне слой жидкости. Такой же эффект будет иметь место и при колебаниях нагрузки по парам.

Дырчатая волнообразная тарелка (рис. 6.9.7, II )является усовершенствованной решетчатой. Полотно ее имеет не щели, а отверстия диаметром 10-15 мм. Профиль полотна в разрезе – синусоидальный. Это позволяет разделить зоны преимущественного прохода пара (верхние изгибы тарелки) и стока жидкости (нижние изгибы полотна тарелки). Слой жидкости на тарелке удерживается выше верхних изгибов, и потому пар барботирует через этот слой. Тарелка рассчитана на колонны малого диаметра и применяется в колоннах стабилизации бензина и разделения углеводородных газов.

Обе тарелки (I и II на рис. 6.9.7.) являются провальными, и колонна с такими тарелками работает в режиме противотока пара и жидкости. Остальные из показанных на рис. 6.9.7 тарелок являются перекрестноточными, т.е. жидкость на них движется не навстречу потоку пара, а перпендикулярно или под углом, близким к прямому.

В зависимости от величины жидкостной нагрузки переток ее с тарелки на тарелку осуществляется одним, двумя и более потоками (рис. 6.9.8).

Рис. 6.9.8. Схемы потоков жидкости на тарелках с переливными устройствами:

а – однопоточная; б – двухпоточная; в – трехпоточная; г – четырехпоточная; д – с кольцевым движением жидкости; е – с однонаправленным движением жидкости на смежных тарелках; ж, з – каскадного типа; и – с серповидной сливной перегородкой.

Простейшей из тарелок такого типа является ситчатая (дырчатая) перекрестно-точная тарелка . Полотно ее имеет отверстия диаметром 4 – 12 мм по всей площади, кроме двух противоположных сегментов, где находятся сливные трубы. Эти трубы приподняты над полотном тарелки на высоту 20–40 мм (высоту слива – высоту барботажного слоя жидкости на тарелке), а другим (нижним) своим концом не доходят до полотна тарелки также на 30–50 мм. Для того чтобы поток пара не попадал в сливную трубу, нижний ее конец погружен в слой жидкости высотой не более 50 мм, создаваемый подпорной планкой перед перфорированной частью тарелки. Образующийся при этом гидрозатвор не позволяет парам попадать в сливную трубу. Переливное устройство может быть не только в виде сливных труб, но и в виде сегментной перегородки (IV, рис. 6.9.7), отсекающей от парового пространства сегментный объем, через который жидкость переливается с одной тарелки на другую.

В сливных трубах (или сегменте) уровень жидкости обычно выше уровня на нижележащей тарелке на величину, уравновешивающую гидравлическое сопротивление тарелки. Поэтому расстояние между тарелками не может быть меньше, чем этот столб жидкости в сливном устройстве.

С другой стороны, расстояние между тарелками (шаг тарелок) реально устанавливают с учетом следующих факторов:

· сепарации брызг жидкости из парового потока, выходящего из барботажного слоя, и сокращения за счет этого уноса жидкости на вышележащую тарелку;

· возможности доступа человека в межтарельчатое пространство при ремонте и осмотре тарелок.

Исходя из этих условий нормативными документами установлен шаг тарелок в зависимости от диаметра колонны от 300 до 900 мм.

Ситчатые тарелки (см. рис. 6.9.7, III) используют в колоннах небольшого диаметра (до 2,0-2,5 м). В настоящее время часто используются варианты ситчатых тарелок, полотно которых выполнено из просечно-вытяжного листа. Поток паров, проходя через такое полотно, отклоняется от вертикали и на выходе из барботажного слоя направлен под углом 40-60° к горизонтали. Чтобы интенсифицировать работу тарелки на пути выходящего из барботажного слоя пара, наклонно устанавливают отбойные элементы, изготовленные из того же просечного листа. Ударяясь об эти элементы, парожидкостная смесь сепарируется: жидкость пленкой стекает по элементу вниз, в зону барботажа, а пары через щели проходят в межтарельчатое пространство. Такие тарелки имеют очень малое гидравлическое сопротивление (0,1-0,2 кПа) и обеспечивают достаточно высокую эффективность массообменных процессов.

Рис. 6.9.9 Схема работы полотна тарелки из просечного листа:

Рис. 6.9.9 Схема работы полотна тарелки из просечного листа:

1 – корпус колонны; 2 – стенки сливного кармана; 3 – полотно тарелки; 4 – отбойные элементы из просечного листа

Недостаток таких тарелок (как и других вариантов ситчатой тарелки) состоит в том, что при малейшей негоризонтальности или местных выпуклостях или вмятинах полотна тарелки она работает неравномерно по всей площади – в нижележащих точках проваливается жидкость, а в вышележащих – проскакивает пар без барботажа. В результате снижается эффективность тарелки.

Одним из старейших по длительности использования и массовых до сих пор типов тарелок является колпачковая тарелка (см. рис. 6.9.7, IV) с круглыми (капсюльными) колпачками. Ее отличие от предыдущих – наличие у каждого отверстия для прохода паров патрубка 7 определенной высоты, над которыми укреплен колпачок 8 с прорезями для прохода паров по всему нижнему его краю. Такое устройство позволяет ввести поток пара в слой жидкости на тарелке параллельно ее плоскости и раздробленным на множество мелких струй. Кроме того, встречные струи от соседних колпачков, соударяясь, создают завихрения в межколпачковой зоне, в результате чего повышается эффективность тарелки. Действительно, в подавляющем большинстве случаев средний к.п.д. такой тарелки на практике оказывается наибольшим – 0,6-0,8.

Существует большое число модификаций колпачковой тарелки, различающихся устройством или формой колпачков. Три из таких модификаций показаны на рис. 6.9.7 (IV, а; IV, б и IV, в).

Первая из них – это описанная выше тарелка с круглыми колпачками. Такая тарелка универсальна, она нашла применение в различных колоннах – от колонн газоразделения до атмосферных и вакуумных. В последних она используется редко из-за большой металлоемкости тарелки, сложности изготовления и монтажа.

Вторая модификация (IV, б) – это тарелка с литыми или штампованными прямоугольными (туннельными) колпачками, использовавшаяся в 1930-40-е годы в колоннах фирмы "Фостер-Уиллер" (США) для разделения мазута на масляные фракции.

Третья модификация (IV, в) – это желобчатая тарелка, особенностью которой является отсутствие полотна тарелки. Вместо него установлены стальные желоба 2, между которыми образуются щели для прохода паров. Щели накрыты колпачками 8, имеющими по своим краям прорези, длина каждого колпачка соответствует длине щели между желобами. Жидкость движется вдоль желобов к сливу; а пары барботируют через щели колпачков.

На замену колпачковых и желобчатых тарелок в нефтепереработке в 1960-70-е годы пришли два новых типа тарелок – из S-образных элементов (V) иклапанная (VI).

Оригинальность тарелки из S-образных элементов состоит в том, что у нее полотно и колпачки образуют одинаковые элементы (в разрезе – S-образного профиля), но каждый колпачок при этом имеет прорези для прохода паров только с одной стороны, т.е. на единицу площади барботажа тарелки паровой поток вводится в жидкость меньшим (по сравнению сжелобчатой тарелкой) "фронтом" дробленых струй. В отличие от желобчатой тарелки жидкость на этой тарелке движется поперек туннельных колпачков, затапливая их.

Тарелки из S-образных элементов нашли очень большое распространение во всех колоннах, кроме вакуумных (из-за повышенного гидравлического сопротивления), благодаря малой металлоемкости, простоте изготовления (штамповка) и монтажа в сочетании с высокой эффективностью (средний к.п.д. 0,4–0,7).

Невысокая эффективность тарелок из S-образных элементов отчасти связана, с меньшей долей дробленых струй паров на единицу площади барботажа. Поэтому появилась комбинированная тарелка такого типа, у которой по верхней плоскости колпачков с шагом 100-120 мм расположены отверстия прямоугольного сечения, перекрытые клапанами, открывающимися по ходу движения жидкости. Это увеличивает барботажный эффект, снижает гидравлическое сопротивление тарелки и в результате повышает ее к.п.д.

Клапанные тарелки (рис. 6.9.7, VI) по принципу устройства ближе к дырчатым, но в отличие от них позволяют регулировать проходное сечение отверстий для паров. Для этого над каждым отверстием (диаметром от 30 до 50 мм) имеется устройство (клапан), который в зависимости от количества паров под их напором приподнимается (или поворачивается) над отверстием, изменяя таким образом проходное сечение для паров.

Однако существует множество разных конструкций клапанных тарелок, различающихся устройством клапанов.

На рис. 6.9.7, VI показано 4 наиболее типичных устройства клапанов: а, б – клапаны с верхними ограничителями подъема (а – поворотный, б – тарельчатый клапан, поднимающийся вертикально); в, г – клапаны с нижними ограничителями подъема – "ножками" (в – с тремя одинаковыми по высоте ножками; г – с тремя разными по высоте ножками: одной – короткой и двумя – длинными). Клапан типа Glitch (в) поднимается вертикально под напором паров, пока отгибы его ножек не упрутся в полотно тарелки. При этом сечение для прохода паров будет максимальным, а движение паров и жидкости – строго перекрестноточным.

Рис. 6.9.10. Фрагмент секции и схема работы клапанной перекрестно-прямоточной тарелки:

Рис. 6.9.10. Фрагмент секции и схема работы клапанной перекрестно-прямоточной тарелки:

а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно; г – вид клапанов сверху; д – вид клапана со стороны короткой ножки; 7 – полотно тарелки; 2 – отверстий для клапанов; 3 – клапаны; 4 – короткие ножки; 5 – длинные ножки (стрелками показаны направления движения жидкости и паров)

Клапан с разными ножками (рис. 6.9.10) вначале под действием потока пара поднимается со стороны короткой ножки (так как центр тяжести такого клапана смещен в сторону длинных ножек) до тех пор, пока она упрется в полотно. В этом положении (рис. 6.9.10, а) поток паров вводится под углом к плоскости тарелки навстречу движущемуся потоку жидкости, т.е. тарелка работает в противоточном режиме. При последующем увеличении количества паров клапан поднимается со стороны длинных ножек (точнее, поворачивается вокруг точки упора – короткой ножки), и когда плоскости клапана и полотна тарелки становятся параллельными (положение "б" на рис. 6.9.10), тарелка, как и в случае с клапаном Glitch, работает в режиме перекрестного тока жидкости и паров. Если количество паров продолжает расти, то клапан поворачивается вокруг точки упора дальше и, в конце концов, упирается в полотно всеми тремя ножками ("в " на рис. 6.9.10), принимая наклонное положение, при котором большее проходное сечение для паров расположено по ходу жидкости, т.е. тарелка работает в этом случае как прямоточная.

Клапанные тарелки сочетают в себе ряд преимуществ (малая металлоемкость, простота сборки, равномерный барботаж в широком интервале нагрузок по пару и жидкости и др.), которые позволили им стать самым распространенным типом тарелки, начиная с 1970-х годов и до настоящего времени. Эти тарелки применяют практически во всех типах колонн нефтепереработки – от газоразделительных до вакуумных.

Струйные тарелки (рис. 6.9.7, VII) представляют собой полотно толщиной 3-5 мм, в котором выштампованы отверстия различной конфигурации с отгибом лепестков под определенным углом. Наиболее типичные варианты таких тарелок показаны на рисунке: а – с отогнутыми лепестками в виде прямоугольников с округленными углами, б – в виде конусных выпуклостей (типа "суфлерской будки") с отверстиями в одну сторону. Барботаж на таких тарелках происходит в режиме перекрестно-прямоточного тока, при котором динамическая энергия потока пара используется для интенсификации движения жидкости по тарелке.

Струйные тарелки рассчитаны на применение в тех случаях, когда нагрузка колонны по потоку паров достаточно высока, поэтому они нашли большее применение в колоннах газоразделения. За счет ввода паров в слой жидкости под углом к плоскости тарелки унос капель жидкости на вышележащую тарелку значительно ниже, чем у перекрестноточных тарелок.

Вихревая тарелка (рис. 6.9.7, VIII) – пример тарелки с интенсивным смешением пара и жидкости на тарелке при пониженном уносе капель с нее. На полотне такой тарелки в окружностях диаметром 100-120 мм выштампованы в радиальных направлениях отверстия с отогнутыми лепестками (VIII, а), а по центру этих окружностей на шпильках установлены отбойные чашечки такого же диаметра (100-120 мм), в дне которых расположено 6–8 отверстий диаметром 5–6 мм. Такие вихревые элементы на полотне располагаются в шахматном порядке с шагом 140-180 мм.

Поток пара, проходя через просечки под углом 40-60° к плоскости тарелки, завихряется в смеси с жидкостью, текущей по полотну тарелки, и эта парожидкостная смесь, ударяясь об отбойные чашечки, сепарируется над ними. Поток паров идет далее в межтарельчатое пространство, а основная часть жидкости выпадает в чашечки и через отверстия в них стекает вновь в зону завихренного барботажного слоя.

Такая тарелка в опытных масштабах показала малое гидравлическое сопротивление, сочетающееся с высокой массообменной эффективностью, что отвечает основным требованиям для тарелок вакуумных колонн.

Для всех рассмотренных типов тарелок факторами, определяющими область их применения и эффективность работы, являются:

· гидравлическое сопротивление;

· равномерность и интенсивность барботажа по площади тарелки;

· диапазон нагрузок по пару и жидкости, в котором тарелка работает нормально (без провала жидкости и интенсивного уноса капель).

Ректифик

а

ция

(от позднелатинского rectificatio — выпрямление, исправление), один из способов разделения жидких смесей, основанный на различном распределении компонентов смеси между жидкой и паровой фазами. При ректификации потоки пара и жидкости, перемещаясь в противоположных направлениях (противотоком), многократно контактируют друг с другом в специальных аппаратах (ректификационных колоннах), причём часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Такое противоточное движение контактирующих потоков сопровождается процессами теплообмена и массообмена, которые на каждой стадии контакта протекают (в пределе) до состояния равновесия; при этом восходящие потоки пара непрерывно обогащаются более летучими компонентами, а стекающая жидкость — менее летучими. При затрате того же количества тепла, что и при дистилляции, ректификация позволяет достигнуть большего извлечения и обогащения по нужному компоненту или группе компонентов. Ректификация широко применяется как в промышленном, так и в препаративном и лабораторном масштабах, часто в комплексе с другими процессами разделения, такими, как абсорбция, экстракция и кристаллизация.

Согласно Рауля законам и закону Дальтона, в условиях термодинамического равновесия концентрация какого-либо i

-го компонента в паре в K i

раз отличается от концентрации его в жидкости, причём коэффициент распределения K i

= p i *

/p

(где p i *

—

упругость насыщенного пара i

-го компонента; р -

общее давление). Отношение коэффициента распределения любых двух компонентов K i

и K j

называется относительной летучестью и обозначается a ij .

Чем больше отличается a ij

от единицы, тем легче выполнить разделение этих компонентов с помощью ректификации. В ряде случаев удаётся увеличить a ij

в результате введения в разделяемую смесь нового компонента (называемого разделяющим агентом), который образует с некоторыми компонентами системы азеотропную смесь. С этой же целью вводят растворитель, кипящий при значительно более высокой температуре, чем компоненты исходной смеси. Соответствующие процессы ректификации называются азеотропными или экстрактивными. Величина a ij

зависит от давления: как правило, при понижении давления a ij

возрастает. Ректификация при пониженных давлениях - вакуумная - особенно подходит для разделения термически нестойких веществ.

Ректификационная колонна

Оборудование для ректификации

В процессе дистилляции (простой перегонки) тетрахлорид титана, содержащий твердые примеси, нагревают до температуры кипения в специальных кубах-испарителях. Образовавшиеся пары поступают в конденсатор, а твердый остаток накапливается в кубе-испарителе. При дистилляции не удается получить достаточно чистый TiCl 4 , поэтому применяют более сложный процесс - ректификацию.

Ректификацию осуществляют в ректификационной установке, включающей ректификационную колонну, дефлегматор, холодильник-конденсатор, подогреватель исходной смеси, сборники дистиллята и кубового остатка.

Ректификационная колонна

1 — переливной патрубок; 2 — тарелка; 3 — корпус; 4 — куб-испаритель

Дефлегматор, холодильник-конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированные в дефлегматоре пары легколетучего компонента, выходящие из верхней части колонны) и кубовой остаток (менее летучий компонент, в жидком виде вытекающий из нижней части колонны).

Кипятильники в ректификационных установках малой производительности изготовляют в виде змеевиков, установленных непосредственно в кубе, но чаще кипятильник монтируют в виде выносного теплообменника, который размещают вертикально около куба и связывают с ним двумя патрубками. Кубы колонн периодического действия отличаются вместимостью, достаточной для приема одновременной загрузки продукта. В колоннах непрерывного действия не нужен большой объем кубовой жидкости и испарителем в них может быть нижняя часть колонны высотой 1,0 - 2,5 м.

В производстве ТiС1 4 для очистки от низко- и высоко кипящих примесей применяют тарельчатые и насадочные ректификационные колонны. Насадочные колонны с керамическими кольцами Рашига малоэффективны и требуют частой замены насадки. В тарельчатых колоннах используют контактные устройства двух типов: провальные решетчатые тарелки и ситчатые тарелки с переливом. Тарельчатые устройства первого типа просты в изготовлении и пока остаются основными в титановой промышленности. Их изготовляют штамповкой, в них пробивают щели одинакового размера. Для очистки от трудноудаляемых примесей целесообразно применять решетчатые тарелки толщиной 2-4 мм со свободным сечением 16-22 % и размером щели 4x60 мм. Расстояние между тарелками зависит от диаметра колонны. При сборке каждую тарелку устанавливают в корпусе колонны, а зазор ликвидируют с помощью уплотнения из фторопластовой пленки.

Ситчатые тарелки с переливом пока не прошли длительного промышленного испытания, но опыт их эксплуатации в смежных областях показывает, что они характеризуются более высоким к.п.д. в широком диапазоне изменения нагрузки. Тарелки диаметром от 400 до 3600 мм имеют диаметр отверстий 3-8 мм, свободное сечение перфораций для колонн диаметром 400-1200 мм составляет 3-14 %. По сравнению с решетчатыми ситчатые тарелки более сложны и трудоемки в изготовлении.

Обогрев куба-испарителя электрический; для этого применяют открытые нагреватели из ленточного или круглого нихрома; мощность куба определяется количеством и мощностью отдельных нагревательных элементов. Вертикально расположенный аппарат характеризуется устойчивой паропроизводительностью, но быстро забивается твердыми частицами и более сложен в обслуживании. В горизонтальных аппаратах постоянство паропроизводительности обеспечивается специальным адтопереливом.

Конденсация паров происходит в конденсаторах-дефлегматорах, в качестве которых используют водоохлаждаемые кожухотрубные теплообменники или воздухоохлаждаемые плоские змеевики типа АВМ (аппарат воздухоохлаждаемый малопоточный). Коэффициенты теплопередачи соответственно равны 210-294 и 42-84 кДж/(м 2 ·ч·°С).

Кожухотрубные дефлегматоры сложны в изготовлении, имеют малый срок службы (до 1 года) и существует опасность попадания воды в продукты процесса. Срок службы воздушных дефлегматоров 10-12 лет. Для увеличения поверхности теплообмена трубы АВМ имеют ребра, что позволяет в 10-20 раз увеличить поверхность теплообмена.

Насадки и тарелки

Назначение тарелок и насадки — развитие межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. Конструкции трёх типов переливных тарелок показаны на рисунке ниже.

Схема тарелок с переливным устройством:

а — колпачковая (1 — основание со слоем жидкости; 2 — патрубки для прохода пара; 3 — колпачки;

4, 5 — переливные устройства); б — из S-образных элементов (6); в — ситчатая.

Типы насадок

1 — кольца Рашига; 2 — спиральные кольца; 3 — кольца с перегородкой; 4 — кольца Паля.

Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы пар-жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн.

По способу проведения различают непрерывную и периодическую ректификацию. В первом случае разделяемая смесь непрерывно подаётся в ректификационную колонну и из колонны непрерывно отводятся две и большее число фракций, обогащенных одними компонентами и обеднённых другими. Схема потоков типичного аппарата для непрерывной ректификации - полной колонны - показана на рисунке ниже (а)

.

Схемы потоков ректификационных колонн

а — непрерывная ректификация; б — периодическая ректификация; 1 — укрепляющая секция;

2 — исчерпывающая секция; 3 — куб колонны; 4 — дефлегматор.

Полная колонна состоит из 2 секций — укрепляющей (1 ) и исчерпывающей (2 ). Исходная смесь (обычно при температуре кипения) подаётся в колонну, где смешивается с т. н. извлечённой жидкостью и стекает по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигнув низа колонны, жидкостный поток, обогащенный тяжелолетучими компонентами, подаётся в куб колонны (3 ). Здесь жидкость частично испаряется в результате нагрева подходящим теплоносителем, и пар снова поступает в исчерпывающую секцию. Выходящий из этой секции пар (т. н. отгонный) поступает в укрепляющую секцию. Пройдя её, обогащенный легколетучими компонентами пар поступает в дефлегматор (4 ), где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на 2 потока: дистиллят и флегму. Дистиллят является продуктовым потоком, а флегма поступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде т. н. кубового остатка (также продуктовый поток).

Отношение количества флегмы к количеству дистиллята обозначается через R и носит название флегмового числа. Это число — важная характеристика ректификации: чем больше R , тем больше эксплуатационные расходы на проведение процесса. Минимально необходимые расходы тепла и холода, связанные с выполнением какой-либо конкретной задачи разделения, могут быть найдены с использованием понятия минимального флегмового числа, которое находится расчётным путём в предположении, что число контактных устройств, или общая высота насадки, стремится к бесконечности.

Если исходную смесь нужно разделить непрерывным способом на число фракций больше двух, то применяется последовательное либо параллельно-последовательное соединение колонн.

При периодической ректификации ( б ) исходная жидкая смесь единовременно загружается в куб колонны, ёмкость которого соответствует желаемой производительности. Пары из куба поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает т. н. режиму полного орошения. Затем конденсат делится на флегму и дистиллят. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением) из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и т. д. Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси.

Устройство ректификационной колонны достаточно сложное, и смоделировать его в домашних условиях вряд ли удастся. Но на специализированных интернет-сайтах можно по вполне приемлемой цене купить рабочую установку, которая потребует только незначительного переоборудования вашего самогонного аппарата.

Переоборудование будет касаться только бака испарителя - необходимо установить фланец подходящего диаметра, чтобы можно было закрепить колонну строго вертикально. Если на баке не было термометра, то придется его установить. Без измерения температуры на испарителе контролировать работу колонны чрезвычайно сложно, да, в принципе, и невозможно вообще.

Как работает колонна

Колонна представляет собой тепломассообменник в котором происходят сложные физико-химические процессы. Базируются они на разнице температур кипения различных жидкостей и скрытой теплоемкости фазовых переходов. Это очень загадочно звучит, но на практике выглядит несколько проще.

Теория очень проста - пар, содержащий спирт и различные примеси, которые кипят при разных температурах, отличающихся на несколько градусов, поднимается вверх и конденсируется в верхней части колонны. Образовавшаяся жидкость стекает вниз, и встречают по пути новую порцию горячего пара. Те жидкости, температура кипения которых выше, повторно испаряются. А те, которым не хватило тепловой энергии, остаются в жидком состоянии.

Ректификационная колонна постоянно пребывает в состоянии динамического равновесия пара и жидкости, во многих случаях трудно разделить жидкую и газообразную фазы - все бурлит и кипит. Но по плотности, в зависимости от высоты, все вещества разделены очень четко - вверху легкие, затем более тяжелые и в самом низу - сивушные масла, остальные примеси с высокой температурой кипения, вода. Разделение по фракциям производится очень быстро, и такое состояние поддерживается практически бесконечно долго, при соблюдении температурного режима в колонне.

На высоте, соответствующей максимальному содержанию спиртовых паров, устанавливается заборный патрубок, сквозь который выделяется пар и поступает в конденсатор (холодильник), откуда спирт стекает в сборную емкость. Ректификационная колонна для самогонного аппарата работает очень медленно - отбор, как правило, производится капельно, но при этом обеспечивается высокий уровень очистки.

Колонна работает при атмосферном давлении, или чуть выше его. Для этого в верхней точке устанавливается атмосферный клапан или просто открытая трубка - не успевшие конденсироваться пары покидают колонну. Как правило - спирта в них практически нет.

Состояния парожидкостных компонентов на разных высотах колонны

На графике изображены фиксированные состояния парожидкостных компонентов на разных высотах колонны которые можно контролировать за температурой в данной точке. Горизонтальная часть графика соответствует максимальной концентрации вещества. Разделение не имеет четких границ - вертикальная линия соответствует смеси нижней и верхней фракций. Как видно, объем пограничных зон намного меньше фракционных, что дает определенный люфт температурного режима.

Устройство ректификационной колонны

Базой для колонны служит вертикальная труба из нержавеющей стали или меди. Другие металлы, особенно алюминий, для этой цели не подходят. Труба изолируется извне материалом низкой теплопроводности - утечка энергии может нарушить установившийся баланс и снизить эффективность теплообменных процессов.

В верхней части колонны монтируется предварительный холодильник дефлегматора. Как правило, он представляет собой встроенный или внешний змеевик, охлаждающий приблизительно 1/8-1/10 часть колонны по высоте. Найти в интернете можно и ректификационные колонны с водяной рубашкой или сложными шаровыми холодильниками. Кроме цены, они ни на что больше не влияют. Классический змеевик отлично справляется со своими задачами.

Колонна «Малютка»

Отношение количества отобранного конденсата к общему числу возвращающейся в бак флегмы называется флегмовым числом. Это характеристика отдельной модели колонны и описывает ее рабочие возможности.

Чем меньше флегмовое число, тем колонна производительнее. При Ф=1 колонна работает как обычный самогонный аппарат.

Промышленные установки обладают высокой разделительной фракционной способностью, поэтому их число равно 1,1-1,4. Для бытовой самогонной колонны оптимальным является Ф= 3-5.

Виды колонн

Ректификационная колонна для самогонного аппарата для увеличения точек соприкосновения пара и жидкости, где происходят теплообменные и диффузионные процессы, снабжается наполнителями, значительно увеличивающими площадь контакта. По типу внутренней конструкции колонны подразделяются на тарельчатые и насадочные. Классификация по производительности или высоте не показывает реальных возможностей.

Для увеличения площади контакта внутрь колонны помещается свитая в спираль мелкая сетка из нержавейки, насыпные мелкие шары, кольца Рашига, мелкие спиральки из проволоки. Они плотно укладываются или засыпаются на высоту до ¾ длины колонны, не достигая точки забора спирта.

Термометр должен находиться в свободной от насадок зоне, и показывать реальную температуру среды. Термометр выбирается электронный, как обладающий наименьшей инертностью. В некоторых моделях колонн роль играют десятые доли градуса. Для получения чистого спирта в зоне отбора температура должна поддерживаться в пределах 72,5-77 С.

Тарельчатая ректификационная колонна намного сложнее в изготовлении - конструкция колпачковых или ситчатых тарелок, представляющих собой горизонтальные перегородки внутри, сквозь которые жидкость протекает с некоторой задержкой. На каждой из тарелок создается зона барботирования, повышающая степень извлечения спиртовых паров из флегмы. Иногда ректификационные колонны называют укрепляющими - на них достигается почти стопроцентный выход спирта при минимуме посторонних добавок.

Работает колонна при атмосферном давлении, для связи с внешней средой колонна оборудуется специальным клапаном или открытой трубкой в верхней части конструкции. Этот факт определяет одну из особенностей ректификационной колонны для самогонного аппарата - при разном атмосферном давлении она работает по-разному. Температурный режим изменяется в пределах нескольких градусов (разница на термометре бака и колонны). Соотношение устанавливается экспериментально. По этой причине с колонной ТЭН.

Купив рабочую ректификационную колонну, или построив ее своими руками, вы сможете получить спирт высокой очистки без особых сложностей. Особенно эффективна колонна при перегонке самогона, полученного из обычного дистиллятора.