Korrózió a kazánokban. Gőzkazánok fém korróziója

A kazánokban a korróziós jelenségeket leggyakrabban a belső hőfeszültségű felületen és viszonylag kevésbé mutatják a külső felületen.

Az utóbbi esetben a fém megsemmisítése - a legtöbb esetben a korrózió és az erózió közös hatása, amely néha túlnyomó értékkel rendelkezik.

Az eróziós megsemmisítés külső jele a fém tiszta felülete. A korróziós expozícióval a korróziós termékeket általában a felületén tartják.

Belső (vizes közegben) korrózió és a vízkő folyamatok súlyosbíthatja a külső korrózió (a gáz környezetben) miatt a termikus ellenállás a réteg skála és a korróziós lerakódást, és ebből következően, a hőmérséklet növekedése a fém felületén.

A fém külső korróziója (a kazán tűzhelyéről) különböző tényezőktől függ, de elsősorban a fésült üzemanyag típusától és összetételétől függ.

A gáz-fledged kazánok korróziója

Az üzemanyagolaj a vanádium és a nátrium szerves vegyületeit tartalmazza. Ha a vanádium (V) vegyületet tartalmazó olvadt salak lerakódás a (V) vanádiumvegyületeket tartalmazó cső falán halmozódik fel, majd nagy mennyiségű levegővel és / vagy a fém 520-880 felületi hőmérséklete, reakciók fordulnak elő :

4FE + 3V2O5 \u003d 2FE2O3 + 3V2O3 (1)

V2o3 + o2 \u003d v2o5 (2)

FE2O3 + V2O5 \u003d 2FEVO4 (3)

7FE + 8FEVO4 \u003d 5FE3O4 + 4V2O3 (4)

(Nátriumvegyületek) + O2 \u003d Na2O (5)

Egy másik korróziós mechanizmus a vanádium részvételével (folyékony eutektikus keverék lehetséges:

2na2o. V2O4. 5v2o5 + o2 \u003d 2na2o. 6v2O5 (6)

Na2o. 6v2o5 + m \u003d na2o. V2O4. 5v2o5 + mo (7)

(M - fém)

Vanadium és nátriumvegyületek az üzemanyag égetése során oxidálódnak V2O5 és Na2O. A fémfelülethez tapadó üledékekben Na2O kötőanyag. A reakciók (1) - (7) következtében kialakított folyadék elolvad a magnetit (FE3O4) védőfóliáját, amely a fém oxidációjához vezet (a betétek olvadása (salak) - 590-880 OS).

A kemencével szemben álló képernyőképek falának jelzett folyamatait egyenletesen hígítják.

A fémhőmérséklet növekedése, amelyben a vanádiumvegyületek folyékonyak, hozzájárulnak a csövek belső kicsapásához. És így, amikor elérte a fémáramlási sebesség hőmérsékletét, a cső szakadás következik be - a külső és belső betétek közös hatásának következménye.

A csõképernyők rögzítésének javítása és részletei, valamint a csőhegesztések kiemelkedése - a felszínükön lévő hőmérséklet emelkedése felgyorsul: gőzkeverékkel, például csövekkel hűtik.

Az üzemanyagolaj (2,0-3,5%) szerves vegyületek, elemi kén, nátrium-szulfát (Na2S04) formájában tartalmazhat a tartályvízből származó olajba. A fém felületén az ilyen körülmények között a vanádium korrózióját szulfid-oxiddal kíséri. Közös akciójuk többnyire úgy tűnik, hogy 87% V2O5 és 13% Na2S04 üledékben van, amely megfelel az üzemanyagolaj-vanádium és a nátrium tartalmának a 13/1 arányban.

Télen, amikor fűtött tüzelőolaj gőzzel a tartályokban (a lefolyó enyhítésére), a víz 0,5-5,0% -ban hozzáadásra kerül. Következés: A kazán alacsony hőmérsékletű felületén lévő betétek mennyisége növekszik, és nyilvánvalóan a mazutoprovódák és az üzemanyag-olajtartályok korróziója növekszik.

A kazánok felületi csövek megsemmisítésére, a gőzmozgók korróziójára, a Fester csövek, a forralós gerendák, a toulálók korróziója mellett néhány jellemzője az emelkedésnek köszönhetően - egyes szakaszokban - a gázok sebessége, különösen azok tartalmazatlan tüzelőolaj-részecskéket és leválasztott salakrészecskéket tartalmaznak.

A korrózió azonosítása

A csövek külső felülete szürke és sötétszürke üledékeinek sűrű, fokozott rétege van. A tűzhely felé néző oldalán a cső elvékonyodása: lapos területek és sekély repedések a "rizs" formájában jól láthatóak, ha a felületet a betétekből és az oxidfóliákból tisztítjuk.

Ha a cső vészhelyzeti megsemmisül, akkor látható, hogy egy keresztvágó hosszirányú, nem esztrich repedés látható.

A levonható kazánok korróziója

A szénégető termékek hatására kialakított korrózióban a kén és a vegyületek meghatározzák az értéket. Ezenkívül a kloridok (főként NaCl) és alkálifémvegyületek befolyásolják a korróziós folyamatot. A legvalószínűbb korrózió a 3,5% -os kén tartalmában a sarokban és 0,25% klórban.

A lúgos vegyületeket és a kén-oxidokat tartalmazó denevér hamu, amely a fém felületén 560-730 os hőmérsékleten marad. Ugyanakkor a lúgos szulfátok előfordulnak az előforduló reakciók eredményeképpen, például K3FE (SO4) 3 és Na3fe (SO4) 3. Ez az olvasztott salak, viszont elpusztítja (olvad) egy védő oxidréteget fémmágneses (FE3O4).

A korróziós sebesség maximum 680-730 operációs rendszerben, növekedésével, az arány csökken a korrozív anyagok termikus bomlása miatt.

A legnagyobb korrózió a túlforgalom kimeneti csövekben, ahol a legmagasabb pár hőmérséklet.

A korrózió azonosítása

A képernyőn megjelenő csöveken megfigyelheti a lapos területeket a korrózió megsemmisítésnek kitett cső mindkét oldalán. Ezek a területek egymástól 30-45-ös szögben vannak elrendezve, és egy betétréteggel vannak ellátva. Közöttük - viszonylag "tiszta" telek, amelyek a gázáramlás "elülső" hatásai vannak.

A betétek három rétegből állnak: külső - porózus denevér, közbenső réteg - fehéres vízben oldódó lúgos szulfátok, belső réteg - fényes fekete vas-oxidok (FE3O4) és szulfidok (FES).

A kazánok alacsony hőmérsékletű részei - Economicizer, légmelegítő, kipufogó ventilátor - fémhőmérséklet csökken a kénsav "harmatának" alatt.

A szilárd tüzelőanyag égetésénél a gáz hőmérséklete 1650 operációs rendszertől 120 ° C-ig terjedő zseblámpán és kevesebb a kéményben csökken.

A gázok hűtése miatt kénsav van kialakítva gőzfázisban, és érintkezés közben a legmenőbb fémfelület, a párok kondenzálódnak a folyékony kénsav képződéséhez. A kénsav "harmatpontja" - 115-170 OS (talán több - függ a vízgőz és a kén-oxid (SO3) gázáramlásának tartalmától).

A folyamatot reakciók írják le:

S + O2 \u003d SO2 (8)

SO3 + H2O \u003d H2SO4 (9)

H2SO4 + FE \u003d FESO4 + H2 (10)

Vas- és vanádium-oxidok jelenlétében az SO3 katalitikus oxidáció lehetséges:

2SO2 + O2 \u003d 2SO3 (11)

Bizonyos esetekben a kénsav korróziója, ha a szén égetése kevésbé szignifikáns, mint barna, pala, tőzeg és akár földgáz égetése esetén - a vízgőz viszonylag nagyobb felszabadulása miatt.

A korrózió azonosítása

Ez a fajta korrózió a fém egyenletes megsemmisítését okozza. Jellemzően a felület durva, egy kis rozsda ridd, és úgy néz ki, mint egy felület korróziós jelenségek nélkül. Hosszú ideig tartó expozíció esetén a fém a korróziós termékek lerakódásai, amelyeket óvatosan kell figyelembe venni a vizsgálat során.

Korrózió a működési megszakítások során

Ez a fajta korrózió manifesztálja magát egy gazdaságosítón és a kazán ezen helyszínein, ahol a külső felületeket kénvegyületekkel borítják. Ha hűtött kazán, a fém hőmérséklet csökken a "harmatpont" alá, és a fent leírt módon, ha vannak kén üledékek, kénsav keletkezik. Lehetséges egy közbenső vegyület - kénsav (H2SO3), de nagyon instabil és azonnal kénsavvá válik.

A korrózió azonosítása

A fém felületeket általában készülékekkel borítják. Ha törli őket, akkor megtalálható a fémpusztító területek, ahol a kén üledékek és a feloldatlan fémszakaszok találtak. Az ilyen megjelenést megkülönbözteti a korróziónál egy leállított kazánon a gazdaságosító fém és más "hideg" részei korróziójából.

Ha a kazán mossuk, a korróziós hatásoknak vannak elosztva többé-kevésbé egyenletesen a fém felületén miatt az erózió a kénes üledékek és elégtelen száraz szárítás. Nem elegendő mosás esetén a korrózió lokalizálódik, ahol kénvegyületek voltak.

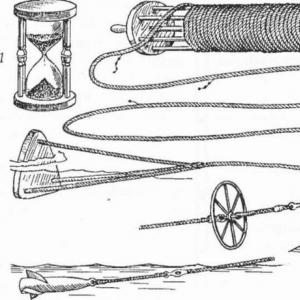

Fém erózió

Bizonyos körülmények között különböző kazánrendszereket tartalmaznak bizonyos körülmények között, mind a fűtött fém belső, mind a külső oldalán, és ahol a turbulens nagy sebességgel áramlik.

Az alábbiakban csak a turbinák eróziója.

A turbinák eróziónak vannak kitéve a súlyos részecskék és a gőzkondenzátum cseppjeiből. A szilárd részecskéket (oxidokat) a lépcsők belső felületéből és a gőzvezetékek belső felületéből hámozzuk, különösen az átmeneti hőfolyamatok körülményei között.

A kondenzátum kondenzvízcseppek főként elpusztítják a turbina és a vízelvezető csővezetékek utolsó szakaszának felületét. Lehetséges gőzkondenzátum-eróziós korrózió, ha a kondenzátum "savanyú" - pH-t öt egység alatt lehet. A korrózió szintén veszélyes a vízcseppek (a betétek tömegének 12% -a) és a kausztikus szóda jelenlétében.

Az erózió azonosítása

A kondenzátum cseppecskék fújása a kondenzvízcseppek fújása a turbina pengék elülső szélén. Az élek borított vékony keresztirányú hornyok és fogak (hornyok), előfordulhat, hogy a lejtős kúpos kiemelkedések, amelyek célja az irányt sokkok. A kiemelkedések a pengék elülső szélén vannak, és szinte hiányzik a hátsó repülőgépeken.

A szilárd részecskék károsodása szünet, mikro-haltony és jar a pengék elülső szélén. A hornyok és a ferde kúpok hiányoznak.

Energiaügyi és villamosítási minisztérium a Szovjetunió

Főbb tudomány és technológia Energia és villamosítás

Módszeres utasítások

Figyelmeztetés

Alacsony hőmérséklet

Korróziófelületek

Fűtő- és gázcsövek kazánok

Rd 34.26.105-84

Szójabénergo

Moszkva 1986.

A Munkaerő-Red Banner Teply Engineering Institute által az F.E. Dzerzhinsky

Művészek R.A. Petrosyan, I.I. Nadyrov

A fő műszaki működési kézikönyv által jóváhagyott energia rendszerek 22.04.84

D.ya helyettes vezetője Sámarakov

|

Módszeres iránymutatások a hő- és gázellátás alacsony hőmérsékletű korróziójának megelőzésére |

Rd 34.26.105-84 |

Az érvényességi idő be van állítva

01.07.85

2005.01.01-ig

Ezek az iránymutatások alkalmazzák alacsony hőmérsékletű felületek a fűtési gőz és forró víz kazánok (economizers, gáz párologtatók, léghevítő különböző típusú, stb), valamint a gáz traktus levegő melegítők (gázcsatornák, ashors, dohányosok , füstcsövek) és állítsa be a felületi védelmi módszereket az alacsony hőmérsékletű korrózióból.

A módszeres utasításokat a kénüzemanyagokon működő hőerőművekre tervezték, valamint a kazánberendezéseket tervezve.

1. Alacsony hőmérsékletű korrózió a korrózió a farok melegítési felületek, gázcsatornák és kémények kazánok hatására kénsav gőzök kondenzálásával a chimneal gázok.

2. A kénsavgőzök kondenzációja, amelynek térfogati mennyisége a füstgázokban a kéntartalmú tüzelőanyagok égetése során csak néhány ezer százalék, amely jelentősen (50-100 ° C-on) a víz kondenzációjának hőmérséklete meghaladja a hőmérsékletet gőz.

4. A fűtőfelületek korróziójának elkerülése érdekében a falak hőmérséklete meghaladnia kell a füstgázok hőmérsékletpontját a kazán minden terheléséhez.

A magas hőátadási együtthatóval hűtött fűtőfelületek (gazdaságos gázpárlók stb.) A bemeneti közeg hőmérséklete a beömlőnyílásnál a harmatpont hőmérséklete körülbelül 10 ° C-on haladja meg.

5. A vízkazánok fűtésére szolgáló felületek esetében a kén üzemanyagolajon való munka, az alacsony hőmérsékletű korrózió teljes kivételének feltételei nem hajthatók végre. Annak csökkentése érdekében, hogy biztosítsa a víz hőmérsékletét a beömlőnyíláshoz a kazánhoz, 105-110 ° C-on. A vízkazánok csúcsaként történő használata esetén az ilyen üzemmód a hálózati vízmelegítők teljes használatával biztosítható. A fő üzemmódban lévő vízkazánok használata esetén a vízhőmérséklet növekedése a kazánhoz a forró víz újrahasznosításával érhető el.

Az alkalmazó létesítmények rendszer felvételét vízmelegítő kazánok a hőhordozó keresztül víz hőcserélők, a feltételeket a csökkentésére az alacsony hőmérsékletű korrózió a fűtőfelületek teljes mértékben biztosított.

6. A gőzkazánok repülőgép-fűtőberendezéséhez az alacsony hőmérsékletű korrózió teljes megszüntetése a leghidegebb terület számított falhőmérsékletén nagyobb, mint a harmatpont hőmérséklete a kazán minden terheléséhez 5-10 ° C-on (a A minimális érték a minimális terhelésre vonatkozik).

7. A csőszerű (TVP) és a regeneratív (RWP) légmelegítő hőmérsékletének hőmérsékletének kiszámítása a "kazán-aggregátumok termikus számításának" ajánlásaiban történik. Szabályozási módszer "(M.: Energia, 1973).

8. Ha első (levegővel) csőszerű levegőmelegítőként használják a cserélhető hideg kockák vagy kockák mozgása savas bevonat (zománcozott stb.), Valamint korrózióálló anyagokból a Az alacsony hőmérsékletű korrózió teljes kivételével a következőket ellenőrzik (levegővel) fémkockák légmelegítővel. Ebben az esetben a hideg fémkockák hőmérsékletének kiválasztása változtatható, valamint a korrózióálló kockák, kizárja a csövek intenzív szennyeződését, amelyhez a fal minimális hőmérsékletét a kén üzemanyagolajok égetésekor alacsonyabbnak kell tekinteni, mint a harmatnál A füstgázok pontja legfeljebb 30-40 ° C. A szilárd kéntartalmú tüzelőanyagok égetésénél a csőfal minimális hőmérsékletét az intenzív szennyeződés figyelmeztetésének feltételei mellett legalább 80 ° C-on kell bevenni.

9. Az RVP-ben az alacsony hőmérsékletű korrózió teljes kivételével, forró részük kiszámításra kerül. Az RVP hideg részét korrózióálló (zománcozott, kerámia, alacsony ötvözetű acélból stb.) Vagy az 1,0 - 1,2 mm vastagságú lapos acélból készült lapos fémlemezekből cseréljük. Az intenzív csomagolási szennyezés megelőzésének feltételei megfelelnek a követelés követelményeinek. E dokumentum közül.

10. Zománcozott, 0,6 mm vastagságú fémlemezek kitöltése. A TU 34-38-10336-89 szabvány szerint készült zománcozott csomag élettartama 4 év.

A porceláncsövek, kerámia blokkok vagy porcelánlemezek kiemelkedő, kerámia csomagolásként használhatók.

Figyelembe véve a hőerőművekkel ellátott tüzelőolaj fogyasztása csökkentését, célszerű az RWP hideg részét, az alacsony ötvözött acél 10 hódos vagy 10xst csomagolását alkalmazni, amelynek korróziós rezisztenciája 2-2,5-szer nagyobb, mint a kis szén-dioxid-acél.

11. A légmelegítők alacsony hőmérsékletű korróziójából történő védelme a kezdeti időszakban, az "Energiafűtés-kaloráció tervezésének és üzemeltetésének iránymutatásaiban" (M.: Spo Unionteehenergo, 1981).

A kazán őrlését a kén üzemanyagolajon egy előre engedélyezett levegőfűtési rendszerrel kell elvégezni. A levegőfűtés előtti levegő hőmérséklete a kivonatok kezdeti időszakában általában 90 ° C.

11a. A levegő fűtőberendezések alacsony hőmérsékletű ("parkolás") korróziójának védelme a leállított kazánon, amelynek szintje körülbelül kétszerese a korrózió sebessége a működés során, a kazán leállítása előtt, alaposan meg kell tisztítani a légmelegítőt a kültéri üledékektől. Ebben az esetben a kazán leállítása előtt a légmelegítő levegőhőmérsékletét a légmelegítőbe javasoljuk, hogy a kazán névleges terhelésével fenntartsák az értékét.

A TVP tisztítását egy frakció végzi, amelynek sűrűsége legalább 0,4 kg / pp (bekezdés e dokumentum).

A szilárd tüzelőanyagok esetében, figyelembe véve az asztörzsek korróziójának jelentős veszélyét, a kimenő gázok hőmérsékletét a füstgázok harmatpontja fölé kell választani 15-20 ° C-on.

A kén üzemanyagolaj esetében a kimenő gázok hőmérsékletének meghaladnia kell a harmatpont hőmérsékletét a kazán névleges terheléséhez körülbelül 10 ° C-on.

Az üzemanyagolaj kéntartalmától függően a kimenő gázok számított értékét a kazán névleges terheléskor kell elvégezni:

A kimenő gázok hőmérséklete, ºС ...... 140 150 160 165

Ha a kéntartalmú tüzelőolajat rendkívül kis felesleges levegővel (α ≤ 1,02) égetve, a kimenő gázok hőmérséklete alacsonyabb, figyelembe véve a harmatpont mérések eredményeit. Átlagosan az átmenet a kis felesleges levegőből a maximális alacsonyra csökkenti a harmatpont hőmérsékletét 15-20 ° C-ra.

A kémény megbízható működésének és a falra eső nedvesség megelőzésének feltételei nemcsak a kimenő gázok hőmérsékletét érintik, hanem a fogyasztásukat is. A cső üzemmódokkal való munkája lényegesen alacsonyabb, mint a projekt növeli az alacsony hőmérsékletű korrózió valószínűségét.

A földgáz égetésekor a kimenő gázok hőmérséklete ajánlott 80 ° C-nál alacsonyabb.

13. A csökkent a terhelés a kazán a tartományban 100-50% -a névleges egyik kell törekedni, hogy stabilizálja a hőmérsékletet a kilépő gázokat, nem teszi lehetővé a csökkenés több mint 10 ° C a névleges.

A kimenő gázok hőmérsékletének stabilizálásának leggazdagabb módja, hogy növelje a levegő előmelegítésének hőmérsékletét a hordozókban, mivel a terhelés csökken.

Az RVP előtti hőmérséklet előmelegítési hőmérsékletének minimális megengedett értékeit az Elektromos állomások és hálózatok műszaki működésére vonatkozó szabályok "szabályai" (M.: Energoatomizdat, 1989).

Azokban az esetekben, amikor a kimenő gázok optimális hőmérséklete nem biztosítható az RVP-melegítés elégtelen felületének köszönhetően, az előmelegítési hőmérséklet értékeit kell venni, amelynél a kimenő gázok hőmérséklete nem haladja meg az értékeket Ezekben a módszertani utasításokban.

16. A fémgázcsövek alacsony hőmérsékletű korróziójával szembeni megbízható saválló bevonatok hiánya miatt megbízható működésük gondos szigeteléssel érhető el, biztosítva a füstgázok közötti hőmérsékletkülönbséget és a legfeljebb 5-ös fal közötti hőmérsékletkülönbséget ° C.

Jelenleg a szigetelőanyagok és a formatervezési minták nem eléggé megbízhatóak a hosszú távú működésben, ezért periodikus, legalább évente egyszer szükséges, ellenőrizni kell az állapotukat, és szükség esetén javítási és helyreállítási munkát végeznek.

17. Ha a használt kísérleti érdekében, hogy megvédje a gázcsatornák alacsony hőmérsékletű korrózió különböző bevonatok, meg kell jegyezni, hogy az utóbbi kell nyújtania hőállóság és gáztartalom-ot meghaladó hőmérsékleten a hőmérséklet a kilépő gázokat legalább 10 ° C, kénsavkoncentráció ellenállása 50-80% a hőmérséklet-tartományban, 60-150 ° C, valamint a javítás és helyreállítás lehetősége.

18. Az alacsony hőmérsékletű felületekre, az RVP és a kazán-elláték szerkezeti elemeire, célszerű 10hndp és 10xd alacsony ötvözött acélok használata, amelyek 2 - 2,5-szer korrózióállóságban vannak.

Az abszolút korróziós rezisztencia csak nagyon hiányos és drága magas ötvözetű acél (például EI943 acél, amely legfeljebb 25% krómot és legfeljebb 30% nikkelet tartalmaz).

Alkalmazás

(1) Elméletileg a füstgáz harmatpontjának a kénsav és a víz előre meghatározott tartalmával meghatározható, amely egy ilyen koncentrációjú kénsav oldatának forráspontjaként határozható meg, amelyen a vízgőz mennyisége és kénsav.

A mérési módszertól függően a harmatpont mért hőmérsékleti pontja nem lehet elmélezni az elméleti. Ezekben a javaslatokban a füstgázok harmatpontjának hőmérsékletére t R. A standard üvegérzékelő felületének hőmérsékletét 7 mm távolságban, a másik platina elektródákból 7 mm hosszúságú, a harmatfilm ellenállása az egyensúlyi állapotban lévő elektródák egyenlőek10 7 ohm. Az elektródák mérőáramkörében alacsony feszültségű váltakozó áramot használunk (6 - 12 V).

2. Ha a felesleges levegővel ellátott kén üzemanyagolajok égetése 3 - 5% A harmatlábas gázok hőmérséklete a tüzelőanyag kéntartalmától függ S P. (Ábra.).

Ha a kéntartalmú tüzelőolajokat rendkívül alacsony levegő felesleggel (α ≤ 1,02) égetve, a füstgázok harmatának hőmérsékletét a speciális mérések eredményei szerint kell elvégezni. A feltételek átadása kazánok az üzemmódban α ≤ 1,02 mutatjuk be az „Útmutató a átadása kazánok működő kéntartalmú tüzelőanyagok, a égési mód rendkívül kis feleslegben lélegezni” (M .: SPO SoyuceCenergo, 1980).

3. Ha kéntartalmú szilárd tüzelőanyagokat égetünk a füstgázok harmatpontjának por alakú állapothőmérsékletén t P. A tüzelőanyag kéntartalmának és hamutartalmának megfelelően számíthatjuk ki S r pr., Egy r pr és a vízgőz kondenzációs hőmérséklete ton. A képlet szerint

hol egy un - A felelős hamu részesedése (általában 0,85).

Ábra. 1. A füstgázok harmatpontjának hőmérsékletének függése az égési fűtőolaj kéntartalmából

A képlet első ciklusa értéke egy un \u003d 0,85 Az 1. ábrán meghatározható. .

Ábra. 2. A füstgázok harmatának hőmérsékletének és a vízgőz kondenzációjának különbsége a kén tartalmától függően ( S r pr.) és Ash ( Egy r pr) Az üzemanyagban

4. A gáz halmazállapotú kén üzemanyagok égésekor a füstgázok harmatpontja meghatározható az 1. ábrán. Feltéve, hogy a gáz kéntartalma a fentiek szerint kerül kiszámításra, vagyis 4186,8 kg / kg (1000 kcal / kg) gázégetésére.

A gáz üzemanyag esetében a kéntartalom mérete a százalékos arányban a képlet határozható meg

![]()

hol m. - a kénkomponens-molekulában lévő kéntartalmú kénatomok száma;

q. - a kén (kénkomponens) ömlesztett százaléka;

Q N. - gázégetés a gáz KJ / m 3-ban (kcal / nm 3);

TÓL TŐL - 4,187-es együttható, ha Q N. KJ / m 3 és 1,0, ha KCAL / m 3-ban van kifejezve.

5. A korrózió sebessége a helyébe fém csomagolási légfűtő égése során a fűtőolaj függ a hőmérséklet a fém és a foka korróziós aktivitásának füstgázok.

Ha a kéntartalmú fűtőolajat 3 - 5% -os feleslegű, és keverjük össze a korrózió felületét (két oldalról mm / év), az RVP csomagolás a táblázat szerint becsülhető. .

Asztal 1

|

2. táblázat

6. A kalcium-oxid magas tartalmú szén esetében a harmatpont hőmérséklete alacsonyabb, mint a módszeres utasítások igényei szerint. Az ilyen üzemanyagok esetében javasoljuk a közvetlen mérések eredményeit. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

A korróziós típusok azonosítása nehéz, ezért nincsenek hibák a technológiailag és gazdaságilag optimális intézkedések meghatározására a korrózió ellen. A legfontosabb szükséges intézkedéseket a szabályozási dokumentumok szerint kell meghozni, amely meghatározza a fő korróziós kezdeményezők korlátait.

GOST 20995-75 "Kazánok Steampody nyomás alatt 3,9 MPa. A tápanyag-víz és a gőz minőségi ráta mutatói tápanyagvízben: átláthatóság, azaz a felfüggesztett szennyeződések összege; A teljes merevsége, a vas és réz vegyületek - megelőzésére Vízkőkeletkezés és a vas és a réz-oxidos üledékek; A pH-k a lúgos és savkorrózió megelőzése, valamint a kazán dobjának habozása; oxigéntartalom - oxigén korrózió megelőzése; A nitrit tartalma a nitrit korrózió megelőzése; A kőolajtermékek tartalma a kazán dobjának habzásának megakadályozása.

A normák értékeit GOS határozza meg, attól függően, hogy a kazán nyomását (következésképpen a víz hőmérsékletén), a helyi hőáram és a vízkezelési technológia hatalmából.

A korrózió okainak tanulmányozásakor először meg kell vizsgálni (ahol rendelkezésre áll) a fémmegsemmisítési helyek, a kazán munkakörülményeinek elemzése a romboló időszakban, a tápláló víz minőségének elemzése , Gőz és betétek, a kazán tervezési jellemzőinek elemzése.

Külső ellenőrzéssel a következő korróziófajták gyaníthatóak.

Oxigén korrózió

: Az acélgazdálkodók csövek bejárati szakaszai; A tápanyagvezetékek egy elégtelenül zárt (normál) vízzel együtt - "áttörések" oxigénnel járó oxigénelőkkel szembeni "áttörések"; natív vízmelegítők; A kazán minden nedves részét megállítja, és a kazán levegőáramlásának elmulasztása, különösen a vízelvezetés során, honnan nehéz eltávolítani a gőz kondenzátumát, vagy teljesen öntsük a vizet, például a függőleges csöveket gőzölők. A leállások során a korrózió erősítésű (lokalizált) lúgos (kevesebb, mint 100 mg / l) jelenlétében.

Az oxigén korrózió ritkán (vízben oxigéntartalmú vízben, jelentősen meghaladja a 0,3 mg / l) a kazán dobok gőzölgő eszközeit és a dobok falát a vízszint határánál; csökkentett csövekben. Az emelő csövekben a korrózió nem nyilvánul meg a gőzbuborékok deaérikus hatásának köszönhetően.

A kár típusa és jellege. A különböző mélységek és átmérők fekélyei, amelyek gyakran olyan tubercles borítják, amelynek felső kérege vöröses vas-oxidok (valószínűleg hematit fe 2 o 3). Az aktív korrózióbizonyítvány: a tubercles kéreg alatt - fekete folyékony csapadék, valószínűleg mágneses (3O 4) szulfátok és kloridok keverékében. Amikor a korrózió szar a kéreg alatt, az üresség, és a fekélyek alja sikoltozik és iszap.

A víz\u003e 8,5 - fekélyek ritkák, de nagyobbak és mélyek, pH-vel< 8,5 - встречаются чаще, но меньших размеров. Только вскрытие бугорков помогает интерпретировать бугорки не как поверхностные отложения, а как следствие коррозии.

Vízsebességgel több mint 2 m / s tubercles vezethet egy hosszúkás alakot a sugár mozgásának irányában.

. A mágneses kérelmek eléggé sűrűek, és megbízható akadályként szolgálhatnak a tubercles oxigén behatolásához. De gyakran eredményeként megsemmisült a korrózió fáradtság, amikor a hőmérséklet a víz és a fém ciklikusan változás: a gyakori leáll és a kazán földeket, pulzáló az illékony keveréket, köteg gőz keveréket külön csövekbe, a gőz és víz, követő Egyéb.

A korrózió fokozódik a növekvő hőmérséklet (legfeljebb 350 ° C) és a kazán vízben lévő kloridok tartalmának növekedése. Néha a korrózió fokozza a takarmányvíz egyes szerves anyagok termikus bomlása termékeit.

Ábra. 1. Az oxigén korrózió megjelenése

Lúgos (szűkebb értelemben - interkristályos) korrózió

Fém korrózió károsodás. Csövek a hőáramkörökben (égő terület és ellentétes a hosszúkás fáklya) - 300-400 kW / m 2, és ahol a fém hőmérséklete 5-10 ° C felett van a víz forráspontja felett egy adott nyomáson; ferde és vízszintes csövek, ahol gyenge vízkeringés; zsír üledékek alatt; zónák a bélelt gyűrűk és a hegesztések közelében, például a belső páros gőzölgő eszközök hegesztési helyén; Helyek szegecsek közelében.

A kár típusa és jellege. A korróziós termékekkel töltött félgömb alakú vagy elliptikus mélyedések gyakran radiáns mágneses kristályokat tartalmaznak (FE 3O 4). A mélyedések többségét szilárd kéreg borítja. A kemencéhez címzett csövek oldalán a mélyedések csatlakoztathatók, így 20-40 mm-es szélességű, úgynevezett korróziós pályát képeznek, és legfeljebb 2-3 m hosszúak.

Ha a kéreg nem elég stabil és sűrű, akkor a korrózió vezethet - a mechanikai stressz körülményei között - a repedések megjelenésére a fémben, különösen a repedésekről: szegecsek, gördülővegyületek, gőzölgő eszközökhöz hegesztési helyek.

A korrózió károsodása. Magas hőmérsékleten - több mint 200 ° C - és nagy koncentráció a kausztikus szóda (NAON) - 10% vagy több védőfólia (kéreg) a fém összeomlásakor:

4none + F 3 O 4 \u003d 2NFEO 2 + NA 2 FEO 2 + 2N 2O (1)

A NAFEO 2 közbenső termék hidrolízisnek van kitéve:

4NFEO 2 + 2N 2 O \u003d 4NONE + 2FE 2O 3 + 2N 2 (2)

Vagyis ebben a reakcióban (2), a kausztikus szódát helyreállították, a reakciókban (1), (2) nem fogyasztják, és katalizátorként működnek.

Amikor a mágneses eltávolításra kerül, akkor a maró, a víz és a víz közvetlenül reagálhat az atom hidrogén felszabadulásával:

2NONE + FE \u003d NA 2 FEO 2 + 2N (3)

4N 2O + 3FE \u003d FE 3 O 4 + 8H (4)

A felszabadult hidrogén képes a fém belsejébe, és metán-karbidet (CH 4) képezhetünk:

4n + F 3 C \u003d CH 4 + 3F (5)

Az atomhidrogént molekuláris (H + H \u003d H 2) kombinálására is lehet kombinálni.

A metán és a molekuláris hidrogén nem tud behatolni a fém belsejébe, felhalmozódnak a gabona határain, és repedések jelenlétében kibővülnek és elmélyítik őket. Ezenkívül ezek a gázok megakadályozzák a védőfólia kialakulását és tömítését.

A kazán szóda koncentrált oldata a kazán víz mélybepárása helyén van kialakítva: sók sűrű méretű lerakódásai (az alázatos korrózió nézete); A buborékforrások válsága, ha egy állandó gőzfilm alakul ki a fém felett - a fém szinte nem sérült, de a film szélén, ahol aktív párolgás folyik, a maró natra koncentrálódik; A résidők jelenléte, ahol a bepárlás elengedhetetlen a bepárlásból a víz térfogata alatt: a maró navanyolódás rosszabbodik, mint a víz, nem hallatszik és felhalmozódik. Fémre ható, a marószóda a határokon átnyúló szemcséket képez, a fémbe irányítva (az interkristályos korrózió - rés).

A lúgos kazán víz hatása alatt a lúgos kazán víz hatása alatt a kazán dobban koncentrálódik.

Ábra. 3. INTERRCRYSTALLINE Korrózió: A - fémrostélyszerkezet a korrózióhoz, B - mikrostruktúra a korróziós szakaszban, a fémszemcsék határán lévő repedések kialakulása

Az ilyen korróziós hatás a fémre csak három tényező egyidejű jelenlétével lehetséges:

- helyi szakítószilárdságú, közel vagy valamivel magasabb, mint a hozamerősség, azaz 2,5 mm / mm 2;

- a dob részleteinek laza artikulációja (fent említettük), ahol a kazánvíz mély párolgása előfordulhat, és ahol a felhalmozódó maró natro feloldja a vas-oxidok védőfóliáját (NAO-koncentráció, több mint 10%, a víz hőmérséklete meghaladja a 200 ° C és - különösen - közelebb 300 ° C-ra). Ha a kazánt egy útlevélnél kisebb nyomáson (például 1,4 MPa helyett 0,6-0,7 MPa) üzemelteti, akkor az ilyen korrózió valószínűsége csökken;

- a kazán vízben lévő anyagok kedvezőtlen kombinációja, amelyben az ilyen típusú korrózió nem szükséges védőkoncentrációi vannak. A nátriumsók inhibitorként működhetnek: szulfátok, karbonátok, foszfátok, nitrátok, szulfitekellulózis folyadékok.

Ábra. 4. Az interkristályos korrózió megjelenése

A korróziós repedések nem fejlődnek, ha a hozzáállás megfigyelhető:

(Na 2 SO 4 + Na 2 CO 3 + NA 3 PO 4 + NANO 3) / (NaOH) ≥ 5, 3 (6)

ha Na 2 SO 4, Na 2 CO 3, Na 3 PO 4, NaO 3, NaOH a nátrium-szulfát, a nátrium-karbonát, nátrium-foszfát, nitrát-nátrium és nátrium-hidroxid, mg / kg nátrium-hidroxid tartalma.

A jelenleg gyártott kazánokban a korrózió előfordulásának legalább egyike hiányzik.

A szilíciumvegyületek jelenléte a kazán vízben is növelheti az interkristályos korróziót.

NaCl ezeken a körülmények között nem korróziós inhibitor. A fentiekben bemutatottuk: Klórionok (CL -) - korróziós gyorsítók, a magas mobilitás és a kis méretek miatt, könnyen behatolnak a védő oxidfóliákon keresztül, és vas, jól oldódó sók (FESL 2, FESL 3) vannak ellátva alacsony oldható vas-oxidok.

A vízkazánokban hagyományosan szabályozzák az általános mineralizáció értékeit, és nem az egyes sók tartalmát. Valószínűleg ezért a normalizációt a jelzett kapcsolaton (6) vezették be, de a kazán víz relatív lúgosságának értékével:

UK kv \u003d u ov ov \u003d u s 40 100 / s ≤ 20, (7)

ahol az u kvd a kazán víz relatív lúgossága,%; Р Р Ров - relatív lúgosság a kezelt (hozzáadott) víz,%; OV - a kezelt (adalék) víz, mmol / l összes lúgosság; S OS - a kezelt (hozzáadott) víz mineralizációja (beleértve a kloridtartalmat), mg / l.

A kezelt (hozzáadott) víz összes lúgossága megegyezik, mmol / l:

- nátrium-kation után - az eredeti víz összes lúgalitása;

- a párhuzamos - (0,3-0,4) hidrogén-nátrium-kation után vagy a hidrogén-kationos szűrő "éhes" regenerációjával (0,5-0,7);

- savasodás és nátrium-klór-ionos nátrium-kation után - (0,5-1,0);

- ammónium-nátrium-kation után - (0,5-0,7);

- 30-40 ° C-os mész után - (0,35-1,0);

- a koaguláció után - (U egy est - d), ahol u CH - az eredeti víz általános lúgalitása, mmol / l; D k - a koaguláns, mmol / l dózis;

- 30-40 ° C-on, (1,0-1,5), és 60-70 ° C-on - (1.0-1,2).

A kazán víz relatív lúgosságának értékeit a Rostechnadzor szabványok szerint elfogadják,%, nem több, mint:

- szegecselt dobokkal ellátott kazánok esetében - 20;

- hegesztett dobokkal és vkalálozott csövekkel rendelkező kazánok esetében - 50;

- a hegesztett dobokkal és testre szabott csövekkel rendelkező kazánok esetében - bármilyen érték, nem ratied.

Ábra. 4. Az interkristályos korrózió eredménye

Rostekhnadzor ROS szerint a kazánok biztonságos munkájának egyik kritériuma. Helyesen ellenőrizni kell a kazán víz potenciális lúgos agresszivitásának kritériumát, amely nem veszi figyelembe a klór ion tartalmát:

K sh \u003d (S OV - [SL -]) / 40 U S, (8)

ahol KCH a kazán víz potenciális lúgos agresszivitásának kritériuma; S OV - kezelt (hozzáadott) vizet (beleértve a klorid tartalmát), mg / l; Cl - - a kezelt vízben lévő kloridok tartalma, mg / l; U OV - a kezelt (adalékanyag) víz, mmol / l összes lúgossága.

A Ki értéke:

- 0,8 MPa ≥ 5-nél nagyobb nyomáscsökkentett dobokkal rendelkező kazánok esetében;

- hegesztett dobokkal és vkalálos csövekkel rendelkező kazánok esetében, amelynek nyomása több mint 1,4 MPa ≥ 2;

- a kazán hegesztett dob \u200b\u200bés a fa-hegesztett csövek, valamint a kazán hegesztett dob \u200b\u200bés vvalted csövek nyomás legfeljebb 1,4 MPa kazánok és szegecselt gázhordóknak legfeljebb 0,8 MPa - nem normalizálni.

Podllam korrózió

E cím alatt több különböző korróziót kombinálunk (lúgos, oxigén stb.). A kazán különböző zónáiban laza és porózus üledékek felhalmozódása, az iszap az iszap alatt lévő fém korróziót okozza. A fő ok: A tápanyag víz szennyezése vas-oxidokkal.

Nitrit korrózió

. Képernyő és kazán kazán csövek a kemencében szembenézve.

A kár típusa és jellege. Ritka, élesen korlátozott nagy fekélyek.

. Ha vannak nitritionok (NO-2) tápanyagvízben, több mint 20 μg / l, 200 ° C-nál nagyobb vízhőmérséklet, a nitritek az elektrokémiai korrózió katód-depolarizátoraként szolgálnak, az NNO 2, NO, N 2 (lásd felett).

Kocsi korrózió

Fém korrózió károsodás. Kimeneti része gőzölők tekercsek, túlheves gőzmelegítés, vízszintes és kissé narcone gőz gőz gőz gőz gőzölgő csövek a szegény vízkeringés területén, néha a forró vízgazdálók felső generáló hétvégi tekercsek mentén.

A kár típusa és jellege. A sűrű vas-vas-oxidok (FE 3O 4) raidjei, amelyek szilárdan összekapcsolódnak a fémhez. A hőmérséklet ingadozásával a plakk (kéregek) beillesztése megtört, a pelyhek leesnek. A fémek egységes hígítása levonással, hosszirányú repedésekkel, szünetek.

Szubmissív korróziónak tekinthető: mély fekélyek formájában, fuzzy-degradált élekkel, gyakran a hegesztések kiálló csövei közelében, ahol az iszap felhalmozódik.

A korrózió károsodása:

- medium médium - gőz gőzös gőzös, gőzcsövek, gőz "párnák" az iszap réteg alatt;

- fémhőmérséklet (acél 20) több mint 450 ° C, hőáram a fémszakaszhoz - 450 kW / m 2;

- Üvegszálak megzavarása: az égőknek, a csövek belsejében és kívüli csövek szennyeződésének, instabil (vibráló) égő, a fáklya meghosszabbítása a képernyők csövek felé.

Ennek eredményeként: a vas azonnali kémiai kölcsönhatása vízgőzzel (lásd fent).

Mikrobiológiai korrózió

Aerob és anaerob baktériumok által okozott, 20-80 ° C hőmérsékleten jelenik meg.

Fémkárosodás helye. Csövek és kapacitások a kazánhoz a megadott hőmérsékletű vízzel.

A kár típusa és jellege. Különböző méretű BigRucks: átmérő néhány milliméterből több centiméterre, ritkán - több tíz centiméter. A tuberkulákat sűrű vas-oxidokkal borítják - az aerob baktériumok létfontosságú tevékenységével. Belső - por és fekete szuszpenzió (vas-szulfid fes) - A szulfát-építésű anaerob baktériumok, fekete nevelés alatt - kerek fekélyek.

A kár okai. A természetes vízben a vas-szulfátok, az oxigén és a különböző baktériumok mindig jelen vannak.

Az oxigén jelenlétében a vas-oxidok filmjének, az anaerob baktériumokból származó fóliák, az anaerob baktériumok szulfidra redukálódnak vas-szulfidra (FES) és hidrogén-szulfid (H 2 s). A hidrogén-szulfid viszont kén (nagyon instabil) és kénsavak képződését adja, és a fém korrodál.

A kazán korróziójában ez a fajnak közvetett hatása van: a víz áramlása 2-3 m / s sebességgel megszakítja a tuberkulákat, tartja a tartalmát a kazánhoz, növelve az iszap felhalmozódását.

Ritka esetekben ez a korrózióban lehet áramlni a bolletben, ha a kazán hosszú leállítása során a tartalékban 50-60 ° C hőmérsékletű vízzel van kitöltve, és a hőmérsékletet a a szomszédos kazánokból származó véletlenszerű gőzborítás költsége.

"Chelate" korrózió

Korrózió károsodási helyek. Az a berendezés, amelyben a párokat elválasztják a víztől: a kazán dob, gőzölgő eszközök a dobban és kívül, szintén ritkán a tápanyag-vízvezetékek és a gazdaságosok.

A kár típusa és jellege. A fém felülete sima, de ha a tápközeg nagy sebességgel mozog, a korróziós felület nem telepítve van, patkó alakú mélyedésekkel és "farok" -val rendelkezik a mozgás irányába. A felületet vékony matt vagy fekete fényes film borítja. Nincsenek nyilvánvaló üledékek, nincs korróziós termék, mivel a "kelát" (a kazán szerves vegyületeiben a poliaminok szerves vegyületeiben) már reagált.

Az oxigén jelenlétében ritkán történik egy normálisan működő kazánban, a korróziós felület "főtt": érdesség, fémszigetek.

A korrózió károsodása. A hatásmechanizmus a Helata van a korábban leírt ( „ipari és kazánok és a mini-CHP”, 1 (6) 2011-ben, 40. o).

A "kelát" korrózió következik be a "kelát" túladagolásában, de normál dózisban is lehetséges, mivel a "kelát" olyan területeken koncentrálódik, ahol a víz intenzív elpárologtatása van: a buborék forralása egy film váltja fel. A gőzölgő eszközökben különösen romboló hatásúak a "kelát" korrózióra a nagy viharos vízsebesség és a gőzkeverék miatt.

Mindegyik korróziós károsodásnak szinegergetikus hatással lehet, hogy a különböző korróziós faktorok közös hatásának teljes károsodása meghaladhatja a korrózió bizonyos típusú károk mennyiségét.

Általános szabályként a korróziós szerek hatását növeli a kazán instabil hő üzemmódját, ami korrózió fáradtságát és izgatjait okoz a hő-sóoldat korróziójával: a hideg állapotból származó kezdetek száma több mint 100, az elindítások teljes száma több mint 200. Mivel az ilyen típusú fémmegsemmisítés ritkán jelenik meg, akkor repedések, a csövek megszakítása megegyezik a fém elváltozásokkal különböző típusú korrózióból.

Általában további metallográfiai vizsgálatokra van szükség a fémpusztítás okának azonosításához: radiográfia, ultrahang, színes és magneto-por hiba kimutatás.

Különböző kutatók javasoltam a kazán acélok korróziós károsodásának típusát. A WTI program (A.F. Bogachev az alkalmazottakkal) elsősorban a nagynyomású energiaszeletek esetében, és az Enerkoermet Unió fejlesztése elsősorban alacsony és közepes méretű energiatakarékos kazánokhoz és hulladéklerakókhoz tartozik.

A hajó gőzkazánokban a korrózió mind a gőzvezeték és az üzemanyag-égető termékek részén is folytathatja.

A gőzvezeték áramkörének belső felületei a következő korróziófajták vonatkozhatnak;

Az oxigén korrózió a legveszélyesebb korrózió. Az oxigén korrózió jellegzetes jellemzője a korrózió helyi pontozott fókusza kialakulása, a mély yazvin és a lyukakon keresztül; A gazdasági részek, a kollektorok és a hidroklorid keringtető csövek bemeneti szakaszai leginkább oxigén korróziógá válnak.

A nitlikális korrózió - az oxigénrel ellentétben befolyásolja a hőfeszültségű emelőcsövek belső felületét, és mélyebb yazvin képződését 15 ^ 20 mm átmérőjű.

Az interkristályos korrózió speciális korróziófajta, és a legmagasabb fémfeszültségek (hegesztők, hengerek és karimavegyületek) helyén következik be, amely a kazánfém kölcsönhatásának eredményeként nagy koncentrált alkáli. Jellemző jellemző a kis repedésekből készült fémrács felületén, fokozatosan repedéseken keresztül;

Alulföld A korrózió az iszap betéteiben és a kazánok keringő keringésének stagnálási zónáiban történik. A szivárgás folyamata elektrokémiai karakter a vas-oxidok fémjal való érintkezésében.

Az üzemanyag-égetési termékek részéről a következő korróziós típusok figyelhetők meg;

Gázkorrózió sztrájkja párolgási, túlmelegedés és gazdaságos fűtőfelületek, bőr vágás,

Gázszabályozó pajzsok és a kazán egyéb elemei nagy hőmérsékletnek vannak kitéve. A kazáncsövek fémhőmérsékletének növekedésével 530 ° C (szénacél), a védő oxidfólia megsemmisítése a A csövek elkezdődnek, akadálytalan oxigén hozzáférést biztosítanak a tiszta fémhez. Ugyanakkor a korrózió a csövek felszínén történik a skála kialakulásával.

Az ilyen típusú korrózió azonnali oka a megadott elemek hűtési módjának megsértése, és növeli a hőmérsékletüket a megengedett felett. A fűtési felületek okai alapján GazdagA falak hőmérséklete lehet; Egy jelentős skála réteg kialakulása, a keringési rendszer megsértése (stagnálás, billentés, gőzkötések képződése), a kazánból való víz elhagyása, a vízeloszlás egyenetlensége és a gőz kiválasztása a Gőzgyűjtő.

A magas hőmérsékletű (vanádium) korrózió befolyásolja a gázok magas hőmérsékletű zónájában található fűtési gőzök felületét. Az üzemanyag égésekor a vanádium-oxidok előfordulnak. Ugyanakkor az oxigén hiánya, a vanádium-trioxid kialakulása, és a túlzott - vanádium ötpontos. A korrózióveszélyes, a pentoláris vanádium U205, amelynek olvadáspontja 675 0 másodperc. A fűtőolaj fésülése során felszabaduló pentorális-vanádium, a magas hőmérsékletű fűtőfelületen, és a fém aktív megsemmisítését okozza. A kísérletek azt mutatták, hogy még a vanádium tartalma, akár 0,005 tömegszázalék összetételű, veszélyes korróziót okozhat.

Vanádium korrózió megelőzhető csökkenése a megengedett fém hőmérséklete a kazán elemek és az égési szervezet minimális együtthatók légfelesleg a \u003d 1,03 + 1,04.

Az alacsony hőmérsékletű (sav) korrózió elsősorban farokfűtési felületekre vonatkozik. A kénesített tüzelőolaj égési termékeiben mindig vannak olyan víz és kénvegyületek párok, amelyek kénsavat alkotnak egymással. Amikor a gázokat hideg caudális felületekkel mossuk, a kénsav fűtési párja kondenzálódik rájuk és fém korróziót okoz. Az alacsony hőmérsékletű korrózió intenzitása a kénsav koncentrációjától függ a nedvességtartalomban a fűtőfelületeken. Ebben az esetben a B03 koncentrációja égési termékekben nemcsak a kén tartalma az üzemanyagban van meghatározva. Az alacsony hőmérsékletű korróziós eljárások arányát befolyásoló fő tényezők;

Az égési reakció állapota a kemencében. A felesleges levegő együttható növekedésével a B03 gáz százalékos aránya nő (a \u003d 1,15, a kén 3,6% -a oxidálódik, az üzemanyagban; A \u003d 1,7, körülbelül 7% kén-oxidáció). A felesleges levegőnek a \u003d 1,03 - 1.04, a B03 kénsavanhidrid gyakorlatilag nem képződik;

Fűtési felületek állapota;

A kazán tápellátása túl hideg víz, ami csökkenti a gazdaságos csövek falainak hőmérsékletét a kénsav harmatcsőjén;

Az üzemanyagban lévő víz koncentrációja; Az elárasztott tüzelőanyagok égetésekor a harmatpont növekedése miatt növekszik az égési termékek vízgőzének részleges nyomásának növekedése miatt.

A parkolás korróziója a csövek és kollektorok külső felületét, a burkolat, a füstgáz eszközöket, a szerelvényeket és a kazán gáz-levegőjének más elemeit szúrja. Az üzemanyag-égetés során kialakított korom lefedi a fűtési felületeket és a kazán gáz-levegő ösvényének belső részeit. Rendezés higroszkópos, és hűtött kazán, könnyen elnyeli a nedvességet, ami korróziót okoz. A korrózió peptikus a kénsavoldat kialakulása a fém felületén, amikor a kazánt lehűtjük, és a kénsav harmatpontja alatti elemeinek hőmérsékletét csökkenti.

A parkolási korrózió küzdelme olyan körülmények között van, amelyek kizárják a nedvességet a kazánfém felületének belépéséből, valamint a kazánok elemeinek felületén korróziójú bevonatok alkalmazása.

A kazánok rövid távú inaktivitásával ellenőrizték és tisztítjuk a fűtési felületek felületét, hogy megakadályozzák a légköri csapadékot a füstcsőben lévő kazánok gázcsövében, fedelet, szoros légregisztert, lyukakat láthatunk. Szükséges folyamatosan szabályozni a páratartalmat és a hőmérsékletet az MCO-ban.

Annak érdekében, hogy megakadályozzák a kazánok korrózióját az inaktivitás során, a kazánok tárolásának különböző módjait használják. Kétféle módon kell megkülönböztetni; Nedves és száraz.

A kazánok tárolásának fő módja nedves tárolás. Ez biztosítja a kazán teljes töltését tápanyagvízzel, átugrott az elektron-ioncserélő és ragasztószűrők, köztük a gőzös és a gazdaságos. Tartsa a kazánokat nedves tárolásra, nem több, mint 30 nap. A kazánok hosszabb üresjárása esetén a kazán száraz tárolását használják.

A száraz tárolás biztosítja a kazán teljes vízelvezetését a vízből a bump táskák kazánok gyűjtőjében, Selikhalia elnyelő nedvességgel. Időszakonként a gyűjtők működtetik, az ellenőrző mérés a Selika géltömeg annak érdekében, hogy meghatározzuk a tömegét az abszorbeált nedvességet, és elpárologtatjuk az abszorbeált nedvességet a Selikahel.

A vízrendszer megsértésével járó gőzkazánok balesetei, korrózió és fém erózió

A normál vízrendszer a kazán telepítésének megbízhatóságának és hatékonyságának egyik legfontosabb feltétele. A víztartalmú víz használata a takarmánykazánokhoz a méretarányos, az üzemanyag-fogyasztás kialakulását és a kazánok javításának költségeit növeli. Ismeretes, hogy a méretképződés a fűtőfelületek miatt gőzkazán balesethez vezethet. Ezért a kazánházban a megfelelő vízrendszert nemcsak a kazánterembeállítás költséghatékonyságának növelésére, hanem a balesetek leküzdésére szolgáló legfontosabb profilaktikus eseményként kell tekinteni.

Jelenleg az ipari vállalkozások kazánnövényei vízkészítő eszközökkel vannak felszerelve, így a működésük feltételei javultak, és a skála képződés és a korrózió által okozott balesetek száma jelentősen csökkent.

Azonban egyes vállalkozások esetében azonban a vízoptikusok által a kazánok berendezésére vonatkozó lakott lakossági kontroll szabályai hivatalosan teljesítve nem biztosítja ezeket a beállításokat, nem szabályozza a tápanyag minőségét és a Hőfűtőfelületek, amelyek lehetővé teszik a kazánok szennyeződését sikoltozó és iszap. Adunk több példát a kazánok balesetekre ezen okok miatt.

1. A kazánházban előregyített betonszerkezetek a vízrendszer megsértése miatt a DKVR-6 kazánban, 5-13 volt a három képernyőcsövek lebontása, a képernyőn lévő csövek egy része deformálódott, fóliák alakultak ki sok csövek.

A kazánházban van egy kétlépcsős nátrium-kationos víztisztítás és egy dereség, de a vízkészítő berendezés normál működése nem fizetett kellő figyelmet fordított. A KA-tionit szűrők regenerálódását az utasítások által létrehozott határidőkben nem végezték el, a tápanyag és a kazán víz minősége ritkán ellenőrizték, a kazán periodikus átviselése nem volt megfigyelhető. A víztartóban lévő víz nem gyógyult a hőmérséklet sötétségére, ezért a víz víztömlése nem történt meg.

Azt is megállapították, hogy a kazánt gyakran nyers vízzel és a "eszközszabályok szabályai és a gőz- és vízkazánok biztonságos működésének követelményei nem felelnek meg azon követelményeknek, amelyeknek a nyers vízvezeték lezáró szerveinek kell lezárniuk Zárt helyzetben, és minden egyes nyersanyag-meghibásodást a vízkezelés folyóiratában kell rögzíteni. A vízkezelő folyóirat egyes nyilvántartásaiból látható, hogy a tápanyag merevsége elérte a 2 mg-EQ / kg-ot, és inkább, 0,02 mg-ekvivalens / kg-ot megengedett a szabványoknál. Leggyakrabban ezek a bejegyzések a magazinban készültek: "Víz piszkos, merev", anélkül, hogy a víz kémiai analízisének eredményeit jelölnénk.

A kazán megtekintésekor a képernyő csövek belső felületének megállítása után az 5 mm vastagságú betétek észleltek, a külön csövek szinte teljesen eltömődnek a sikoltozással és az iszapokkal. A dob belső felületén az alsó részen a lerakódások vastagsága elérte a 3 mm-t, a dob elülső része egy harmadik magasságban alszalaggal van ellátva.

11 hónapig A balesetet megelőzően hasonló károkat ("repedések, dewins, deformáció) azonosítottak a 13 képernyős kazáncsövekben. A hibás csöveket cserélni, de az adminisztráció a PRESIDATION sérti a „Útmutató a bekövetkező balesetek kivizsgálása, hanem járó balesetek vállalkozások ellenőrzés alatt a Gosgor a Thams vállalkozások és létesítmények” nem vizsgálta ebben az esetben, és nem intézkedéseket kell tenni a kazánok működési feltételeinek javítása érdekében.

2. Az energiatermelésnél a nyersvíz, amely egyetlen változatú vízcsöves árnyékolt gőzkazánot biztosít, amelynek kapacitása 10 t / h, 41 kgf / cm2 üzemi nyomásával kezeltük a kationcsere módszerével. A nem kielégítő munka, a kation és az új szűrő maradék merevsége a lágyított víz elérte

0,7 mg-eq / kg a 0,01 mg-EC / kg tervezetének helyett. A kazán evezését szabálytalanul végeztük. A javítás megszakításakor a kazán kazán és a képernyőképek nem nyitottak meg, és nem néztek meg. A skála betétek miatt a csőszakasz volt, míg a kompkikötő és az égő üzemanyag, a kemencébe dobott, tűzoltó égett.

A baleset nem lehetett, ha a kazán edzőajtója lezárult egy arcán, hogyan szükséges a kazánok önműködtetésének szabálya.

3. Az újonnan szerelt egy dobos vízcső kazán, amelynek kapacitása 35 t / h, 43 kgf / cm2 üzemi nyomással működött a cementüzemben 43 kgf / cm2 üzemi nyomáson csíkos, a telepítés nélkül amelyek közül ez nem fejeződött be. A hónap folyamán a kazánt a nyers víz táplálja. A vízmozdítást több mint két hónapig nem termelték, mivel a gőzölő nem volt csatlakoztatva a hordozóhoz.

A vízrendszer rendellenességei megengedettek. A munkában szerepelt a fogadott gyártóberendezések. A kazánt gyakran nyers vízzel táplálták; A tisztítási módot nem figyelték meg; A vegyi laboratórium nem szabályozta a tápvíz minőségét, mivel nem volt felszerelve a szükséges reagensekkel.

A helyszíni csövek belső felületén történő letétbe helyezhető víz nem kielégítő vizet, 8 mm vastagságúak; Ennek eredményeképpen a fóliák 36 képernyőn megjelenő csöveken alakultak ki. A csövek jelentős része deformálódott, a dob falai belüli korrózió volt.

4. A vasbeton termékek gyárában a Shukhov-Berlin rendszer teljesítménykazánját elektromágneses módon kezelt vízzel állítjuk elő. Ismeretes, hogy a vízkezelés módszerével biztosítani kell az iszap időszerű látványos eltávolítását a kazánból.

A kazán működése során azonban ezt az állapotot nem végezték el. A kazán fúvását szabálytalanul végeztük, a kazán leállításának ütemezése az öblítésre és a tisztításra nem tartották tiszteletben.

Ennek eredményeképpen nagy mennyiségű iszap felhalmozódott a kazán belsejében. A csövek hátulja a szekció 70-80% -ánál eldugult az iszaphoz, a sár - a térfogat 70% -ával, a mérleg vastagsága a fűtési felületeken elérte a 4 mm-t. Ez a forró csövek túlmelegedéséhez és deformációihoz vezetett, a cső RSSchka és a Tubular Section fejek.

Ebben az esetben a jód feldolgozásának elektromágneses módszerének kiválasztásakor a tápanyag minősége és a kazán tervezési jellemzői nem vettek figyelembe, és intézkedéseket hoztak egy normál tisztítási mód megszervezéséhez, ami az iszap felhalmozódásához vezetett A kazánban lévő skála betétei.

5. Kivételes jelentőség megszerezte a racionális vízrendszer megszervezésének kérdéseit a hőerőművek megbízható és gazdaságos működésének biztosítása érdekében.

A kazán-aggregátumok fűtésének felületén lévő betétek kialakulása a komplex fizikai-kémiai folyamatok eredményeképpen következik be, amelyekben nemcsak kiszívódnak, hanem fém-oxidok és könnyen oldható vegyületek is. Az üledékek kereskedői azt mutatják, hogy a sóképző sók mellett jelentős mennyiségű vas-oxidot tartalmaznak, amelyek korróziós folyamatok termékei.

Az elmúlt években jelentős sikert érnek el hazánkban a hőerőművek és a kémiai vízszabályozás és a kompok racionális vízrendszerének megszervezésében, valamint korrózióálló fémek és védőburkolatok bevezetésében.

A modern vízkezelő létesítmények használata lehetővé tette az energiaberendezés működésének megbízhatóságának és hatékonyságának élességét.

Azonban a vízrendszer rendellenességei még mindig megengedettek a különféle hőerőművekben.

1976 júniusában, ezért a cellulóz és a papírmalom CHP-ben bekövetkezett baleset a BKZ-220-100 F csövek gőzkazánján, 220 t / h csöves kapacitással, pár paraméterekkel 100 kgf / cm2 és 540 ° C, a Barnaul Kotel-Building üzem 1964-ben készült G. A kazán természetes keringéssel, a P-alakú séma szerint készült. A coaching kamra prizmatikus teljesen árnyékolva a 60 mm-es külső átmérőjű csövekkel, amelynek lépése 64 mm. A képernyőfelület alsó része az úgynevezett hideg tölcséret képezi, amelynek lejtői szerint a salak részecskéi szilárd formában vannak kialakítva a salak mellkasába. A kétlépcsős párolgás diagramja, egy pár tápanyagmosó mosása. A bepárlás első szakasza közvetlenül a kazán dobba kerül, a második lépés a középső oldalsó képernyő blokkok áramköri keringésében szereplő távoli pazosnel ciklonok.

A kazán tápellátását kémiailag tisztított víz (60%) keverékével végezzük, és a turbinákból és az ipari műhelyekből származó kondenzátumok (40%). A kazán áramellátására szolgáló víz a séma szerint történik: Lime - koaguláció - MagneZial Exploring

Lépők - kétlépcsős kationos.

A kazán egy aszteriai mező szögben működik, viszonylag alacsony kőris olvadásponttal. A masoutot öntött üzemanyagként használják. A baleset előtt a kazán 73.300 óráig dolgozott.

A baleset napján a kazán 00H 45 percen belül szerepel, és normál üzemmódtól 14 óráig eltérő módon dolgozott. A dobban a működési időtartamra 84-102 kgf / cm2-ben, a gőzben tartottuk A fogyasztás 145-180 t / h volt, a hőmérséklet túlmelegedett Steam-520-535 ° C.

14 órás 10 percen belül egy 11 első képernyős csövek rés volt egy hideg tölcsér zónában 3,7 m-en részleges megsemmisítéssel

vágás. Feltételezzük, hogy először a vízi vagy két csövek rés volt, majd követte a fennmaradó csövek szakadását. A vízszint élesen esett, és a kazánt automatikus védelemmel állította le.

Az ellenőrzés azt mutatta, hogy a hideg tölcsércsövek ferde területei rugalmasan megsemmisültek, és két csövek az első elülső alsó részből kivágták a második-kilencből. A rés törékeny, a bontási helyek szélei hülyeek, és nincs vékonyodnak. A törött csövek hossza egy-három méter. A sérült csövek belső felületén, valamint az érintetlen csövekből levágott minták, a laza betétek, amelyek vastagsága legfeljebb 2,5 mm, valamint számos YAZVIN, 2 mm mélység, amely egy láncban található 10 mm széles két csőmelegítéssel a csőfűtés határa mentén. A korrózió károsodása volt, hogy a fém megsemmisítése történt.

A baleset vizsgálata során kiderült, hogy korábban a kazán működési folyamatában már a képernyő csövek hiánya volt. Például a baleset előtt két hónappal az első képernyős cső 6,0 m-es jelzésnél tört ki. 3 nap után a kazánt ismét leállt, mivel két első képernyős csövek szakadása a 7,0 m-es jelzésben. És Ezekben az esetekben a csövek megsemmisítése megjelent a korrózió fém károsodásának eredménye.

A jóváhagyott ütemterv szerint a kazánt le kellett volna állítani az 1976 harmadik negyedévében a felújításra. A javítási időszak alatt azt tervezték, hogy az első képernyős csöveket helyettesítsük a hideg tölcsér területen. A kazán azonban nem állt meg javításra, és a csöveket nem helyettesítették.

A fém korrózió károsodása a CHP kazánok működése során hosszú ideig megengedett víz megsértése következménye volt. A kazánokat vízzel, rézzel és oxigénnel emeltük vízzel. A tápanyagtartalmú sók teljes tartalma jelentősen meghaladta a megengedett normákat, amelynek eredményeképpen a bepárlás első szakaszának kontúrjában még a sók sókartalma elérte a 800 mg / kg-ot. A 400-600 mg / kg vastartalmú kazánok táplálása kondenzátumok nem tisztították. Ezért, valamint annak köszönhetően, hogy a víz előkészítő berendezéseinek megfelelő korróziómentes védelme (részben védett) szignifikáns lerakódások voltak a csövek belső felületén (legfeljebb 1000 g / m2) , főként vasvegyületekből áll. A tápláló víz aminálása és hidra-zinningje csak a baleset előtt került bevezetésre. Előkészítés és üzemanyag-öblítő kazánok nem készültek elő.

A baleset kialakulása szintén hozzájárult a kazánok műszaki működéséhez szükséges szabályok egyéb megsértéseihez. A ChP nagyon gyakran nyugodt kazánoknál, és a legnagyobb számú extrák elszámolták a kazánt, amellyel baleset történt. A kazánok gőzfűtőeszközökkel vannak felszerelve, de a kereszteződés során nem használták őket. Az extrák során nem irányították a képernyőn kollektorok mozgását.

Jellegének tisztázására a korróziós folyamatot és okainak tisztázása képződését Yazvin főleg az első két panel az első szélvédő és a helye ezeknek Yazvin formájában láncok, az esetek a balesetek kivizsgálása küldtek a CCT . Ezen anyagok figyelembevételével figyelmet szenteltek annak a ténynek, hogy

a kazánok éles változó terheléssel dolgoztak, míg a gőzkimenet (legfeljebb 90 t / h) szignifikáns csökkenése megengedett, amelyben a helyi keringési rendellenesség lehetséges. A kazánokat a következő módon olvasztjuk: Kezdetben az extrák két fúvókát tartalmaztak, amely az átlós (átlósan). Ez a módszer lassulást eredményezett a természetes keringés folyamatában az első és a második elülső képernyők paneljében. Ezekben a képernyőkön, és megtalálta a fekélyes károsodás főbb középpontját. A tápanyagban a nitritek epizodikusan jelentek meg, melynek koncentrációját nem végezték el.

Elemzés az anyagok a baleset, figyelembe véve a következő hiányosságok, így okkal feltételezhető, hogy megalakult a yazvin láncok oldalán képező belső felületeit az első képernyőn csövek a hideg tölcsér gördeszkás az eredménye egy hosszú az alázatos elektrokémiai korrózió folyamata. E folyamat depolarizátorai nitritek voltak, és víz oxigénben oldódtak.

A Yazvin helye láncok formájában látható, nyilvánvalóan a kazán működésének eredménye az extrák alatt a természetes forgalomban lévő instabil folyamatban. A hideg tölcsér ferde csövek felső generációjának kezdete idején a pórusbuborékok rendszeresen kialakulnak, amelyek a helyi termikus populációk hatását a fázisban lévő elektrokémiai folyamatok áramlásával befolyásolják ideiglenes partíció. Ezek a helyek voltak, amelyek a Yazvin láncok kialakulásának középpontjában voltak. A Yazvin domináns képződése az első csavaros panelek első csavarjában a kivonat rossz módja volt.

6. A WB Tételekben a PC-Yush-2 kazán működésének időpontja 230 t / h páros 100 KGF paraméterekkel / cm2 és 540 ° C-on, a törlést észlelték a frissítésből a frissítésből gőz a fő biztonsági szelephez. Az eltávolítás hegesztéssel van összekötve egy öntött pólóval, a kollektorban hegesztve.

A kazán sürgősen megállt. Ellenőrzés esetén a gyűrű alakú repedést a cső vízszintes részének (168x13 mm) alján detektáltuk a csatlakozóhely közvetlen közelében, az öntött pólóval. A külső felületen lévő repedés hossza 70 mm, a belső felületen 110 mm. A cső belső felületén nagyszámú korróziós yazvin és egyedi repedések találhatók a párhuzamosan.

A metallográfiai analízis megállapítja, hogy a repedések a yazvinból egy fém LED fémrétegben kezdődnek, és tovább fejlődnek transzkristallinikusan a cső felületére merőleges irányba. Fém mikrostruktúra csövek - ferrit szemek és vékony gyöngyházok gabona határain. Skálán adott formájában mellékletében MRTU 14-4-21-67 mikroszerkezete lehet megbecsülni pontszáma 8.

A fém sérült cső kémiai összetétele megfelel az acél 12x1MF-nek. A mechanikai tulajdonságok megfelelnek a műszaki előírások követelményeinek. A cső átmérője a sérült területen nem megy túl a plusz tolerancia határán.

Vízszintes eltávolítás a biztonsági szelephez egy szabályozatlan szerelési rendszerrel, konzolgerendáknak tekinthető, amely a kollektorban mereven rögzített toronyhoz hegeszthető, maximális hajlítási feszültségekkel a tömítés helyén, azaz a csőben, ahol a cső sérült . Távollétével

az óramutató járásával ellentétes irányba történő vízelvezetés és rendelkezésre állása miatt a helyszínen elasztikus hajlítás a biztonsági szelepből a friss gőz gyűjtőgyűjtő gyűjtőgyűjtőjéhez, a pólus alján, a póló előtt, hogy folyamatosan felhalmozódhat egy kis mennyiséget A leállások során dúsított kondenzátum, a megőrzés és a kazán elkezd dolgozni, oxigént a levegőből. Ilyen körülmények között a fém korrózió korróziója volt, és a fém kondenzációra és a szakítószilárdságra gyakorolt \u200b\u200bközös hatása korróziós repedés volt. Működés közben a korrózió helyeken Yazvin és sekély repedések A médium és változó feszültségek agresszív hatása következtében a fém, a fáradtság-korróziós repedések alakulhatnak ki, amelyek nyilvánvalóan ebben az esetben történtek.

Annak érdekében, hogy a kondenzátum felhalmozódott, a gőz hátrameneti keringése a kisülésben történt. Ehhez közvetlenül a fő biztonsági szelep közvetlenül a fő biztonsági szelephez csatlakoztatva (10 mm átmérőjű csövek) a gőzmozgók köztes kamrájával, amely szerint a gőzt 430 ° C-os hőmérsékleten szállítjuk . Kis túlnyomáscsökkenéssel (legfeljebb 4 kgf / cm2) a gőz folyamatos fogyasztása biztosított, és a tápközeg hőmérséklete a kisülésben 400 ° C-on tartva van. Az eltávolítás újjáépítését végeztük PC-Yush-2 ChP kazánok.

Annak érdekében, hogy megakadályozzák a csapok károsodását a fő biztonsági szelepekhez a PC-Yush-2 kazánokon, és ajánlott:

Ellenőrizze a csövek csövek alsó részét hegesztési helyeken;

Ellenőrizze, hogy a szükséges lejtők teljesülnek-e, és szükség esetén állítsa be a fő biztonsági szelepek kormányzási rendszereit, figyelembe véve a gőzvezeték tényleges állapotát (szigetelési tömeg, a csövek tényleges súlya, korábbi rekonstrukciók);

Tegyük a csapok a fő biztonsági szelepek inverz gőzkeringés; A fűtési gőzölés kialakítását és belső átmérőjét minden egyes esetben össze kell hangolni a berendezés gyártójával;

A biztonsági szelepek összes holtpontos csapja alaposan szigetelhető.

(A SCRTI Orgres-1975 kifejezett információtól)