Производство карбоновых изделий в домашних условиях. Высокие технологии

Полимерные композиционные материалы получили широкое применение не только в мире производства и тюнинга спортивных автомобилей, но и в авиации, судостроении. Ранее мы рассматривали, как самостоятельно оклеить кузовную деталь пленкой под карбон. Сейчас рассмотрим, как изготовить карбон своими руками.

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Необходимость дополнительных инструментов и материалов зависит от выбранного способа изготовления. Как бы вы ни старались, но изготовить прочный карбон методом ручной формовки без дополнительной термообработки не получится.

Методика производства достаточно проста:

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Для удешевления изготовления облегченных деталей часто элемент лишь ламинируется углеродным волокном – оно укладывается только в качестве лицевого слоя кузовного элемента автомобиля.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Духовой шкаф для постотвержения элементов из карбона можно также соорудить своими руками. Учтите, что термическая обработка должна производиться при определенной температуре, поэтому следует продумать возможность регулировки и поддержания заданного градуса.

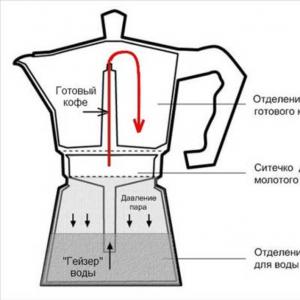

Технология вакуумной инфузии предполагает сборку «бутерброда» из карбоновой ткани и помещения его в герметичное пространство. После укладки происходит откачка воздуха и подача к заготовке смолы.

Пропитанную смолою ткань оставляют под вакуумом на 20-30 минут, герметизируя трубки подачи смолы и отбора воздуха. Для начального отвержения достаточно 24 часа и комнатной температуры, после чего деталь из карбона следует отправить на постотвержение в духовой шкаф.

Расписывать метод вакуумной инфузии в деталях мы не стали, так как процесс подробно показан на видео.

Источник: http://AutoLirika.ru/tuning/karbon-svoimi-rukami.html

Углепластик своими руками как сделать

Углеводородное волокно или карбон - это материал, «сотканный» из нитей углерода. Они тонкие, как человеческий волос, но прочные, как сталь. Их очень тяжело порвать, но сломать вполне возможно.

Именно поэтому при производстве деталей используют несколько слоев карбона. Накладывая карбоновые слои друг на друга в различном порядке, производители добиваются наибольшей износостойкости и ударопрочности.

Несмотря на свою «молодость», карбон уже прочно закрепился на рынке высокотехнологичных материалов.

Использование карбона

Сначала им заинтересовались космические и военные специалисты. Еще бы! Вещество, позволяющее снизить вес в несколько раз и при этом имеющее отличные показатели в прочности - это ли не чудо?

Затем углепластик постепенно начал завоевывать автомобильную отрасль. Сначала это были отдельные детали, требующие высоких результатов в устойчивости к разрывам, сейчас же карбон чаще всего служит эксклюзивным украшением авто, например как карбоновая «юбка».

И вот, сравнительно недавно, углеводородное волокно стали использовать на благо спортивных достижений. В частности, оно широко применяется для создания велосипедной рамы.

Дань моде или шаг в будущее?

На протяжении многих лет рама велосипеда изготовлялась из стали или алюминия. Прочная, легкая, износостойкая - она идеальна для велотуризма и профессиональных марафонов. Но постепенно место железа занимает карбон, значительно превосходящий металл по многим показателям.

Все чаще на турнирах по велоспорту можно встретить карбоновые велосипеды, да и любители обычных прогулок по парку не гнушаются приобретать дорогостоящие модели. Оправдано ли такое массовое увлечение новыми технологиями или это всего лишь очередная модная тенденция?

Главный секрет углеводородного волокна заключается в его изготовлении. Сложный технологический процесс запекания деталей, их выпиливания и соединения дает гарантию надежности. Однако в погоне за быстрой прибылью, фирмы-однодневки часто сокращают стадии и время производства, тем самым значительно ухудшая технические характеристики.

Такие карбоновые рамы от качественных аналогов на глаз не отличишь, зато при любом, даже самом незначительном повреждении, байк развалится буквально под хозяином.

И все же именно спрос рождает предложение.

Желая оказаться в тренде и при этом сэкономить, многие велолюбители готовы рискнуть и приобрести карбоновый велосипед подпольного изготовления.

Сталь или карбон?

Главным конкурентом углепластика в вопросе надежности и долговечности является сталь. Многие приверженцы консервативных взглядов считают, что металл намного больше подходит для изготовления велосипедных рам. И на то есть весомые аргументы:

- Цена. Стоимость типового байка из карбона сомнительного качества значительно превышает цену стальной рамы, сделанной на заказ.

- Долговечность. На сайтах и газетных страницах частенько можно увидеть объявления о продаже «стального коня» с рук. Даже спустя 10, 20, 30 лет велосипед не утрачивает своих основных характеристик. Разве что потускнел от времени. При этом продажа подержанного байка из углепластика - случай редкий. Рама такого велосипеда не всегда находит второго хозяина.

- Ремонт. И здесь любителям металла впору ликовать. Все дело в том, что при сильном ударе карбоновая рама не гнется, а ломается на части. Как ваза, разбившаяся о кафель.

Как сделать автомобильный углепластик или карбон своими руками

То есть восстанавливать двухколесного друга бессмысленно и дорого. Рассказывать же о ремонте стальных рам не имеет смысла. Каждый велолюбитель со стажем хотя бы раз самостоятельно паял или выравнивал детали. Да, внешний вид байка после этого, прямо скажем, не праздничный, но ведь это уже особого значения не имеет.

И все же карбоновая рама находят своего потребителя. Ведь новейшие технологии изготовления предлагают неоспоримые плюсы своего товара. Во-первых, вес углепластиковой рамы может быть меньше килограмма.

Возможно, для катания вокруг дома или до магазина этот аргумент не слишком актуален. Зато легкость байка в полной мере оценят любители дальних туристических маршрутов.

Когда велосипед необходимо пронести на себе в гору, каждый грамм имеет значение.

Во-вторых, амортизация на таком средстве передвижения продумана до мельчайших деталей. Ни одна кочка или пригорок больше не будут неприятно отзываться эхом во всех органах едущего.

Карбоновая рама остается в неподвижном состоянии. Это неоспоримый плюс. Ну и, в-третьих, благодаря цвету и фактуре карбона, байк выглядит стильно и модно.

На таком не стыдно и девушку на свидании прокатить!

Основными поставщиками дешевых карбоновых рам являются производители из Тайвани.

Секреты производства

Многие мастодонты изготовления велосипедного «железа» все чаще приходят к выбору переориентирования производства на создание карбоновых деталей. И это вполне объяснимо.

Во-первых, углеводородная рама велосипеда делается вручную, с минимальным участием техники. А это значит, что можно сохранить количество рабочих мест и не растрачиваться на ремонт дорогостоящего оборудования.

Во-вторых, спрос на новейшие технологии только растет, а значит, сулит большую прибыль. И речь идет не только об обычных покупателях, но и о звездах велосипедного спорта мирового уровня! Так как же выглядит процесс изготовления карбона?

- Чаще всего углепластик поступает на завод в виде листов, пропитанных смолой. Реже - как катушки ниток;

- Материал режется на части, соответствующие деталям велосипеда. Однако уже здесь производители берут во внимание тот факт, что при наложении слоев, волокна должны «смотреть» в разные стороны для большей надежности. Поэтому полоски углеводорода не всегда идеально подходят под предполагаемую форму;

- Затем происходит непосредственное создание чуда. Карбон нагревают и как бы лепят с его помощью раму велосипеда. Этот процесс требует предельного внимания и сосредоточенности;

- Переходим к «горяченькому». Все детали фиксируются и укладываются на специальную форму. Пункт назначения: печь!;

- После нескольких часов томления, карбоновая рама достается, и ей дают остыть. На этом же этапе проверяют все стыки, неровности и недочеты;

- Теперь можно и шлифовкой заняться. Все основание будущего байка зачистят и покрасят;

- Рама готова!

Своими руками

Несмотря на довольно кропотливый технологический процесс, народные умельцы умудряются воссоздавать карбоновые рамы своими руками.

В интернете можно найти массу видео и фото-инструкций с описаниями на эту тему, начиная от чертежей и заканчивая температурой печи.

Удивительно, но у них действительно получается отличная рама! Может, получится и у вас? Ведь создание собственного байка своими руками - поистине бесценное удовольствие!

Карбоновая рама велосипеда - предмет долгих и жарких дискуссий в интернете. Одни считают ее дорогим, но бессмысленным китчем.

Другие уверены, что время алюминия и стали осталось в прошлом и теперь будущее за высокими технологиями. Тратить ли все свои средства на приобретение карбона - решать только вам.

Однако стоит лишний раз подумать и сделать правильный выбор.

Как сделать карбон своими руками | пластина из углепластика | how to make carbon fiber plate

Карбон (Углеткань) (12)

Краткое содержание статьи: Углеволокно(Карбон) углеткань, тюнинг авто своими руками, Отправка в день заказа Наложенным платежом, фото отчёт упаковки! А так же другие ткани для стайлинга - гибридные ткани, углеволокно, карбоновая ткань, карбонизированная, разместить, добавить, aramid, что такое карбон, товары, услуги, поиск, Калининград и Калининградская область, Россия, Московская область и Москва. купить carbon,карбон своими руками, углеткань, углеволокно, 3d карбон черный, тюнинг, карбоновое волокно, карбоновая ткань, арамидная ткань, углепластик,технология carbon, стекловолокно, купить карбон, карбон, статьи о тюнинге, смолы, эпоксидные, вакуумные, насосы, Твилл2х2, Твилл4х4, Россия, цены, предложение, каталог, разместить, добавить, товары, услуги, поиск, Калининград и Калининградская область, Россия, Московская область и Москва, Санкт-Петербург, Екатеринбург, Казань, Екатеринбург, Краснодар, Красноярск, Челябинск, Магнитогорск,Сургут, набережные челны, Владимир, Волгоград карбон своими руками

Источник: Карбон, своими руками, изготовление любых изделий из Карбона, Углеткань,Кевлар,гибридные ткани. - -=S.R.Brothers=-

На самом деле речь пойдет не об изготовлении деталей из карбона, а о нанесении карбона на готовые детали, кузовные либо детали интерьера. Декорирование деталей карбоном если хотите.

Если изготовление какой-либо детали полностью из карбона это довольно сложный процесс, то наложение карбона на готовую деталь довольно простая процедура, не требующая каких-либо особых навыков. Нужно лишь все необходимые материалы, элементарный опыт обращения с эпоксидкой и аккуратность.

Шаг 1: Снимаем с машины детали, которые решили покрыть карбоновым волокном. Скорее всего это будет какая-то пластиковая деталь интерьера.

Обрабатываем выбранную детальку наждачкой и красим в основной цвет карбоновой ткани. Наиболее вероятно, что это будет черный цвет.

Эта окраска необходима для того, чтобы настоящий цвет детали (серый или коричневый, как на ранних Самарах) не проступал через карбоновую ткань.

Шаг 2: Прикладываем карбоновую ткань к детали и прикидываем как будем отрезать с тем учетом чтобы это было с запасом. Проклеиваем скотчем там где собираемся резать карбоновую ткань. Это необходимо для того чтобы ткань не распустилась.

Шаг 3: Размешиваем эпоксидный клей и равномерно наносим его на деталь. После чего начинаем постепенно прикладывать к детали карбоновую ткань. Следите за тем чтобы ткань плотно прилягала к детали и не было воздушных пузырей.

Шаг 4: Ждем пока ткань хорошо приклеится к поверхности детали, после чего размешиваем ещё эпоксидной смолы и начинаем тщательно пропитывать ею карбоновую ткань. Эпоксидка должна хорошо впитаться в ткань на что может уйти несколько слоев смолы

Шаг 5: Ждем пока засохнет этот слой эпоксидки и наносим еще один слой, этот уже последний. Если у Вас образовались пузыри воздуха, то выгнать их можно с помощью паяльной лампы. Если воздух не выгнать, то в последствии он разрушит вашу деталь.

Шаг 6: После застывания последнего слоя смолы берем очень мелкую наждачную шкурку и удаляем верхний слегка пожелтевший от паяльной лампы слой смолы. После чего полируем поверхность с помощью полироли и на этом всё. Деталь готова к употреблению. В итоге Вы должны получить примерно такое

Вот так выглядят пластиковые детали покрытые карбоном

Между прочим…

1.

Изготовление карбона

Делайте не меньше 4 слоев смолы, а лучше даже больше. Это спасет ткань от прорыва, когда Вы начнёте ее шлифовать. 2.

Попробуйте сначала на небольшой, а главное плоской детали, которую в случае чего не так жалко, а потом уже переходите на более сложные детали с изгибами.

Самое тяжёлое во всей этой процедуре это уложить карбоновую ткань на деталь.

Если все-же случиться так, что Вы допустите ошибку, то положите вашу деталь в морозильник на несколько часов. Потом достаточно слегка скрутить деталь и слой отвалиться.

Обсудить нанесение карбона на детали на форуме

Как мы не раз уже упоминали, у компьютерного моддинга и автомобильного тюнинга очень много общего, наверное, поэтому многих моддеров постоянно так и тянет воспользоваться в своих моддинг проектах различными композитными материалами, вроде стеклопластика. Наиболее культовым композитными материалом в мире автомобильного тюнинга, несомненно, является углеродное волокно или попросту карбон.

Использование настоящего углеродного волокна - намного более трудозатратный процесс, чем использование декоративной виниловой пленки «под карбон», поэтому настоящее углеродное волокно так редко и встречается в моддинге.

Кивок из углепластика, карбона своими руками любой длинны

Тем не менее это не повод не использовать настоящий карбон в компьютерном моддинге.

Существует достаточно много разных вариантов изготовления деталей из углеродного волокна и им с легкостью можно посветить несколько статей, но только два из них пригодны для домашнего применения, если, конечно, у вас дома нет вакуумного насоса и автоклава

Источник: https://stroyvolga.ru/%D1%83%D0%B3%D0%BB%D0%B5%D0%BF%D0%BB%D0%B0%D1%81%D1%82%D0%B8%D0%BA-%D1%81%D0%B2%D0%BE%D0%B8%D0%BC%D0%B8-%D1%80%D1%83%D0%BA%D0%B0%D0%BC%D0%B8-%D0%BA%D0%B0%D0%BA-%D1%81%D0%B4%D0%B5%D0%BB%D0%B0/

Изготовление деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона карбона и скорости застывания смоляной смеси вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления деталей из карбона можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- формование непосредственно в форме,

- метод аппликации.

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать карбон удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

Внимание! Так называемый «3D-карбон«, автовинил никакого отношения к карбону не имеет, кроме отличной имитации поверхности карбона. Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон.

Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.

Но необходимо помнить, что этот материал очень чувствителен к точечным ударам, и есть риск повреждения мелкими камнями и щебнем из-под колес.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам «под карбон», аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление (до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов.

При этом лишняя смола и нежелательный воздух удаляются. Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф.

То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Сделать карбон своими руками можно методом оклейки, который включает пять основных этапов:

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверностей.

Необходимые материалы

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели. Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) - разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

- Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха.

Можно, кстати, поэкспериментировать с такими вакуумными пакетамий. Они очень прочные и продаются разных размеров.

А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Метод формования с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия. После его высыхания кистью наносится эпоксидная смесь для углепластика и начинается выкладка углеткани.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления. После полного высыхания на воздухе или в термошкафу деталь извлекается из матрицы, шлифуется, покрывается защитным лаком.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Углеводородное волокно или карбон - это материал, «сотканный» из нитей углерода. Они тонкие, как человеческий волос, но прочные, как сталь. Их очень тяжело порвать, но сломать вполне возможно. Именно поэтому при производстве деталей используют несколько слоев карбона. Накладывая карбоновые слои друг на друга в различном порядке, производители добиваются наибольшей износостойкости и ударопрочности. Несмотря на свою «молодость», карбон уже прочно закрепился на рынке высокотехнологичных материалов.

Использование карбона

Сначала им заинтересовались космические и военные специалисты. Еще бы! Вещество, позволяющее снизить вес в несколько раз и при этом имеющее отличные показатели в прочности - это ли не чудо?

Затем углепластик постепенно начал завоевывать автомобильную отрасль. Сначала это были отдельные детали, требующие высоких результатов в устойчивости к разрывам, сейчас же карбон чаще всего служит эксклюзивным украшением авто, например как карбоновая «юбка».

И вот, сравнительно недавно, углеводородное волокно стали использовать на благо спортивных достижений. В частности, оно широко применяется для создания велосипедной рамы .

Дань моде или шаг в будущее?

На протяжении многих лет рама велосипеда изготовлялась из стали или алюминия. Прочная, легкая, износостойкая - она идеальна для велотуризма и профессиональных марафонов. Но постепенно место железа занимает карбон, значительно превосходящий металл по многим показателям.

Все чаще на турнирах по велоспорту можно встретить карбоновые велосипеды, да и любители обычных прогулок по парку не гнушаются приобретать дорогостоящие модели. Оправдано ли такое массовое увлечение новыми технологиями или это всего лишь очередная модная тенденция?

Главный секрет углеводородного волокна заключается в его изготовлении. Сложный технологический процесс запекания деталей, их выпиливания и соединения дает гарантию надежности. Однако в погоне за быстрой прибылью, фирмы-однодневки часто сокращают стадии и время производства, тем самым значительно ухудшая технические характеристики.

Такие карбоновые рамы от качественных аналогов на глаз не отличишь, зато при любом, даже самом незначительном повреждении, байк развалится буквально под хозяином. И все же именно спрос рождает предложение. Желая оказаться в тренде и при этом сэкономить, многие велолюбители готовы рискнуть и приобрести карбоновый велосипед подпольного изготовления.

Сталь или карбон?

Главным конкурентом углепластика в вопросе надежности и долговечности является сталь. Многие приверженцы консервативных взглядов считают, что металл намного больше подходит для изготовления велосипедных рам. И на то есть весомые аргументы:

- Цена. Стоимость типового байка из карбона сомнительного качества значительно превышает цену стальной рамы, сделанной на заказ.

- Долговечность. На сайтах и газетных страницах частенько можно увидеть объявления о продаже «стального коня» с рук. Даже спустя 10, 20, 30 лет велосипед не утрачивает своих основных характеристик. Разве что потускнел от времени. При этом продажа подержанного байка из углепластика - случай редкий. Рама такого велосипеда не всегда находит второго хозяина.

- Ремонт. И здесь любителям металла впору ликовать. Все дело в том, что при сильном ударе карбоновая рама не гнется, а ломается на части. Как ваза, разбившаяся о кафель. То есть восстанавливать двухколесного друга бессмысленно и дорого. Рассказывать же о ремонте стальных рам не имеет смысла. Каждый велолюбитель со стажем хотя бы раз самостоятельно паял или выравнивал детали. Да, внешний вид байка после этого, прямо скажем, не праздничный, но ведь это уже особого значения не имеет.

И все же карбоновая рама находят своего потребителя. Ведь новейшие технологии изготовления предлагают неоспоримые плюсы своего товара. Во-первых, вес углепластиковой рамы может быть меньше килограмма. Возможно, для катания вокруг дома или до магазина этот аргумент не слишком актуален. Зато легкость байка в полной мере оценят любители дальних туристических маршрутов. Когда велосипед необходимо пронести на себе в гору, каждый грамм имеет значение.

Во-вторых, амортизация на таком средстве передвижения продумана до мельчайших деталей. Ни одна кочка или пригорок больше не будут неприятно отзываться эхом во всех органах едущего. Карбоновая рама остается в неподвижном состоянии. Это неоспоримый плюс. Ну и, в-третьих, благодаря цвету и фактуре карбона, байк выглядит стильно и модно. На таком не стыдно и девушку на свидании прокатить!

Основными поставщиками дешевых карбоновых рам являются производители из Тайвани.

Секреты производства

Многие мастодонты изготовления велосипедного «железа» все чаще приходят к выбору переориентирования производства на создание карбоновых деталей. И это вполне объяснимо.

Во-первых, углеводородная рама велосипеда делается вручную, с минимальным участием техники. А это значит, что можно сохранить количество рабочих мест и не растрачиваться на ремонт дорогостоящего оборудования.

Во-вторых, спрос на новейшие технологии только растет, а значит, сулит большую прибыль. И речь идет не только об обычных покупателях, но и о звездах велосипедного спорта мирового уровня! Так как же выглядит процесс изготовления карбона?

- Чаще всего углепластик поступает на завод в виде листов, пропитанных смолой. Реже - как катушки ниток;

- Материал режется на части, соответствующие деталям велосипеда. Однако уже здесь производители берут во внимание тот факт, что при наложении слоев, волокна должны «смотреть» в разные стороны для большей надежности. Поэтому полоски углеводорода не всегда идеально подходят под предполагаемую форму;

- Затем происходит непосредственное создание чуда. Карбон нагревают и как бы лепят с его помощью раму велосипеда. Этот процесс требует предельного внимания и сосредоточенности;

- Переходим к «горяченькому». Все детали фиксируются и укладываются на специальную форму. Пункт назначения: печь!;

- После нескольких часов томления, карбоновая рама достается, и ей дают остыть. На этом же этапе проверяют все стыки, неровности и недочеты;

- Теперь можно и шлифовкой заняться. Все основание будущего байка зачистят и покрасят;

- Рама готова!

Своими руками

Несмотря на довольно кропотливый технологический процесс, народные умельцы умудряются воссоздавать карбоновые рамы своими руками . В интернете можно найти массу видео и фото-инструкций с описаниями на эту тему, начиная от чертежей и заканчивая температурой печи. Удивительно, но у них действительно получается отличная рама! Может, получится и у вас? Ведь создание собственного байка своими руками - поистине бесценное удовольствие!

Карбоновая рама велосипеда - предмет долгих и жарких дискуссий в интернете. Одни считают ее дорогим, но бессмысленным китчем. Другие уверены, что время алюминия и стали осталось в прошлом и теперь будущее за высокими технологиями. Тратить ли все свои средства на приобретение карбона - решать только вам. Однако стоит лишний раз подумать и сделать правильный выбор.

– полимерного композитного материала из переплетенных нитей углеродного волокна, расположенных в матрице из эпоксидных смол. Наиболее распространенные из них следующие:

- способ ручного формования;

- способ инжекции полиэфирной смолы;

- способ вакуумной инфузии.

С чего начинается изготовление

Итак, для самостоятельного создания детали, в первую очередь необходимо сделать форму. Для этого можно использовать практически любой материал, способный удерживать заданную форму и с которым Вам удобно работать. Это может быть и гипс, и цементный раствор, и пластмасса, и дерево, и металл – всё зависит, того, что за деталь Вы изготавливаете, и с чем лично Вам легче работать.После того, как форма готова (затвердела, высохла – если это необходимо), наносим валиком, кистью или распылителем на её поверхность гелькоат – вещество, изготавливаемое на основе эпоксидной виниэфирной смолы. Оно будет выполнять роль защитного и декоративного наружного слоя нашего будущего изделия, за счет достаточно высокой прочности и широкой цветовой гаммы, из которой Вы должны выбрать необходимый Вам оттенок. Гельконат будет замечательно предохранять деталь от агрессивной внешней среды, в том числе от воздействия влаги и солнечного света.

После того, как гельконат высохнет, можно приступать к формовке самого изделия. Для этого мы проводим раскройку углеродного материала (это может быть стеклоткань, стекломат или ткань из углеволокна) под необходимый размер, размещаем в подготовленной матрице (нашей форме) и наносим валиком или кистью связующую смесь, состоящую из полиэфирной смолы и затвердителя. Делать это нужно максимально аккуратно и качественно, особенно следя за тем, чтобы в структуре детали не было пузырьков воздуха. Для этой же цели, по окончании формовки, но до её затвердевания, «прокатываем» деталь жестким валиком, выдавливая из неё пузырьки воздуха (чем больше воздуха останется в матрице после высыхания, тем менее надежной будет Ваша деталь!

Делаем карбон в домашних условиях

Проблемой изготовления деталей из карбона своими руками является высокая стоимость, потому что для создания углепластикового покрытия необходимы только самые качественные материалы, стоимость которых не мала.

Проблемой изготовления деталей из карбона своими руками является высокая стоимость, потому что для создания углепластикового покрытия необходимы только самые качественные материалы, стоимость которых не мала.При создании карбоновой поверхности, очень важно уделить внимание тому факту, чтобы не было наличия пузырей на поверхности деталей. Для этого необходимо инициализировать процесс вакуумной инфузии или формовки. Оборудование для таких операций стоит около 150-200 долларов, что и делает произведение карбона своими руками и в домашних условиях довольно дорогим занятием, так как на закупку необходимого оборудования и материалов, вроде эпоксидной смолы и прочего, вам потребуется вложить около 15 тысяч рублей. Но с таким оборудованием вы действительно сможете производить качественные детали, которые смогут посоперничать по своим показателям с теми, которые продаются на авторынках и в магазинах. С таким показателем качества можно всерьез задуматься о продаже своих собственных изготовленных запчастей через интернет или на тех же специализированных рынках. Главное не пожалеть деньги на вакуумный насос и другое оборудование.

Получение формы, применение детали

После полного затвердевания детали, а на это, в зависимости от типа смолы и количества затвердителя может уйти от нескольких часов, до нескольких суток, мы аккуратно извлекаем деталь из формы, ножницами, лобзиком, либо ножовочным полотном с мелким зубом (по металлу или пластику) срезаем излишки затвердевшей смолы и материала, в случае необходимости, высверливаем, либо выпиливаем необходимые отверстия (причем делать это надо аккуратно, чтобы излишне не повредить наружный слой гельконата (сверлить отверстия надо начинать с наружной стороны), а пропилы делать мелкозубым полотном или растачивать напильником. После того, как все операции выполнены, места, поврежденные в результате сверления и пилки, можно повторно обработать гельконатом (не забудьте дать ему высохнуть).

После полного затвердевания детали, а на это, в зависимости от типа смолы и количества затвердителя может уйти от нескольких часов, до нескольких суток, мы аккуратно извлекаем деталь из формы, ножницами, лобзиком, либо ножовочным полотном с мелким зубом (по металлу или пластику) срезаем излишки затвердевшей смолы и материала, в случае необходимости, высверливаем, либо выпиливаем необходимые отверстия (причем делать это надо аккуратно, чтобы излишне не повредить наружный слой гельконата (сверлить отверстия надо начинать с наружной стороны), а пропилы делать мелкозубым полотном или растачивать напильником. После того, как все операции выполнены, места, поврежденные в результате сверления и пилки, можно повторно обработать гельконатом (не забудьте дать ему высохнуть).Всё! Деталь готова, можно монтировать её на автомобиль и наслаждаться результатами тюнинга своими руками!

В заключении хочу отметить, что основным преимуществом данного метода является его доступность в домашних условиях и сравнительно низкая стоимость исходных компонентов, а основным недостатком, как Вы наверное догадываетесь, трудоемкость процесса, причем основное время уходит не на производство детали, а на подготовку формы. Но если Вы не испугаетесь этих проблем, Вы получите по настоящему эксклюзивную деталь для тюнинга, которой не будет больше ни у кого!!!

Был у одного нашего заказчика такой проект: сделать линейку техники с корпусами из углеродного волокна. Лёгкие, прочные, красивые - сплошные плюсы. Только цена кусается. Вот и командировали меня на разведку: узнать как бы сделать то же самое, но подешевле.

Честно говоря, я ни разу до этого не видел, как производятся подобные вещи, и даже не представлял себе всю технологию. Поэтому сразу и с удовольствием взялся за задачу.

Но оказалось, что попасть на завод не так просто. Два производителя под разными предлогами отказались встречаться на производстве и настойчиво звали к себе в офис. У третьего офис и производство были в одном здании, и я недолго думая поехал к нему.

Завод выглядит вполне прилично, меня проводят в переговорную-шоурум.

От разнообразия образцов разбегаются глаза: карбоновый велосипед, детали для авто и мототюнинга, всякие штуковины непонятного назначения.

Целиковый капот для BMW - мечта пацанов с раёна.

Иногда в карбоновую ткань вплетают цветные нити: красные или синие, выглядит очень необычно.

Детали, покрашенные целиком, сразу и не отличишь от обычных. Обычно спортсмены так делают: им нужен низкий вес, а не понты:)

Мотошлем.

И нечто, неизвестно для чего нужное.

Но главной целью моего визита, было вот это:

Чехол для iPad. Меня интересовал не сам чехол, конечно, а похожие на него штуки: детали для корпусов телефонов, ноутбуков, планшетов. Было важно разобраться в технологии произодства, понимать, как правильно их проектировать, чтобы это было максимально дешево и технологично. Поэтому после долгих переговоров и уговоров я всё-таки напросился на экскурсию по цеху.

Производство занимает один этаж здания, тут чисто, но довольно пустынно.

Карбоновое полотно с нанесенным клеящим слоем поступает в рулонах. Оно бывает разной толщины, с разным рисунком плетения. Хранится в специальных холодильниках.

Ткань нарезается на куски по выкройке, и наклеиваются в несколько слоёв на матрицу. Матрицы бывают лёгкими, из чего-то типа пластика и с увеличенным ресурсом, из алюминия.

Матрицы, идущие в работу раскладываются прямо на полу, каждая в своём секторе.

Сам процесс наклейки карбона был расположен за стеклянными дверьми, но мне наотрез отказались его показывать, мол страшная коммерческая тайна. Но я не думаю, что там есть что-то секретное, просто вырезают ножницами, и укладывают лоскутки в форму.

После этого каждую деталь упаковывают в вакуумные пакеты.

Откачивают из пакетов воздух и загружают в одну из двух печей, побольше или поменьше.

Готовые детали извлекают из матриц. Если деталь сложной формы, то и матрица для неё будет сложносоставной, из нескольких частей.

Контроль качества перед сдачей на склад.

Как вы догадываетесь, это не весь процесс. Теперь у деталей нужно обрезать края и покрасить их лаком. Но это делается на другой площадке, у субподрядчика. Предлагали поехать посмотреть, но я отказался - вот там уж точно ничего нового.

Ой, вом же наверное интересно узнать про цены? Так вот, карбоновый чехольчик на iPad стоит с завода 25 долларов. А велосипед - несколько тысяч. Улыбаться перестанешь, как говорит один мой знакомый. И вариантов снижения особо не видать, слишком мелкосерийное производство, слишком много ручного труда.

Но вы всё же улыбнитесь. Вот вам напоследок картинка обычной китайской жизни, которую я снял перед воротами этого завода.