Режимы взаимодействия жидкости с зернистым слоем. Сопротивление неподвижного зернистого слоя

Смешанная задача гидродинамики

В технологии строительных материалов движение восходящих потоков через слой твердых зернистых или кусковых материалов встречается достаточно часто. Практически ни один аэродинамический расчет в технологии керамики и вяжущих веществ не может быть проведен без знания законов движения жидкости через зернистые слои.

Зернистый слой может быть монодисперсным – из частиц одинакового размера или полидисперсным – из частиц различных размеров. Режим движения потока через такие слои зависит от многих факторов. На распределение скоростей, прежде всего, влияют физические свойства потока и физические и геометрические характеристики слоя, т.е. его структура.

Зернистый слой характеризуется:

Порозностью слоя, которая представляет собой отношение объема пустот в слое к общему объему слоя

где V – общий объем слоя; V ч – объем, занимаемый частицами слоя; V св – свободный объем слоя.

Отсюда, объем, занимаемый частицами и свободный

![]() и ;

и ;

Удельной поверхностью (м 2 /м 3 или см 2 /г), т.е. отношением площади поверхности всех частиц к объему, занимаемому слоем или его массе;

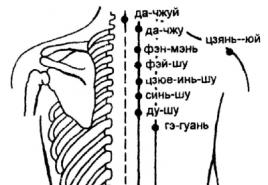

Эквивалентным диаметром каналов d э и их извилистостью α к;

Скоростью витания частиц v вит .

Потери давления при движении жидкости через зернистый слой могут быть подсчитаны по формуле, аналогичной потерям давления на трение в трубопроводах, т.е. по формуле Дарси-Вейсбаха:

![]() , (4.15)

, (4.15)

где λ – коэффициент, отражающий влияние не только сопротивления трения, но и дополнительных местных сопротивлений межзерновых каналов, т.е. λ является общим коэффициентом сопротивления; d э – эквивалентный диаметр каналов зернистого слоя; l к – длина каналов.

Для определения эквивалентного диаметра необходимо знать площадь живого сечения потока жидкости и смоченный периметр.

Если поперечное сечение слоя (аппарата) S

, а высота зернистого слоя h

, то объем слоя

V = S∙h

, а объем каналов (свободный объем) .

Длина каналов с учетом их извилистости будет в α к раз больше высоты слоя, т.е. l к = α к ∙h . Тогда живое сечение потока, равное свободному сечению слоя, будет равно

Общая поверхность каналов равна произведению удельной поверхности частиц в м 2 /м 3 на объем слоя V = S∙h

Периметр каналов (периметр свободного сечения) может быть вычислен делением общей поверхности каналов на их длину

![]() .

.

Тогда эквивалентный диаметр каналов зернистого слоя

![]() , (4.16)

, (4.16)

т.е. эквивалентный диаметр равен учетверенной порозности слоя, деленной на удельную поверхность.

Так как определить действительную скорость жидкости (газа) в каналах очень трудно, то в расчеты вводят так называемую фиктивную (среднюю ) скорость v о , равную отношению объемного расхода жидкости ко всей площади поперечного сечения слоя. При подсчете v о пренебрегают кривизной каналов, т.е. полагают α к = 1. Если извилистость каналов не учитывать, то их длина l к будет равна высоте слоя l к = h .

Тогда общее сечение каналов составит

и объемный расход жидкости будет равен

где v – действительная скорость.

Выразим объемный расход через фиктивную скорость жидкости. По определению фиктивной скорости объемный расход будет равен произведению всей площади поперечного сечения слоя S на v о , т.е. V 0 = S · v о . Приравнивая объемные расходы жидкости, выраженные через действительную и фиктивную скорости, получим

Откуда ![]() ,

,

где v о – фиктивная скорость.

Отсюда действительная скорость

Фактическая скорость жидкости меньше скорости, подсчитанной по этому выражению, поскольку длина каналов за счет их извилистости больше высоты слоя в α к раз, и отличается от нее тем больше, чем больше α к . Однако это различие не оказывает существенного значения, если в формуле Дарси-Вейсбаха вместо l к использовать высоту слоя h .

Тогда, подставляя в формулу (4.15) значения d э , v и l е = h , получим

Как и при движении жидкости в трубах, коэффициент сопротивления λ зависит от режима течения, определяемого критерием Рейнольдса.

Подставляя в выражение критерия Рейнольдса значение d э из формулы (4.16) и скорости из формулы (4.17), получим

![]() . (4.19)

. (4.19)

где – массовая скорость жидкости.

Из опытных данных получено, что для всех режимов движения жидкости применимо обобщенное уравнение для расчета коэффициента сопротивления λ

![]() . (4.20)

. (4.20)

При движении жидкости через зернистые слои турбулентность в потоке развивается гораздо раньше, чем при течении по трубам, без резкого перехода от одного режима к другому. Ламинарный режим практически существует при Re < 50.

При Re

< 1 вторым слагаемым в формуле (4.20) можно пренебречь. При Re

> 7000 наблюдается автомодельная (по отношению к Re

) область турбулентного движения, т.е. в этом случае можно считать, что ![]() .

.

Как видно из формулы (4.18), потеря давления на трение в значительной степени зависит от порозности слоя, поскольку в уравнение входит в третьей степени. Порозность слоя во многом зависит от способа загрузки и от соотношения диаметров зерен и аппарата, т.е. от d/D . На практике при свободной засыпке доля свободного объема изменяется в пределах 0,35…0,5.

Отмечено, что плотность слоя, прилегающего к стенкам аппарата, меньше, чем в центре. Это связано с так называемым пристеночным эффектом. Чем больше D/d, тем меньше пристеночный эффект и тем меньше неравномерность распределения скоростей потока в центре и в периферийной зоне аппарата.

Гидродинамическая сущность процесса псевдоожижения заключается в следующем. Если через слой твердых частиц, расположенный на поддерживающей перфорированной решетке аппарата (рис. 4.4), проходит восходящий поток жидкости или газа, то состояние слоя оказывается различным в зависимости от скорости этого потока.

(а) – неподвижный слой; (б) – кипящий (псевдоожиженный) слой; (в) – унос частиц потоком

Рисунок 4.4 – Движение жидкости через зернистый слой

При малых скоростях потока жидкости или газа, проходящего через зернистый слой снизу, происходит обычный режим фильтрования, при котором твердые частицы остаются неподвижными (рис. 4.4, а).

При увеличении скорости потока, проходящего по межзерновым каналам слоя, давление на его отдельные частицы возрастает согласно формуле Ньютона пропорционально квадрату этой скорости. Просветы между частицами увеличиваются, контакт между ними уменьшается, и они получают большую возможность хаотического перемещения по всем направлениям. Масса твердых частиц в результате непрерывного перемешивания в восходящем потоке приходит в легкоподвижное состояние, напоминающее кипящую жидкость. Образовавшуюся взвесь называют взвешенным или псевдоожиженным слоем (рис. 4.4, б).

Состояние и условия существования взвешенного слоя зависят от скорости восходящего потока и физических свойств системы: плотности, вязкости, размеров частиц и т. д. Очевидно, слой будет оставаться неподвижным в восходящем потоке, если v вит > v (режим фильтрации); слой будет находиться в состоянии равновесия (витания), если v вит ≈ v (взвешенный слой); твердые частицы будут двигаться в направлении потока, если v вит < v (унос частиц) (рис. 4.4, в).

Скорость, при которой нарушается неподвижность слоя, и он начинает переходить в псевдоожиженное состояние, называют скоростью псевдоожижения (v пс ). При увеличении рабочей скорости потока v о до v пс высота слоя практически не изменяется, а гидравлическое сопротивление его возрастает. При достижении потоком скорости v пс силы сцепления преодолеваются, и перепад давления становится равным весу частиц. Следовательно, сопротивление слоя в момент начала псевдоожижения можно выразить формулой

где G ч – вес твердых частиц в слое, S – площадь поперечного сечения аппарата, h – высота неподвижного слоя; ρ т и ρ ж – плотности соответственно твердых частиц и жидкости (газа); – порозность неподвижного слоя, – объем, занимаемый частицами слоя.

При дальнейшем увеличении v 0 слой разрушается и начинается массовый унос частиц, соответствующий скорости v вит . Следовательно, пределы существования псевдоожиженного слоя ограничены скоростями v пс и v вит . Отношение рабочей скорости потока v 0 к скорости начала псевдоожижения v пс называют числом псевдоожижения K v

Это число характеризует интенсивность перемешивания частиц в кипящем (псевдоожиженном) слое. Опытами установлено, что наибольшая интенсивность перемешивания соответствует K v = 2. На практике скорость псевдоожижения v пс определяют в лабораторных или полупромышленных установках.

На рис. 4.5 представлены графики перепада давления в слое зернистого материала в зависимости от скорости восходящего потока.

(а) – кривая идеального псевдоожижения; (б) – реальные кривые псевдоожижения

Рисунок 4.5 – Изменение перепада давления в слое зернистого материала в зависимости от скорости газового (жидкостного) потока, проходящего через слой

При достижении потоком скорости уноса () твердые частицы начинают выноситься из слоя, и их количество в аппарате уменьшается. Порозность такого слоя стремится к 1, и сопротивление слоя правее точки B (рис. 4.5, а) также падает. Представленный на рис. 4.5, а график OAB называют кривой идеального псевдоожижения .

На практике действительная кривая псевдоожижения отличается от идеальной. Крутизна восходящей ветви реальной кривой псевдоожижения определяется плотностью первоначальной упаковки (засыпки) твердых частиц: при более плотной упаковке сопротивление слоя несколько выше и восходящая ветвь идет круче (рис. 4.5, б, кривая 1), при более рыхлой – полого (рис. 4.5, б, кривая 2). В момент перехода слоя в псевдоожиженное состояние наблюдается пик давления (точка A, рис. 4.5, б), обусловленный необходимостью затраты дополнительной энергии на преодоление сил сцепления. Величина пика давления определяется плотностью первоначальной упаковки (засыпки) частиц, их формой и состоянием поверхности.

В промышленности строительных материалов чаще всего используют процессы псевдоожижения в системе газ – твердая фаза. Для этой системы псевдоожижение, как правило, является неоднородным. Часть газа движется через слой в виде пузырей или через один или несколько каналов, по которым происходит проскок значительного количества газа.

В реальных условиях поведение слоя во многом зависит от конструктивных особенностей аппаратов и размеров частиц. Так, в аппаратах с большим отношением (т.е. в узких и высоких аппаратах) и с частицами крупного размера пузыри газа, сливаясь по мере подъема, могут образовать сплошные газовые "пробки". Тогда псевдоожиженный слой разделяется газовыми пробками на отдельные слои, а прорыв газа сопровождается выбросом твердых частиц. Такой режим работы называют поршневым псевдоожижением . Он крайне нежелателен.

При псевдоожижении очень мелких частиц (25…40 мкм), обладающих большой склонностью к электризации, агломерации и слипанию, возможно так называемое фонтанирование, являющееся предельным случаем слияния потоков газа, движущегося по нескольким каналам в один, обычно вблизи оси аппарата. Поток газовзвеси, движущийся в таком сплошном канале, образует над поверхностью слоя фонтаны твердых частиц, в то время как на периферии аппарата образуются застойные зоны. Такой режим работы называют фонтанированием . Для устранения подобного нарушения режима псевдоожижения используют дополнительный ввод в слой механической энергии посредством различного рода перемешивающих устройств и вибраторов (газомеханическое псевдоожижение).

Поскольку процессы псевдоожижения в настоящее время не поддаются точному расчету, их промышленная организация связана с проведением большого количества экспериментов и проверки в полупроизводственных условиях.

4.4. Плёночное течение жидкости и барботаж

Многие технологические процессы сопровождаются образованием пыли. Для обеспыливания отработанных газов в числе многих других методов применяют мокрую очистку, основанную на контакте между запыленным газом и очищающей жидкостью.

Чтобы обеспечить значительную поверхность контакта жидкость заставляют стекать под действием силы тяжести по вертикальной или наклонной стенке, а запыленный газ направляется снизу вверх таким образом, чтобы твердые примеси смачивались этой жидкостью. Такой процесс очистки называется очисткой с использованием плёночного течения жидкости. На этом принципе основана, например, работа центробежного скруббера.

Находят применение и такие аппараты, в которых газ проходит через слой жидкости, образуя отдельные струи, пузыри, пену и брызги, что характерно для барботажных абсорберов. Такой процесс называется барботажем. Барботер – это труба с отверстиями для выхода воздуха.

Плёночное течение жидкости

При течении тонких плёнок жидкости по вертикальным или наклонным плоскостям возможны следующие случаи:

Стекание плёнки при контакте с неподвижным газом;

Стекание плёнки навстречу двигающемуся потоку газа.

Механизм течения плёнки в последнем случае зависит от скорости потока. При малых скоростях газа (до 3,5 м/с) встречный поток не оказывает существенного влияния на течение жидкости, и режим ее движения определяется силой тяжести, вязкостью жидкости и силами трения, возникающими между стекающей жидкостью и поверхностью стенки (случай ламинарного стекания).

С увеличением скорости газовый поток тормозит стекание жидкости за счёт увеличения сил трения газа о жидкость. В результате этого скорость течения жидкости уменьшается, а толщина ее плёнки увеличивается, вплоть до возникновения волны (случай волнового стекания).

При критической скорости газа поток может вызвать срыв плёнки жидкости со стенки или обратное (инверсное) течение плёнки (рис. 4.6, в).

(а) – ламинарное стекание; (б) – волновое стекание; (в) – срыв пленки (инверсия)

Рисунок 4.6 – Стекание пленки жидкости по вертикальной стенке

Характер течения пленки определяется значением пленочного числа Рейнольдса и скоростью встречного газового потока

![]() ,

,

где v ж – скорость движения пленки жидкости; d э – эквивалентный диаметр пленки;

ρ ж , μ ж – соответственно плотность и динамическая вязкость жидкости.

Найдем эквивалентный диаметр пленки. Если P – периметр поверхности, по которой стекает пленка, δ – толщина пленки, то площадь сечения пленки будет равна

А эквивалентный диаметр пленки

![]() .

.

С учетом этого Re пл получит вид

![]() .

.

Измерить толщину и скорость движения пленки трудно, поэтому обычно определяют количество (массу) жидкости, протекающее в единицу времени через единицу длины периметра поверхности, по которой течет пленка, так называемую плотность орошения λ

Кг/(м∙с)

где m ж – массовый расход жидкости, кг/с.

Критерий Рейнольдса (пленочный) с учетом этого получит вид

![]() .

.

В центробежном скруббере (скрубберы – аппараты для промывки газов путем разбрызгивания жидкости в газовом пространстве) конструкции бывшего Всесоюзного теплотехнического института запыленный газ поступает в цилиндрический корпус 1 через патрубок 2, приваренный на некоторой высоте от дна аппарата тангенциально к нему (рис. 4.6, а).

Во многих процессах химической технологии происходит движение капельных жидкостей или газов через неподвижные слои материалов, состоящих из отдельных элементов.

Форма и размеры элементов зернистых слоев весьма разнообразны: мельчайшие частицы слоев осадка на фильтрах, гранулы, таблетки и кусочки катализаторов или адсорбентов, крупные насадочные тела (в виде колец, седел и т.п.), применяемые в абсорбционных и ректификационных колоннах. При этом зернистые слои могут быть монодисперсными или полидисперсными в зависимости от того, одинаковы или различны по размеру частицы одного и того же слоя.

При движении жидкости через зернистый слой, когда поток полностью заполняет свободное пространство между частицами слоя, можно считать, что жидкость одновременно обтекает отдельные элементы слоя и движется внутри каналов неправильной формы, образуемых пустотами и порами между элементами. Изучение такого движения, как указывалось, составляет смешанную задачу гидродинамики.

При расчете гидравлического сопротивления зернистого слоя может быть использована зависимость, аналогичная по виду уравнению (II,67а) для определения потери давления на трение в трубопроводах:

Однако коэффициент в уравнении (II,75) лишь формально отвечает коэффициенту трения в уравнении (II,67а). Он отражает не только влияние сопротивления трения, но и дополнительных местных сопротивлений, возникающих при движении жидкости по искривленным каналам в слое и обтекании ею отдельных элементов слоя. Таким образом, в уравнении (II,72) является общим коэффициентом сопротивления.

Эквивалентный диаметр d э соответствующий суммарному поперечному сечению каналов в зернистом слое, может быть определен следующим образом.

Зернистый слой характеризуется размером его частиц, а также удельной поверхностью и долей свободного объема.

Удельная поверхность а (м 2 /м 3 ) представляет собой поверхность элементов, или частиц материала, находящихся в единице объема, занятого слоем,

Доля свободного объема , или порозность , выражает объем свободного пространства между частицами в единице объема, занятого слоем.

Если V − общий объем, занимаемый зернистым слоем, и V 0 − объем, занимаемый самими элементами, или частицами, образующими слой, то = (V − V 0)/V , т.е. является величиной безразмерной.

Пусть поперечное сечение аппарата, заполненного зернистым слоем, составляет S (м 2 ), а высота слоя равна Н (м ). Тогда объем слоя V = SH и объем V 0 = SH (1 − ). Соответственно свободный объем слоя V св = SH , а поверхность частиц, равная поверхности образуемых ими каналов, составляет SH .

Для того чтобы определить суммарное сечение каналов слоя, или свободное сечение слоя, необходимое для вычисления d э, надо разделить свободный объем слоя V св на длину каналов. Однако их длина не одинакова и должна быть усреднена. Если средняя длина каналов превышает общую высоту слоя в к раз, то средняя длина каналов равна к H , а свободное сечение слоя составляет SH / к H = S / к, где к - коэффициент кривизны каналов.

Смоченный периметр свободного сечения слоя может быть вычислен делением общей поверхности каналов на их среднюю длину, т.е. SH / к H = S / к.

Следовательно, эквивалентный диаметр каналов в зернистом слое, согласно уравнению (II,27а), выразится отношением

(II,76)

(II,76)

Таким образом, эквивалентный диаметр для зернистого слоя определяется делением учетверенной доли свободного объема слоя на его удельную поверхность.

Эквивалентный диаметр d э может быть выражен также через размер частиц, составляющих слой. Пусть в 1 м 3 занимаемом слоем, имеется п частиц. Объем самих частиц равен (1 - ), а их поверхность составляет ,

Средний объем одной частицы

а ее поверхность

где d - диаметр эквивалентного шара, имеющего тот же объем, что и частица; Ф - фактор формы, определяемый уравнением (II,76); для шарообразных частиц Ф = 1.

Тогда отношение поверхности частицы к ее объему

(II ,

77)

(II ,

77)

Подставив значение в уравнение (II,76), получим

(II,

78)

(II,

78)

Для полидисперсных зернистых слоев расчетный диаметр d вычисляют из соотношения

(II,

79)

(II,

79)

где x i - объемная или, при одинаковой плотности, массовая доля частиц с диаметром d i . При определении дисперсного состава ситовым анализом значения di представляют собой средние ситовые размеры соответствующих фракций, т.е. средние значения между размерами проходного и непроходного сит.

В уравнение (II,72) входи действительная скорость жидкости в каналах слоя, которую трудно найти. Поэтому целесообразно выразить ее через скорость, условно отнесенную к полному поперечному сечению слоя или аппарата. Эту скорость, равную отношению объемного расхода жидкости ко всей площади поперечного сечения слоя, называют фиктивной скоростью и обозначают символом w 0 .

При этом для расчета действительной скорости условно пренебрегают кривизной каналов, по которым движется жидкость в слое, т.е. считают среднюю длину каналов равной высоте H слоя ( к = 1). При l = Н суммарное сечение каналов составляет SH /H = S ; произведение этого сечения на скорость w в каналах равно объемному расходу, который можно определить также произведением Sw 0 . Отсюда S w = Sw 0 . Соответственно зависимость между действительной скоростью w и фиктивной скоростью w 0 выражается соотношением

(II,80)

(II,80)

На самом деле величина w меньше скорости жидкости в реальных каналах, причем тем в большей степени, чем больше коэффициент кривизны w к. Однако это различие не оказывает существенного влияния на вид расчетного уравнения для гидравлического сопротивления. Поэтому в уравнение (II,72) подставляют w , согласно выражению (II,73), а вместо длины каналов l - общую высоту H слоя. Кроме того, вместо d э в уравнение (II,74) подставляют его выражение в соответствии с зависимостью (II,77), Тогда получают

(II,81)

(II,81)

Коэффициент сопротивления H , как и при движении жидкости в трубах и движении тел в жидкостях, зависит от гидродинамического режима, определяемого значением критерия Рейнольдса. В данном случае после подстановки w из выражения (II,81) и d э, согласно зависимости (II,75), выражение критерия Рейнольдса принимает вид

(II,82)

(II,82)

где W - массовая скорость жидкости, отнесенная к 1 м 2 сечения аппарата, кг/ м 2 сек).

При замене в выражении (II,82) удельной поверхности ее значением из зависимости (II,81) или при прямой подстановке в Re величины d э, согласно уравнению (II,77), получают соотношение:

(II,83)

(II,83)

(II,84)

(II,84)

Безразмерный комплекс Re 0 представляет собой модифицированный критерий Рейнольдса, выраженный через фиктивную скорость жидкости и размер частиц слоя (d - диаметр шара, имеющего тот же объем, что и частица).

Предложен ряд зависимостей для расчета коэффициента сопротивления R , при различных режимах движения жидкости через слой. Все эти уравнения получены обобщением опытных данных различных исследователей и дают более или менее согласующиеся между собой результаты. Для всех режимов движения применимо, в частности, обобщенное уравнение

(II,85)

(II,85)

В этом уравнении критерий Re 0 выражается зависимостью (II,82) или (II,83).

Следует отметить, что при движении жидкости (газа) через зернистый слой турбулентность в нем развивается значительно раньше, чем при течении по трубам, причем между ламинарным и турбулентным режимами нет резкого перехода. Ламинарный режим практически существует примерно при Re < 50. В данном режиме для зернистого слоя = A/Re [ср. с уравнениями (II,53) и (II,62)].

При Re < 1 вторым слагаемым в правой части уравнения (II,85) можно пренебречь и определять по уравнению

(II,85a)

(II,85a)

При Re > 7000 наступает автомодельная область турбулентного режима движения в зернистом слое, когда можно пренебречь первым членом в правой части уравнения (II,134), В этом случае

(II,85б)

(II,85б)

[ср. с выражениями (II,60) и (II,62) для течения жидкости по трубам и для движения тел в жидкостях].

Уравнение (II,85) применимо для зернистых слоев с относительно равномерным распределением пустот (слои шаров, гранул, зерен, частиц неправильной формы). В тоже бремя для кольцеобразных насадок значения по этому уравнению при турбулентном режиме получаются заниженными из-за того, что внутренние полости колец нарушают равномерность распределения пустот.

Рассмотрим более подробно ламинарное движение жидкости через зернистый слой. Такой режим течения жидкости часто наблюдается в одном из распространенных процессов разделения неоднородных систем - фильтровании через пористую среду (слой осадка и отверстия фильтровальной перегородки). При малом диаметре пор и соответственно низком значении Re (меньшем критического) движение жидкости при фильтровании является ламинарным. Подставив из уравнения (II,85а) и выражение (II,72) для Re в уравнение (II,81), после элементарных преобразований получим

где Ф - коэффициент формы, связанный с фактором формы соотношением

Ф = 1/Ф 2 (II.86а)

Уравнение (II,86) может быть использовано для расчета удельного сопротивления осадка, когда размер его частиц достаточно велик.

Из уравнения (II,86) видно, что гидравлическое сопротивление зернистого слоя при ламинарном движении жидкости пропорционально ее скорости в первой степени.

С увеличением турбулентности влияние скорости жидкости на гидравлическое сопротивление возрастает. В пределе - для автомодельной области - подстановка в уравнение (II,70) значения из выражения (II,74) приводит к квадратичной зависимости р от скорости.

Значения , , Ф (или ф) для различных материалов при разных способах их загрузки находятся, как правило, опытным путем и приводятся в справочной литературе.

Экспериментально Ф (или ф) часто определяют, измеряя гидравлическое сопротивление слоя, состоящего из частиц данного материала соответствующего размера, с известной долей свободного объема. Замерив р при определенном значении W 0 , отвечающем ламинарному режиму, и фиксированной температуре (а значит, и вязкости) жидкости, вычисляют Ф (или ф) по уравнению (II,75).

Порозность в значительной степени зависит от способа загрузки слоя. Так, при свободной засыпке слоя шарообразных частиц доля свободного объема зернистого слоя может быть в среднем принята 0,4. Однако практически в данном случае может изменяться от 0,35 до 0,45 и более. Кроме того, величина может зависеть от соотношения между диаметром d частиц и диаметром D аппарата, в котором находится слой. Это связано с так называемым пристеночным эффектом : плотность упаковки частиц, прилегающих к стенкам аппарата, всегда меньше, а порозность слоя у стенок всегда выше, чем в центральной части аппарата. Указанное различие порозности тем значительнее, чем больше отношение d / D . Так, при d / D = 0,25, т.е. когда диаметр аппарата превышает диаметр частиц слоя лишь вчетверо, порозность слоя может быть примерно на 10% больше, чем в аппарате, в котором влияние стенок пренебрежимо мало. Вследствие этого при моделировании промышленных аппаратов с зернистым слоем диаметр модели должен превышать диаметр частиц слоя не менее чем в 8-10 раз.

Пристеночный эффект не только изменяет порозность слоя, но и приводит к неравномерной порозности его по сечению аппарата. Это, в свою очередь, вызывает неравномерность распределения скоростей потока: скорости у стенок, где доля свободного объема слоя больше и сопротивление движению ниже, превышают скорости в центральной части аппарата. Таким образом, в пристенных слоях может происходить проскок ("байпасирование") большей или меньшей части потока без достаточно продолжительного контакта с зернистым слоем.

Некоторые аппараты работают с подвижным зернистым слоем движения газов (реже жидкостей) происходит сквозь медленно движущиеся сверху вниз (под действием сил тяжести) плотные зернистые слои. По такому принципу действуют, например, адсорберы с движущимся слоем зернистого сорбента. Гидравлическое сопротивление движущегося зернистого слоя отличается от сопротивления неподвижного вследствие увеличения доли свободного объема слоя при его движении, а также некоторого увлечения газа (или жидкости) движущимся слоем. Данные для расчета гидравлического сопротивления подвижных зернистых слоев приводятся в специальной литературе.

При движении жидкости снизу вверх через слой свободно насыпанного зернистого материала частицы твердой фазы испытывают лобовое сопротивление, которое зависит от изменения скорости потока. Это приводит к некоторому подвижному состоянию зерен.

Различное подвижное состояние зернистого слоя широко применяется в процессах сушки порошковых материалов в кипящем слое, при транспортировании порошков, их смешении и т.п.

При малых скоростях потока жидкости, проходящего через зернистый слой снизу, последний остается неподвижным, т.к. поток, проходя по межзерновым каналам, фильтруется через слой .

При увеличении скорости потока промежутки между частицами увеличиваются – поток как бы приподнимает их. Частицы приходят в движение и перемешиваются с жидкостью. Образовавшуюся смесь называют взвешенным или псевдоожиженным слоем , т.к. масса твердых частиц в результате непрерывного перемешивания в восходящем потоке приходит в легкоподвижное состояние, подобное кипящей жидкости.

Состояние и условия существования взвешенного слоя зависят от:

скорости восходящего потока;

физических свойств системы: плотности, вязкости, размера частиц и др.

В зависимости от скорости движения жидкости существует три режима, которые характеризуют взаимодействие потока и отдельного зерна материала:

слой будет оставаться неподвижным в восходящем потоке, если скорость потока меньше скорости витания частиц (фильтрация );

слой будет находиться в состоянии равновесия (витания), если скорость потока равна скорости витания частиц (взвешенный слой );

твердые частицы будут двигаться в направлении потока, если скорость потока выше скорости витания частиц (унос ).

На рис. 3. представлены графики изменения высоты зернистого слоя и перепада давления в нем в зависимости от величины фиктивной скорости.

Рис. 3. Зависимость высоты слоя и его гидравлического сопротивления от скорости потока

Скорость, при которой нарушается неподвижность слоя, и он начинает переходить в псевдоожиженное состояние, называют скоростью псевдоожижения w пс .

При увеличении фиктивной скорости потока до скорости псевдоожижения высота слоя практически не изменяется, а гидравлическое сопротивление возрастает. Перепад давлений в слое, соответствующий точке В (рис. 3,б), непосредственно перед началом псевдоожижения (точка С) несколько больше необходимого для поддержания слоя во взвешенном состоянии, что связано с действием сил сцепления между частицами слоя. При достижении потоком скорости псевдоожижения силы сцепления между частицами преодолеваются, и перепад давлений становится равным весу частиц. Это условие выполняется для всей области существования псевдоожиженного слоя (линия СЕ). При дальнейшем увеличении скорости потока слой разрушается и начинается массовый унос частиц, соответствующий скорости витания.

Следовательно, пределы существования псевдоожиженного слоя ограничены скоростями w пс и w вит. Отношение рабочей скорости потока к скорости начала псевдоожижения называют числом псевдоожижения K w .

В промышленности строительных материалов чаще всего используют процессы псевдоожижения в системе «газ – твердая фаза». Для этой системы псевдоожижение является как правило неоднородным: часть газа движется через слой в виде пузырей или через один или несколько каналов, по которым происходит проскок значительного количества газа.

При больших значениях K w движение газа в виде пузырей приводит к неоднородности псевдоожиженного слоя и колебаниям его высоты (линии СЕ и СЕ 1 Б рис. 3,а), при этом пузыри могут увеличиваться до размеров всего поперечного сечения аппарата. Такой режим работы называется поршневым псевдоожижением . Он является крайне нежелательным, так же как и фонтанирование , являющееся предельным случаем слияния потоков газа, движущегося по нескольким каналам, в один, обычно вблизи оси аппарата.

Смешанная задача гидродинамики

В технологических процессах производства строительных материалов достаточно часто встречается движение потоков через слой зернистых или кусковых материалов. Практически ни один аэродинамический расчет в технологии керамики или вяжущих веществ не может быть проведен ьез знания законов движения жидкости через зернистые слои.

Зернистый слой может состоять из частиц одного размера или из частиц разного размера (т.е. может быть монодисперсным или полидисперсным).

Режим движения потока через такие слои зависит от многих факторов. На распределение скоростей по сечению слоя прежде всего влияют физические свойства потока и структура зернистого слоя .

Зернистый слой характеризуется:

· порозностью слоя - (V – общий объем слоя; V 0 – объем, занимаемый частицами слоя);

· удельной поверхностью s;

· эквивалентным диаметром каналов d э и их извилистостью;

· скоростью витания частиц.

Потери давления при движении жидкости через зернистый слой могут быть определены аналогично расчету потерь давления на трение в трубопроводах:

, (6.10)

, (6.10)

где l - коэффициент, отражающий влияние не только сопротивления трения, но и дополнительных местных сопротивлений межзерновых каналов, т.е. l является общим коэффициентом сопротивления .

Значительные трудности при расчете потерь давления вызывает определение эквивалентного диаметра извилистых межзерновых каналов. Установлено, что расчет эквивалентного диаметра можно определять по формуле:

Достаточно трудно определить и действительную скорость витания, входящую в уравнение (10). Поэтому на практике вычисляют, так называемую фиктивную скорость w 0 , которая равна отношению объемного расхода жидкости ко всей площади поперечного сечения зернистого слоя . При ее определении пренебрегают кривизной каналов (коэффициент кривизны a=1), т.е. считают что длина каналов равна высоте слоя h. В этом случае фиктивная скорость определяется по формуле:

Тогда потери давления при движении жидкости через зернистый слой:

(6.13)

(6.13)

Как и при движении жидкости в трубопроводе, l зависит от режима движения жидкости. Опытным путем установлено, что для всех режимов течения применимо обобщенное уравнение для расчета коэффициента сопротивления:

![]() (6.14)

(6.14)

При движении жидкости через зернистые слои турбулентность в потоке развивается гораздо раньше, чем при течении по трубам, без резкого перехода от одного режима к другому. Практически ламинарный режим существует при Re £ 50. При Re > 7000 наблюдается автомодельная (по отношению к критерию Рейнольдса) область турбулентного течения. Тогда l = 2,34 = const.

Потери давления в значительной степени зависят от порозности слоя, которая, в свою очередь, во многом зависит от способа загрузки слоя в аппарат и от соотношения диаметров зерна и аппарата. На практике при свободной засыпке слоя свободного объема e = 0,35…0,5.

Плотность слоя, прилегающего к стенкам аппарата, меньше, чем в центре. Это связано с пристеночным эффектом . Чем больше соотношение диаметра аппарата и зерна (D/d), тем меньше пристеночный эффект и тем меньше неравномерность распределения скоростей потока в центре и в периферийной зоне аппарата.

При движении жидкости снизу вверх через слой свободно насыпанного зернистого материала частицы твердой фазы испытывают лобовое сопротивление, которое зависит от изменения скорости потока. Это приводит к некоторому подвижному состоянию зерен.

Различное подвижное состояние зернистого слоя широко применяется в процессах сушки порошковых материалов в кипящем слое, при транспортировании порошков, их смешении и т.п.

При малых скоростях потока жидкости, проходящего через зернистый слой снизу, последний остается неподвижным, т.к. поток, проходя по межзерновым каналам, фильтруется через слой .

При увеличении скорости потока промежутки между частицами увеличиваются – поток как бы приподнимает их. Частицы приходят в движение и перемешиваются с жидкостью. Образовавшуюся смесь называют взвешенным или псевдоожиженным слоем , т.к. масса твердых частиц в результате непрерывного перемешивания в восходящем потоке приходит в легкоподвижное состояние, подобное кипящей жидкости.

Состояние и условия существования взвешенного слоя зависят от:

· скорости восходящего потока;

· физических свойств системы: плотности, вязкости, размера частиц и др.

В зависимости от скорости движения жидкости существует три режима, которые характеризуют взаимодействие потока и отдельного зерна материала:

1) слой будет оставаться неподвижным в восходящем потоке, если скорость потока меньше скорости витания частиц (фильтрация );

2) слой будет находиться в состоянии равновесия (витания), если скорость потока равна скорости витания частиц (взвешенный слой );

3) твердые частицы будут двигаться в направлении потока, если скорость потока выше скорости витания частиц (унос ).

На рис. 6.3 представлены графики изменения высоты зернистого слоя и перепада давления в нем в зависимости от величины фиктивной скорости.

Скорость, при которой нарушается неподвижность слоя, и он начинает переходить в псевдоожиженное состояние, называют скоростью псевдоожижения w пс .

Рис. 6.3 Зависимость высоты слоя и его гидравлического сопротивления от скорости потока

При увеличении фиктивной скорости потока до скорости псевдоожижения высота слоя практически не изменяется, а гидравлическое сопротивление возрастает. Перепад давлений в слое, соответствующий точке В (рис. 6.3,б), непосредственно перед началом псевдоожижения (точка С) несколько больше необходимого для поддержания слоя во взвешенном состоянии, что связано с действием сил сцепления между частицами слоя. При достижении потоком скорости псевдоожижения силы сцепления между частицами преодолеваются, и перепад давлений становится равным весу частиц. Это условие выполняется для всей области существования псевдоожиженного слоя (линия СЕ). При дальнейшем увеличении скорости потока слой разрушается и начинается массовый унос частиц, соответствующий скорости витания.

Следовательно, пределы существования псевдоожиженного слоя ограничены скоростями w пс и w вит. Отношение рабочей скорости потока к скорости начала псевдоожижения называют числом псевдоожижения K w .

В промышленности строительных материалов чаще всего используют процессы псевдоожижения в системе «газ – твердая фаза». Для этой системы псевдоожижение является как правило неоднородным: часть газа движется через слой в виде пузырей или через один или несколько каналов, по которым происходит проскок значительного количества газа.

При больших значениях K w движение газа в виде пузырей приводит к неоднородности псевдоожиженного слоя и колебаниям его высоты (линии СЕ и СЕ 1 Б рис. 6.3,а), при этом пузыри могут увеличиваться до размеров всего поперечного сечения аппарата. Такой режим работы называется поршневым псевдоожижением . Он является крайне нежелательным, так же как и фонтанирование , являющееся предельным случаем слияния потоков газа, движущегося по нескольким каналам, в один, обычно вблизи оси аппарата.