Как заточить пильную цепь для продольного пиления. Углы заточки пильной цепи

Первые бензопилы появились в начале ХХ века. Устанавливаемые на них цепи с зубьями прямыми и плоскими, как у современных ножовок, отличались малой эффективностью, быстро тупились и требовали очень трудоемкого обслуживания. Например, при заточке приходилось учитывать, что зубья делятся на подрезающие, режущие и скалывающие, имеют различные режущие углы и ориентацию по отношению к направлению движения (могут быть отклонены влево, вправо или расположены по центру).

Нет сомнений, что попытки модернизации цепей предпринимались неоднократно, но лишь одна из них завершилась успехом. Разработанная Джозефом Коксом и реализованная в металле в 1947 году новая цепь для универсального пиления с контурным углом резания Г-образной формы благодаря повышенной производительности и упрощенной заточке очень быстро вытеснила свою предшественницу с рынка, и теперь практическ все пильные цепи «щеголяют» характерным серпообразным профилем режущих звеньев.

Технические параметры пильных цепей

Подбирая цепь для мотопилы , обращают внимание на такие ее характеристики, как назначение, шаг, толщина ведущего звена, высота профиля и глубина резания.

Известно, что распиловка древесины вдоль волокон более трудоемка, нежели поперек, и для достижения наилучшего результата желательно использовать цепи, соответствующие поставленной задаче.

Основное различие между цепями продольного и поперечного типа – углы атаки режущих звеньев. Для цепей поперечного пиления они составляют 25–35 градусов, у продольных углы более острые – от 5 до 15 градусов.

Использование цепей несообразно их целям грозит либо заниженной производительностью (если поперечную распиловку проводят продольной цепью), либо повышенной «агрессивностью», сильной вибрацией и дополнительной нагрузкой на двигатель. Однако многие пользователи предпочитают не тратить время на замену цепи и продольные резы ведут той же цепью, что и поперечные, особенно если «качество» получаемого пропила не требует соответствия «высшему» уровню. Поэтому цепи для продольного пиления востребованы в меньшем количестве, да и производятся они в объеме, соразмерном спросу. Неудивительно, что купить такую цепь гораздо сложнее, чем поперечную. И вопрос их приобретения становится действительно актуальным, если предполагается использование особых станков вроде мини-пилорам.

Шаг цепи – расстояние между тремя последовательно расположенными заклепками, деленное на два. Это определяющий параметр, и в зависимости от его значения все существующие цепи подразделяются на пять групп с шагом 1/4″, 0,325″, 3/8″, 0,404″ и 3/4″.

Шаг 1/4″ (6,35 мм) присущ миниатюрным цепочкам, устанавливаемым на маломощные одноручные пилы. Правда, в России ими практически не пользуются.

Цепи с шагами 0,325″ (8,25 мм) и 3/8″ (9,3 мм) – наиболее распространенные варианты. Более 80% производимых по всему миру пил комплектуются именно ими.

Шаги 0,404″ (10,26 мм) и 3/4″ (19,05 мм) отличают цепи с более крупными звеньями и повышенной производительностью. В течение нескольких десятилетий ими комплектовали пилы российского производства, но сейчас устанавливают лишь на мощные валочные пилы и харвестерное оборудование.

Шаг традиционно измеряют в дюймах, а записывают так: три цифры – обычными, а две – десятичными дробями. Это необходимо во избежание путаницы. В частности, результат перевода 3/8″ в десятичную дробь составляет 0,375″ – разница с предыдущим стандартом (0,325″) всего в одной цифре.

Чем больше шаг цепи, тем крупнее составляющие ее звенья и тем выше ее производительность. Но, с другой стороны, тем шире пропил, и для преодоления сопротивления резанию требуется более мощная пила. У цепей с маленьким шагом другие преимущества – большее число зубьев на единицу длины, плавное движение в пропиле и, соответственно, сниженная вибрация. Да и рез у них получается чище.

Толщина ведущего звена (хвостовика) – второй по значимости параметр. Во время работы цепь скользит в пазу шины, и это скольжение должно быть плавным, без зацепов и в то же время без лишней «болтанки». Одним словом, толщина хвостовика и толщина паза должны строго соответствовать друг другу, повышая надежность посадки цепи и исключая вероятность ее «соскока». Международным сообществом производителей предусмотрено пять стандартных размеров, измеряемых в дюймах или миллиметрах (кому как удобнее): 1,1 мм (0,043″), 1,3 мм (0,050″), 1,5 мм (0,058″), 1,6 мм (0,063″) и 2,0 мм (0,080″).

1,1 мм – столь тонкие ведущие звенья характерны для самых миниатюрных цепей и пил соответствующего размера.

1,3 мм – пожалуй, наиболее востребованный размер, свойственный бытовым и полупрофессиональным цепям.

1,5 мм – занимает второе место по востребованности. Ставится на более мощные и производительные пилы.

1,6 мм и 2,0 мм – такие толстые хвостовики встречаются лишь на цепях для высокопрофессиональных пил.

Высота профиля . Пильные цепи бывают высоко- или низкопрофильными в зависимости от высоты режущей кромки над плоскостью направляющей шины. Первые используют в профессиональных целях для получения максимальной производительности. Вторые устанавливают на бензопилы любительского класса, так как благодаря увеличенной площади опоры у режущих звеньев и сниженной толщине срезаемой стружки они более безопасны.

Глубина резания – величина зазора между верхней гранью зуба и ограничителем пропила, регулирующая толщину стружки. Чаще всего встречаются образцы с зазорами в 0,025″ (0,635 мм) и 0,030″ (0,762 мм), реже – с зазорами до 0,070″ (1,778 мм), но они предназначены для агрегатов машинной валки леса.

Глубина резания в значительной степени определяет производительность цепи, скорость ее пиления. Чем больше зазор – тем выше производительность. Но в погоне за эффективностью не стоит забывать о вибрации: цепи с маленькой глубиной резания в пропиле движутся мягче, меньше «дергаются». Поэтому производители, стремясь уравновесить вибрацию и производительность, очень часто на цепи с большим шагом устанавливают резцы с минимальной глубиной резания, и наоборот.

Объем двигателя . Этот параметр характеризует пилу и, казалось бы, к самой цепи никакого отношения не имеет. Однако в каталогах и кратких аннотациях к цепям нередко приводятся объемы двигателей, на работу с которыми они рассчитаны. И эти рекомендации следует соблюдать. Цепь, установленная на чересчур мощный для нее двигатель, будет испытывать большие нагрузки и выйдет из строя раньше времени, так и не выработав свой моторесурс. Вариант ми нагрузками на мотор и другие важные узлы самой пилы.

Составные части цепи

Любую пильную цепь составляют звенья трех типов: режущие, ведущие (хвостовики) и соединительные. Прочность соединения обеспечивают заклепки.

– пожалуй, наиболее сложная деталь пильной цепи, состоящая фактически из двух частей: ограничителя глубины пропила и режущего элемента с контурным углом резания Г-образной формы.

Верхняя режущая грань звена всегда шире самой цепи и шины, благодаря чему пропил получается достаточно свободным, а сопротивление резанию минимально. Работает зубец по принципу рубанка: чем дальше выдвинут нож (верхняя режущая кромка) над плоскостью рубанка (ограничитель резания) – тем толще стружка.

Рабочие характеристики режущего звена определяют многочисленные факторы, а именно: угол заточки верхней грани и ее рабочий, режущий угол, угол боковой грани (угол атаки) и высота ограничителя резания. При заточке значения всех этих параметров необходимо четко выдерживать, так как даже небольшое изменение может привести к негативным последствиям.

Режущие зубья бывают правосторонними и левосторонними, и на цепи их укрепляют поочередно. Но в целом резцы подразделяют на типы в зависимости от их профиля. При внимательном изучении «фигур», образуемых верхними и боковыми гранями, можно выделить два «граничных» варианта: «семерку» с острым углом между кромками и закругленный «серп». Первый вариант называют чизель (от англ. chisel – резец, долото), второй – чиппер (от англ. to chip – рубить в щепу).

Чизельные зубцы отличаются высокими производительностью и скоростью пиления. За счет своей конфигурации они имеют меньшую площадь контакта с древесиной при работе, что уменьшает сопротивление резанию. Это профессиональный вариант, но он очень чувствителен к абразивной среде, быстро тупится при работе с «грязной» древесиной, а при заточке требует четкой выдержки всех углов и параметров.

Серпообразный профиль – чиппер – менее эффективен, так как площадь контакта с древесиной у него несколько больше, но и ухаживать за ним намного легче – скругленный угол не столь болезненно отзывается на незначительные погрешности при заточке. Подобные звенья хороши при работе с загрязненной древесиной.

Все остальные варианты профилей – различные модификации двух описанных выше.

Верхнюю и боковую грани режущего элемента обычно покрывают тонкой пленкой какого-либо твердого металла. Чаще всего это хром, но порой применяют никель-фосфорный сплав. Нанесенное гальваническим методом покрытие значительно улучшает антифрикционные свойства деталей, повышает износостойкость, твердость и, по сути, выполняет всю основную работу по перерубанию древесных волокон. Стальная же «сердцевина» служит подложкой или основой под покрытие.

Ведущие звенья (хвостовики) обеспечивают движение цепи, передавая вращение от двигателя через ведущую звездочку, а также стабильное положение цепи на пильной шине. При этом цепь передвигается по специальному пазу, предусмотренному в конструкции направляющей шины. «Побочной» обязанностью ведущего звена является распределение смазки от ведущей звездочки (куда ее подает масляный насос) по всей шине и цепи. Следует отметить, что количество хвостовиков играет основную роль в обозначении длины цепи для определенной длины пильной шины, что облегчает правильный выбор и соответствие типоразмеру.

Соединительные звенья , соответствуя своему названию, объединяют режущие и ведущие части в единое целое, именуемое пильной цепью.

|

||||||||||||||||||||||||||||

Технологические усовершенствования

Разработанная Джозефом Коксом концепция режущего звена мало изменилась за прошедшие годы. Конечно же, ее пытались модернизировать, но все предпринимаемые усовершенствования касались либо системы смазки, либо борьбы с вибрацией и обратной отдачей.

Система смазки . Смазка цепи и шины – очень важный фактор. Конструкция цепных пил включает насос, подающий масло из бака к режущей системе через специальные отверстия. А вот дальше его распределяет сама цепь. Хвостовики, проходя звездочку, «захватывают» смазку и «растаскивают» ее по всей шине и цепи. Нижнюю часть им для того и оформляют в виде крючка – чтобы «хватали» побольше, а «теряли» поменьше. Для дополнительного удержания смазки в хвостовиках высверливают специальные отверстия или фрезеруют каналы. В системе смазки нередко задействуют и соединительные звенья – в них делают дополнительные углубления для смазки.

Обильная смазка снижает трение и нагрев, тем самым не только увеличивая ресурс работы каждого элемента, но и снижая растяжение цепи. Так что постоянный контроль над процессом смазки – в интересах каждого пользователя. Осуществляется он достаточно просто: при разгоне цепи микроскопические капли масла (если оно подается в достатке) образуют масляный след в виде полосы на любой светлой поверхности (например, на стволе дерева, который собираются пилить), если поднести к ней конец шины. Отсутствие следа – тревожный сигнал, указывающий на отсутствие смазки и требующий немедленного решения проблемы (проверки наличия масла, чистки паза шины, регулировки насоса и т.д.). И еще один момент: современные бензопилы допускают установку цепей и шин различной длины, но прежде чем задействовать новую гарнитуру, необходимо убедиться, что масляный насос справится с ее «обработкой».

Для совершенствования процесса смазки многие производители в России предлагают специальные масла. Они изготовлены на растительной основе (например, рапса) с использованием полимерных добавок, самонейтрализующихся в течение двух часов при попадании на растения и почву. Помимо экологических преимуществ, смазывающие свойства этих масел на 30% выше, чем у автомобильных. Да и расход у них примерно на 25% меньше.

Борьба с вибрацией и обратным ударом . Вибрация опасна тем, что в результате ее длительного воздействия (как это бывает, например, у профессиональных вальщиков) может развиться так называемый симптом Рейно: в результате ухудшения кровоснабжения кончики пальцев теряют свою чувствительность, болезненно реагируют на температурные изменения.

Стремление производителей снизить вредное влияние высокочастотных колебаний сводится в основном к разработке специальных амортизирующих деталей. Причиной вибрации являются постоянные столкновения режущих зубьев с древесиной. В момент, когда резец ударяется рабочей кромкой о древесину, он на какую-то долю секунды останавливается, будучи зажат между деревом и направляющей шиной. При этом часть энергии удара волной передается через цепь и ведущую звездочку на руки оператора. Еще часть также через цепь сообщается направляющей шине и, опять же, рукам оператора. Если снизить силу удара, то понизится и уровень вибрации.

Снижению тряски способствует скошенный ограничитель пропила – благодаря ему цепь движется мягче, дерево более плавно соскальзывает с режущего зуба. Этой же цели служат и специальные амортизационные выступы на ведущих и соединительных звеньях.

Еще один эффективный способ – скошенная или завышенная пятка режущего звена. Такая конструкция позволяет пильной цепи слегка просесть в момент удара режущего зуба о древесину, и звено не сразу бьет по шине, да и сила этого удара заметно снижена. В результате уменьшается не только вибрация, но и износ шины и цепи.

Эти конструктивные элементы призваны помогать и при обратном ударе – ситуации, возникающей, когда пользователь касается какой-либо твердой поверхности носком шины при движущейся цепи (если проводить аналогию с часовым циферблатом – сектором «от 12 до 3 часов»). При этом пила резко отскакивает, создавая травмоопасный момент. Скошенный ограничитель резания и амортизационные выступы минимизируют этот эффект.

Порядок следования звеньев

Пильные цепи классифицируют, ориентируясь на их габариты, конструктивные особенности и на порядок следования звеньев. Он может быть стандартным, с полупропуском или пропуском. В первом случае на каждый резец приходится два ведущих звена. Во втором – каждое третье режущее звено заменено соединительным. И, наконец, в третьем случае на месте каждого второго режущего звена установлено соединительное.

Приобрести готовую цепь с «нестандартным» чередованием звеньев практически невозможно – в магазинах они не встречаются. Другое дело, если цепь клепают самостоятельно. Искусственно завышенное расстояние между резцами уменьшает их количество, а, следовательно, снижает себестоимость. Однако увеличение этой дистанции усиливает вибрацию, снижает производительность и скорость пиления.

Уход и обслуживание пильных цепей

Пильная гарнитура – то есть цепь, шина и ведущая звездочка – это расходный материал, и, естественно, при приобретении пользователя интересует вопрос: надолго ли этого материала хватит? Но здесь точного ответа не существует, так как «срок годности» вышеозначенных деталей во многом зависит от типа работ, которые будут выполнять с их помощью, от степени ухода за ними и т.п. Загрязненный распиловочный материал и неаккуратное обращение значительно снижают срок службы. К примеру, если во время работы коснуться кончиком шины земли, то заточка быстро «уходит» – песок (т.е. абразив) в сочетании с высокой скоростью движения очень быстро «сносят» ее. Гвоздь в старом бревне, разделываемом на дрова, порой способен погубить даже новую цепь без надежды на реанимацию. И нет нужды напоминать, что подобные моменты опасны не только для цепи и пилы, но и для самого оператора.

Если же все детали будут вовремя и качественно смазываться, зубцы – получать должную и аккуратную заточку, то одной шины хватит примерно на одну ведущую звездочку и три-четыре цепи. Причем цепи желательно использовать поочередно: сегодня – одну, завтра – другую и так по кругу. Тогда шина, звездочка и сами цепи будут изнашиваться равномерно. Если же использовать лишь одну цепь, оставив другие «про запас», то, когда до них дойдет очередь, они будут работать с «проскальзыванием», испытывая дополнительные динамические удары при движении, и выйдут из строя намного быстрее. А все потому, что ведущая звездочка износится под конфигурацию хвостовиков первой цепи.

Обкатка новой цепи – рекомендованная специалистами последовательность действий, обеспечивающая ей долгую «трудовую» жизнь. Первый шаг – замачивание цепи в масле в течение нескольких часов. Смысл мероприятия очевиден: смазка успевает затечь во все мелкие щели, надежно «пропитать» детали и трущиеся соединения. Второй шаг – установка цепи на шину и кратковременная «прогонка» на холостых оборотах. Остановив после этого двигатель, нужно проверить натяжение цепи и при необходимости подтянуть ее, предварительно остудив. И уже после этого, проведя несколько пропилов с минимальным нажимом на шину и перепроверив натяжку цепи, приступать непосредственно к работе.

Натяжка цепи - очень важный момент. Цепь, натянутая недостаточно, будет болтаться и может соскочить с шины или даже лопнуть. Перетяжка также ничего хорошего не сулит – это чрезмерный износ и повышенные нагрузки на двигатель. Кроме того, конструкция практически всех пил такова, что натяжка цепи укрепляет и шину – в «расслабленном» состоянии шина свободно ходит влево-вправо. Для проверки достаточно в верхней части шины, примерно в середине или чуть ближе к кончику, взять цепь за зубец и потянуть вверх. При правильном натяжении примерно треть хвостовика остается в пазу шины. Если больше – цепь перетянута, меньше – недотянута. При этом сама цепь должна свободно перемещаться рукой.

Смазка . О необходимости тщательной смазки цепи мы уже упоминали. Но даже если цепь и пила оборудованы различными системами улучшения смазки, предварительное замачивание цепи в масле ей не повредит, а, наоборот, снизит вызванный трением износ и обеспечит более протяженный срок службы.

Заточка цепи требует соблюдения двух правил. Во-первых, следует контролировать остроту углов режущего звена, высоту ограничителя пропила и соответствие этих параметров изначально заданным на заводе. И, во-вторых, четко контролировать идентичность габаритов всех режущих звеньев одной цепи.

Чем же грозит несоблюдение этих принципов? Так, если на всех режущих элементах углы будут одинаковые, но неправильные, пользователь рискует получить либо заниженную производительность, либо усиленную вибрацию и нагрузку на двигатель. При различных углах заточки из-за неравномерной нагрузки на режущие элементы усилится вибрация и возрастет вероятность разрыва цепи. Во всяком случае, преждевременный выход из строя ей будет обеспечен.

Вот потому-то все зубья цепи должны быть заточены равномерно и под одними и теми же изначально заданными углами, которые, кстати сказать, были установлены опытным путем. Тогда цепь прослужит максимально долго и эффективно. Это не слишком сложная задача, специальные приспособления для заточки цепи позволяют, не задумываясь и не прибегая к точным измерительным приборам, выдерживать заданные параметры.

Еще один важный момент – отслеживание малейших трещин, потертостей и побитостей, способных привести к разрыву цепи. Если цепь рвется в процессе работы, она соскальзывает с шины и на большой скорости отлетает вниз, под ноги оператору. Во избежание несчастных случаев на всех пилах устанавливают цепеуловитель в виде выступа. И все равно лишнее внимание не повредит.

Каждому пользователю будет небезынтересно узнать, что любая новая запечатанная в пакетик цепь – всего лишь штамповка, и, подточив ее, можно повысить производительность примерно на четверть. Кроме того, у новых цепей высота ограничителя пропила, а фактически толщина получаемой стружки, автоматически «настроена» на минимальное значение, т.е. для условий работы в «суровых» условиях (зима, мерзлая и твердая древесина и т.д.). И если распиловка производится летом, а ее объект – свежесрубленная сосна, есть резон подправить ограничитель (применив специальный шаблон) для ускорения работы.

Инструменты для уходя за пильными цепями

Напильники для заточки пильных цепей подбирают индивидуально для каждой цепи, ориентируясь на ее шаг

Напильники для заточки пильных цепей бывают круглыми и плоскими. Первые необходимы непосредственно для правки режущих углов верхних и боковых граней. К помощи вторых прибегают, если надо подправить ограничитель пропила.

Напильники подбирают индивидуально для каждой цепи, ориентируясь на ее шаг. Так, низкопрофильные цепи с наиболее распространенным шагом 3/8″ подтачивают инструментом, диаметр которого не превышает 4 мм. Кстати, подтачивая звено, следует следить, чтобы примерно пятая часть напильника выступала над режущей кромкой.

Круглые напильники нередко оборудуют «державками», «файлами», «оправками», «калибрами» – тонкими металлическими пластинами с выгравированными прямыми линиями, упрощающими отслеживание углов. Оператору остается только следить, чтобы шина располагалась строго параллельно нужной полоске. И еще пара обязательных требований: инструмент нужно двигать только в одну сторону, с одинаковым количеством движений на каждый зубец – это обеспечит равномерное стачивание элементов цепи.

На каждые две-три заточки зуба подтачивают и ограничитель пропила, так как разница по высоте между ним и верхней режущей кромкой должна оставаться неизменной. Для контроля этого параметра предусмотрен специальный калибр – металлическая пластинка с прорезью. Его «надевают» на режущий зубец и плоским напильником стачивают «выглядывающий» из прорези ограничитель до уровня калибра.

На режущие зубья и на ограничитель пропила нанесены риски, показывающие, до какой степени их можно стачивать. Как только длина верхней грани зубца сравнялась с риской – цепь выработала свой ресурс и требует замены. Напильники со временем тоже выходят из строя, засаливаются.

Производители нередко объединяют круглый и плоский напильники и калибры в так называемые заточные наборы, подобранные к какому-то определенному типу цепи. Порой, помимо двух напильников и калибра, они содержат еще какие-нибудь вспомогательные приспособления. Например, Oregon «разнообразил» свой комплект очистителем для паза шины – своеобразным металлическим крючком для извлечения из него опилок.

Наборы напильников различной конфигурации, рукоятки для них и калибры встречаются в ассортименте таких производителей, как Bahco, Husqvarna, Oregon, Stihl и др.

|

Ручные станки для заточки пильной цепи крепятся непосредственно к направляющей шине.

Заточные станки служат той же цели, что и напильники, но к их помощи обычно прибегают при сильном износе цепи или при больших объемах таких работ. В «профильных» мастерских и сервис-центрах такие станки не редкость.

Ручные станки приспособлены под установку непосредственно на направляющую шину. В принципе их основная обязанность – обеспечить движению напильника нужное направление и исключить даже вероятность отклонения. По сути, они выполняют ту же роль, что и калибры, однако их точность на порядок выше.

На электрических заточных станках обычно подтачивают цепи, которые имеют сильный износ, и обычным напильником их не подточишь.

Электрические станки требуют стационарного рабочего места, но и обслуживают по высшему уровню. К примеру, заточной станок Oregon 32653A подходит к любым цепям любого производителя, главное – установить точильный диск соответствующего размера. С помощью специальных шкал диск и затачиваемую цепь устанавливают под нужным углом. Существует несколько модификаций данного станка. Так, модель Oregon 106540 отличает гидросистема, обеспечивающая автоматический зажим тисков при опускании диска на зуб цепи и в процессе заточки каждого зуба. Для работы станка 106360 требуется источник сжатого воздуха на 6–8 бар, но зато производительность у него гораздо выше.

Stihl также не подвел своих приверженцев, выпустив электрический станок для заточки любых цепей Stihl. При наличии дополнительного оборудования станок подойдет для обслуживания режущих систем самых разных устройств – мотокос, мотоножниц, кусторезов.

Подобные электрические станки имеются и в ассортименте Alpina.

|

||||||||||

Первые бензопилы появились в начале ХХ века.Устанавливаемые на них цепи с зубьями прямыми и плоскими, как у современныхножовок, отличались малой эффективностью, быстро тупились и требовали оченьтрудоемкого обслуживания. Например, при заточке приходилось учитывать, что зубьяделятся на подрезающие, режущие и скалывающие, имеют различные режущие углы иориентацию по отношению к направлению движения (могут быть отклонены влево,вправо или расположены по центру).

Нет сомнений, что попытки модернизации цепей предпринималисьнеоднократно, но лишь одна из них завершилась успехом. Разработанная ДжозефомКоксом и реализованная в металле в 1947 году новая цепь для универсальногопиления с контурным углом резания Г-образной формы благодаря повышеннойпроизводительности и упрощенной заточке очень быстро вытеснила своюпредшественницу с рынка, и теперь практическ все пильные цепи «щеголяют» характерным серпообразным профилем режущих звеньев.

Технические параметры пильных цепей

Подбирая цепь для мотопилы , обращаютвнимание на такие ее характеристики, как назначение, шаг, толщина ведущегозвена, высота профиля и глубина резания.

Известно, что распиловка древесины вдольволокон более трудоемка, нежели поперек, и для достижения наилучшего результатажелательно использовать цепи, соответствующие поставленной задаче.

Основное различие между цепями продольного и поперечноготипа – углы атаки режущих звеньев. Для цепей поперечного пиления они составляют25–35 градусов, у продольных углы более острые – от 5 до 15 градусов.

Использование цепей несообразно их целям грозит либозаниженной производительностью (если поперечную распиловку проводят продольнойцепью), либо повышенной «агрессивностью», сильной вибрацией и дополнительнойнагрузкой на двигатель. Однако многие пользователи предпочитают не тратить времяна замену цепи и продольные резы ведут той же цепью, что и поперечные, особенноесли «качество» получаемого пропила не требует соответствия «высшему» уровню.Поэтому цепи для продольного пиления востребованы в меньшем количестве, да ипроизводятся они в объеме, соразмерном спросу. Неудивительно, что купить такуюцепь гораздо сложнее, чем поперечную. И вопрос их приобретения становитсядействительно актуальным, если предполагается использование особых станков вродемини-пилорам.

Чем больше шаг цепи, тем крупнеесоставляющие ее звенья и тем выше ее производительность.

Шаг цепи – расстояние между тремяпоследовательно расположенными заклепками, деленное на два. Это определяющийпараметр, и в зависимости от его значения все существующие цепи подразделяютсяна пять групп с шагом 1/4″, 0,325″, 3/8″, 0,404″ и 3/4″.

Шаг 1/4″ (6,35 мм) присущ миниатюрнымцепочкам, устанавливаемым на маломощные одноручные пилы. Правда, в России имипрактически не пользуются.

Цепи с шагами 0,325″ (8,25 мм) и 3/8″ (9,3 мм) – наиболее распространенные варианты. Более 80%производимых по всему миру пил комплектуются именно ими.

Шаги 0,404″ (10,26 мм) и 3/4″ (19,05 мм) отличают цепи с более крупными звеньями и повышеннойпроизводительностью. В течение нескольких десятилетий ими комплектовали пилыроссийского производства, но сейчас устанавливают лишь на мощные валочные пилы ихарвестерное оборудование.

Шаг традиционно измеряют в дюймах, а записывают так: трицифры – обычными, а две – десятичными дробями. Это необходимо во избежаниепутаницы. В частности, результат перевода 3/8″ в десятичную дробь составляет0,375″ – разница с предыдущим стандартом (0,325″) всего в одной цифре.

Чем больше шаг цепи, тем крупнее составляющие ее звенья итем выше ее производительность. Но, с другой стороны, тем шире пропил, и дляпреодоления сопротивления резанию требуется более мощная пила. У цепей смаленьким шагом другие преимущества – большее число зубьев на единицу длины,плавное движение в пропиле и, соответственно, сниженная вибрация. Да и рез у нихполучается чище.

Толщина ведущего звена (хвостовика) –второй по значимости параметр. Во время работы цепь скользит в пазу шины, и этоскольжение должно быть плавным, без зацепов и в то же время без лишней«болтанки». Одним словом, толщина хвостовика и толщина паза должны строгосоответствовать друг другу, повышая надежность посадки цепи и исключаявероятность ее «соскока». Международным сообществом производителей предусмотренопять стандартных размеров, измеряемых в дюймах или миллиметрах (кому какудобнее): 1,1 мм (0,043″), 1,3 мм (0,050″), 1,5 мм (0,058″), 1,6 мм (0,063″) и2,0 мм (0,080″).

1,1 мм – столь тонкие ведущие звеньяхарактерны для самых миниатюрных цепей и пил соответствующего размера.

1,3 мм – пожалуй, наиболее востребованныйразмер, свойственный бытовым и полупрофессиональным цепям.

1,5 мм – занимает второе место повостребованности. Ставится на более мощные и производительные пилы.

1,6 мм и 2,0 мм – такиетолстые хвостовики встречаются лишь на цепях для высокопрофессиональных пил.

Высота профиля . Пильные цепи бывают высоко-или низкопрофильными в зависимости от высоты режущей кромки над плоскостьюнаправляющей шины. Первые используют в профессиональных целях для получениямаксимальной производительности. Вторые устанавливают на бензопилы любительскогокласса, так как благодаря увеличенной площади опоры у режущих звеньев исниженной толщине срезаемой стружки они более безопасны.

Глубина резания – величина зазора между верхней гранью зубаи ограничителем пропила, регулирующая толщину стружки. Чаще всего встречаютсяобразцы с зазорами в 0,025″ (0,635 мм) и 0,030″ (0,762 мм), реже – с зазорами до0,070″ (1,778 мм), но они предназначены для агрегатов машинной валки леса.

Глубина резания в значительной степени определяетпроизводительность цепи, скорость ее пиления. Чем больше зазор – тем вышепроизводительность. Но в погоне за эффективностью не стоит забывать о вибрации:цепи с маленькой глубиной резания в пропиле движутся мягче, меньше «дергаются».Поэтому производители, стремясь уравновесить вибрацию и производительность,очень часто на цепи с большим шагом устанавливают резцы с минимальной глубинойрезания, и наоборот.

Объем двигателя . Этот параметрхарактеризует пилу и, казалось бы, к самой цепи никакого отношения не имеет.Однако в каталогах и кратких аннотациях к цепям нередко приводятся объемыдвигателей, на работу с которыми они рассчитаны. И эти рекомендации следуетсоблюдать. Цепь, установленная на чересчур мощный для нее двигатель, будетиспытывать большие нагрузки и выйдет из строя раньше времени, так и не выработавсвой моторесурс. Вариант ми нагрузками на мотор и другие важные узлы самой пилы.

Составные части цепи

Любую пильную цепь составляют звенья трех типов: режущие,ведущие (хвостовики) и соединительные. Прочность соединения обеспечиваютзаклепки.

Режущее звено – пожалуй, наиболее сложнаядеталь пильной цепи, состоящая фактически из двух частей: ограничителя глубиныпропила и режущего элемента с контурным углом резания Г-образной формы.

Верхняя режущая грань звена всегда шире самой цепи и шины,благодаря чему пропил получается достаточно свободным, а сопротивление резаниюминимально. Работает зубец по принципу рубанка: чем дальше выдвинут нож (верхняярежущая кромка) над плоскостью рубанка (ограничитель резания) – тем толщестружка.

Рабочие характеристики режущего звена определяютмногочисленные факторы, а именно: угол заточки верхней грани и ее рабочий,режущий угол, угол боковой грани (угол атаки) и высота ограничителя резания. Призаточке значения всех этих параметров необходимо четко выдерживать, так как даженебольшое изменение может привести к негативным последствиям.

Режущие зубья бывают правосторонними и левосторонними, и нацепи их укрепляют поочередно. Но в целом резцы подразделяют на типы взависимости от их профиля. При внимательном изучении «фигур», образуемыхверхними и боковыми гранями, можно выделить два «граничных» варианта: «семерку»с острым углом между кромками и закругленный «серп». Первый вариант называютчизель (от англ. chisel – резец, долото), второй – чиппер (от англ. to chip –рубить в щепу).

Чизельные зубцы отличаются высокими производительностью искоростью пиления. За счет своей конфигурации они имеют меньшую площадь контактас древесиной при работе, что уменьшает сопротивление резанию. Этопрофессиональный вариант, но он очень чувствителен к абразивной среде, быстротупится при работе с «грязной» древесиной, а при заточке требует четкой выдержкивсех углов и параметров.

Серпообразный профиль – чиппер – менее эффективен, так какплощадь контакта с древесиной у него несколько больше, но и ухаживать за нимнамного легче – скругленный угол не столь болезненно отзывается нанезначительные погрешности при заточке. Подобные звенья хороши при работе сзагрязненной древесиной.

Все остальные варианты профилей – различные модификации двухописанных выше.

Верхнюю и боковую грани режущего элемента обычно покрываюттонкой пленкой какого-либо твердого металла. Чаще всего это хром, но поройприменяют никель-фосфорный сплав. Нанесенное гальваническим методом покрытиезначительно улучшает антифрикционные свойства деталей, повышает износостойкость,твердость и, по сути, выполняет всю основную работу по перерубанию древесныхволокон. Стальная же «сердцевина» служит подложкой или основой под покрытие.

Ведущие звенья (хвостовики) обеспечиваютдвижение цепи, передавая вращение от двигателя через ведущую звездочку, а такжестабильное положение цепи на пильной шине. При этом цепь передвигается поспециальному пазу, предусмотренному в конструкции направляющей шины. «Побочной»обязанностью ведущего звена является распределение смазки от ведущей звездочки(куда ее подает масляный насос) по всей шине и цепи. Следует отметить, чтоколичество хвостовиков играет основную роль в обозначении длины цепи дляопределенной длины пильной шины, что облегчает правильный выбор и соответствиетипоразмеру.

Соединительные звенья , соответствуя своемуназванию, объединяют режущие и ведущие части в единое целое, именуемое пильнойцепью.

|

||||||||||||||||||||||||||||

Технологические усовершенствования

Разработанная Джозефом Коксом концепция режущего звена малоизменилась за прошедшие годы. Конечно же, ее пытались модернизировать, но всепредпринимаемые усовершенствования касались либо системы смазки, либо борьбы свибрацией и обратной отдачей.

Система смазки . Смазка цепи и шины – оченьважный фактор. Конструкция цепных пил включает насос, подающий масло из бака крежущей системе через специальные отверстия. А вот дальше его распределяет самацепь. Хвостовики, проходя звездочку, «захватывают» смазку и «растаскивают» ее повсей шине и цепи. Нижнюю часть им для того и оформляют в виде крючка – чтобы«хватали» побольше, а «теряли» поменьше. Для дополнительного удержания смазки вхвостовиках высверливают специальные отверстия или фрезеруют каналы. В системесмазки нередко задействуют и соединительные звенья – в них делают дополнительныеуглубления для смазки.

Обильная смазка снижает трение и нагрев, тем самым не толькоувеличивая ресурс работы каждого элемента, но и снижая растяжение цепи. Так чтопостоянный контроль над процессом смазки – в интересах каждого пользователя.Осуществляется он достаточно просто: при разгоне цепи микроскопические каплимасла (если оно подается в достатке) образуют масляный след в виде полосы налюбой светлой поверхности (например, на стволе дерева, который собираютсяпилить), если поднести к ней конец шины. Отсутствие следа – тревожный сигнал,указывающий на отсутствие смазки и требующий немедленного решения проблемы(проверки наличия масла, чистки паза шины, регулировки насоса и т.д.). И ещеодин момент: современные бензопилы допускают установку цепей и шин различнойдлины, но прежде чем задействовать новую гарнитуру, необходимо убедиться, чтомасляный насос справится с ее «обработкой».

Для совершенствования процесса смазки многие производители вРоссии предлагают специальные масла. Они изготовлены на растительной основе(например, рапса) с использованием полимерных добавок, самонейтрализующихся втечение двух часов при попадании на растения и почву. Помимо экологическихпреимуществ, смазывающие свойства этих масел на 30% выше, чем у автомобильных.Да и расход у них примерно на 25% меньше.

Борьба с вибрацией и обратным ударом .Вибрация опасна тем, что в результате ее длительного воздействия (как этобывает, например, у профессиональных вальщиков) может развиться так называемыйсимптом Рейно: в результате ухудшения кровоснабжения кончики пальцев теряют своючувствительность, болезненно реагируют на температурные изменения.

Стремление производителей снизить вредное влияниевысокочастотных колебаний сводится в основном к разработке специальныхамортизирующих деталей. Причиной вибрации являются постоянные столкновениярежущих зубьев с древесиной. В момент, когда резец ударяется рабочей кромкой одревесину, он на какую-то долю секунды останавливается, будучи зажат междудеревом и направляющей шиной. При этом часть энергии удара волной передаетсячерез цепь и ведущую звездочку на руки оператора. Еще часть также через цепьсообщается направляющей шине и, опять же, рукам оператора. Если снизить силуудара, то понизится и уровень вибрации.

Снижению тряски способствует скошенный ограничитель пропила– благодаря ему цепь движется мягче, дерево более плавно соскальзывает срежущего зуба. Этой же цели служат и специальные амортизационные выступы наведущих и соединительных звеньях.

Еще один эффективный способ – скошенная или завышенная пяткарежущего звена. Такая конструкция позволяет пильной цепи слегка просесть вмомент удара режущего зуба о древесину, и звено не сразу бьет по шине, да и силаэтого удара заметно снижена. В результате уменьшается не только вибрация, но иизнос шины и цепи.

Эти конструктивные элементы призваны помогать и при обратномударе – ситуации, возникающей, когда пользователь касается какой-либо твердойповерхности носком шины при движущейся цепи (если проводить аналогию с часовымциферблатом – сектором «от 12 до 3 часов»). При этом пила резко отскакивает,создавая травмоопасный момент. Скошенный ограничитель резания и амортизационныевыступы минимизируют этот эффект.

Порядок следования звеньев

Пильные цепи классифицируют, ориентируясь на их габариты,конструктивные особенности и на порядок следования звеньев. Он может бытьстандартным, с полупропуском или пропуском. В первом случае на каждый резецприходится два ведущих звена. Во втором – каждое третье режущее звено замененосоединительным. И, наконец, в третьем случае на месте каждого второго режущегозвена установлено соединительное.

Приобрести готовую цепь с «нестандартным» чередованиемзвеньев практически невозможно – в магазинах они не встречаются. Другое дело,если цепь клепают самостоятельно. Искусственно завышенное расстояние междурезцами уменьшает их количество, а, следовательно, снижает себестоимость. Однакоувеличение этой дистанции усиливает вибрацию, снижает производительность искорость пиления.

Уход и обслуживание пильных цепей

Пильная гарнитура – то есть цепь, шина и ведущая звездочка –это расходный материал, и, естественно, при приобретении пользователя интересуетвопрос: надолго ли этого материала хватит? Но здесь точного ответа несуществует, так как «срок годности» вышеозначенных деталей во многом зависит оттипа работ, которые будут выполнять с их помощью, от степени ухода за ними ит.п. Загрязненный распиловочный материал и неаккуратное обращение значительноснижают срок службы. К примеру, если во время работы коснуться кончиком шиныземли, то заточка быстро «уходит» – песок (т.е. абразив) в сочетании с высокойскоростью движения очень быстро «сносят» ее. Гвоздь в старом бревне,разделываемом на дрова, порой способен погубить даже новую цепь без надежды нареанимацию. И нет нужды напоминать, что подобные моменты опасны не только дляцепи и пилы, но и для самого оператора.

Если же все детали будут вовремя и качественно смазываться,зубцы – получать должную и аккуратную заточку, то одной шины хватит примерно наодну ведущую звездочку и три-четыре цепи. Причем цепи желательно использоватьпоочередно: сегодня – одну, завтра – другую и так по кругу. Тогда шина,звездочка и сами цепи будут изнашиваться равномерно. Если же использовать лишьодну цепь, оставив другие «про запас», то, когда до них дойдет очередь, онибудут работать с «проскальзыванием», испытывая дополнительные динамические ударыпри движении, и выйдут из строя намного быстрее. А все потому, что ведущаязвездочка износится под конфигурацию хвостовиков первой цепи.

Обкатка новой цепи – рекомендованнаяспециалистами последовательность действий, обеспечивающая ей долгую «трудовую»жизнь. Первый шаг – замачивание цепи в масле в течение нескольких часов. Смыслмероприятия очевиден: смазка успевает затечь во все мелкие щели, надежно«пропитать» детали и трущиеся соединения. Второй шаг – установка цепи на шину икратковременная «прогонка» на холостых оборотах. Остановив после этогодвигатель, нужно проверить натяжение цепи и при необходимости подтянуть ее,предварительно остудив. И уже после этого, проведя несколько пропилов сминимальным нажимом на шину и перепроверив натяжку цепи, приступатьнепосредственно к работе.

Натяжка цепи - очень важный момент. Цепь,натянутая недостаточно, будет болтаться и может соскочить с шины или дажелопнуть. Перетяжка также ничего хорошего не сулит – это чрезмерный износ иповышенные нагрузки на двигатель. Кроме того, конструкция практически всех пилтакова, что натяжка цепи укрепляет и шину – в «расслабленном» состоянии шинасвободно ходит влево-вправо. Для проверки достаточно в верхней части шины,примерно в середине или чуть ближе к кончику, взять цепь за зубец и потянутьвверх. При правильном натяжении примерно треть хвостовика остается в пазу шины.Если больше – цепь перетянута, меньше – недотянута. При этом сама цепь должнасвободно перемещаться рукой.

Смазка . О необходимости тщательной смазкицепи мы уже упоминали. Но даже если цепь и пила оборудованы различными системамиулучшения смазки, предварительное замачивание цепи в масле ей не повредит, а,наоборот, снизит вызванный трением износ и обеспечит более протяженный срокслужбы.

Заточка цепи требует соблюдения двухправил. Во-первых, следует контролировать остроту углов режущего звена, высотуограничителя пропила и соответствие этих параметров изначально заданным назаводе. И, во-вторых, четко контролировать идентичность габаритов всех режущихзвеньев одной цепи.

Чем же грозит несоблюдение этих принципов? Так, если на всехрежущих элементах углы будут одинаковые, но неправильные, пользователь рискуетполучить либо заниженную производительность, либо усиленную вибрацию и нагрузкуна двигатель. При различных углах заточки из-за неравномерной нагрузки нарежущие элементы усилится вибрация и возрастет вероятность разрыва цепи. Вовсяком случае, преждевременный выход из строя ей будет обеспечен.

Вот потому-то все зубья цепи должны быть заточены равномернои под одними и теми же изначально заданными углами, которые, кстати сказать,были установлены опытным путем. Тогда цепь прослужит максимально долго иэффективно. Это не слишком сложная задача, специальные приспособления длязаточки цепи позволяют, не задумываясь и не прибегая к точным измерительнымприборам, выдерживать заданные параметры.

Еще один важный момент – отслеживание малейших трещин,потертостей и побитостей, способных привести к разрыву цепи. Если цепь рвется впроцессе работы, она соскальзывает с шины и на большой скорости отлетает вниз,под ноги оператору. Во избежание несчастных случаев на всех пилах устанавливаютцепеуловитель в виде выступа. И все равно лишнее внимание не повредит.

Каждому пользователю будет небезынтересно узнать, что любаяновая запечатанная в пакетик цепь – всего лишь штамповка, и, подточив ее, можноповысить производительность примерно на четверть. Кроме того, у новых цепейвысота ограничителя пропила, а фактически толщина получаемой стружки,автоматически «настроена» на минимальное значение, т.е. для условий работы в«суровых» условиях (зима, мерзлая и твердая древесина и т.д.). И если распиловкапроизводится летом, а ее объект – свежесрубленная сосна, есть резон подправитьограничитель (применив специальный шаблон) для ускорения работы.

Заточка цепи для продольного пиления ручным приспособлением » Похожие видео

Сравнительный тест цепей для продольного и поперечного пиления

Сравнительный тест цепей для продольного и поперечного пиления

Заточка цепи

Заточка цепи

Как заточить цепь для бензопилы за 60 секунд!

Как заточить цепь для бензопилы за 60 секунд!

Автоматическая система заточки цепи Oregon Powersharp

Автоматическая система заточки цепи Oregon Powersharp

Как правильно заточить цепь бензопилы — Обслуживание бензопилы. Часть 3

Как правильно заточить цепь бензопилы — Обслуживание бензопилы. Часть 3

заточка цепи для бензопилы.

заточка цепи для бензопилы.

Переточка пильной цепи с поперечной на продольную

Переточка пильной цепи с поперечной на продольную

Пилорама из бензопилы двух досок и саморезов Homemade Chainsaw Milling

Пилорама из бензопилы двух досок и саморезов Homemade Chainsaw Milling

как заточить цепь бензопилы вручную не снимая с шины круглым напильником. Stihl. своими руками

как заточить цепь бензопилы вручную не снимая с шины круглым напильником. Stihl. своими руками

Видеоинструкция по заточке цепей для бензопил

Видеоинструкция по заточке цепей для бензопил

Заточка цепи! Несколько способов заточить цепь Stihl для бензопилы.

Заточка цепи! Несколько способов заточить цепь Stihl для бензопилы.

Пильные цепи STIHL

Пильные цепи STIHL

Точим свёрла ПО-НОВОМУ!

Точим свёрла ПО-НОВОМУ!

Самодельная пилорама из бензопилы

Самодельная пилорама из бензопилы

Распил дерева на месте

Распил дерева на месте

Как заточить цепь бензопилы. Заточка цепи на бензопиле своими руками

Как заточить цепь бензопилы. Заточка цепи на бензопиле своими руками

Заточка цепи для продольного пиления

Заточка цепи для продольного пиления

Заточка цепной пилы с помощью болгарки

Заточка цепной пилы с помощью болгарки

Заточка цепи бензопилы, электропилы. Как просто заточить цепь

Заточка цепи бензопилы, электропилы. Как просто заточить цепь

Приспособление для продольного распила бревен и бруса

Приспособление для продольного распила бревен и бруса

Заточка цепи бензопилы напильником и PowerSharp

Заточка цепи бензопилы напильником и PowerSharp

Заточка цепи на бензопиле своими руками

Заточка цепи на бензопиле своими руками

Заточка цепной пилы с помощью Дремеля

Заточка цепной пилы с помощью Дремеля

Как заточить цепь бензопилы \How to hone a chain of chainsaw

Как заточить цепь бензопилы \How to hone a chain of chainsaw

Пара слов о заточке цепей для бензопил

Бензопила является незаменимым помощником на загородном участке, независимо от его размеров и возраста сада. Но мало просто стать владельцем хорошего инструмента, еще необходимо обеспечить правильную его работу. Самым сложным моментом является заточка цепей для бензопил. Здесь требуется изучение их устройства и умение правильно пользоваться вспомогательными инструментами.

Определить, когда пора приступать к процедуре, довольно просто. При хорошо заточенном инструменте не требуется прилагать больших усилий, чтобы он вошел в дерево. Как только необходимо увеличивать интенсивность нажатия, нужна заточка пильной цепи. Чрезмерная изношенность влияет и на другие важные показатели:

- снижается производительность;

- возрастает напряжение в теле;

- увеличивается расход топлива;

- повышается нагрузка на все звенья, сокращая срок эксплуатации оборудования.

При своевременной заточке снимается меньше металла, а значит, срок службы цепи увеличивается.

Бензопила станет лучшим помощником на загородном участке

Хорошо заточенная пила обеспечивает безопасную и продуктивную работу. Этим она практически не отличается от других режущих инструментов. А вот множество зубьев и сложность их строения превращают заточку в кропотливый процесс. При наличии необходимого инструмента выполнить работу можно самостоятельно. Но перед тем как заточить цепь бензопилы, необходимо изучить строение инструмента, особенно зубьев.

- Зуб имеет две кромки: верхнюю и боковую. Первая скошена под углом по направлению движения лезвия.

- Режущее звено состоит из основания, лопатки зуба, ограничителя глубины. Лопатка, в свою очередь, имеет горизонтальное, спадающее назад под углом, лезвие и торцевое вертикальное.

- Разность между верхней линией ограничителя глубины и передней линией спинки зуба определяет толщину стружки. Обычно это 0,5-0,8 мм (в идеале 0,6 мм). С каждой заточкой это расстояние сокращается из-за уменьшения верхней грани зуба. Поэтому необходимо делать контрольный подпил через 6-8 заточек.

- Именно углы обеспечивают режущие свойства цепи.

Задний угол верхней кромки – самый важный. Его величина может быть от 50 до 60°.

Задний угол торцевого лезвия формирует сужающаяся назад лопатка зуба. Он играет роль в боковом обрезании стружки.

Передний угол формирует кромка торцевого лезвия с поверхностью скольжения режущего звена. В зависимости от типа цепи его величина составляет 60-85°.

Зуб цепи имеет сложное строение, но после изучения его легко будет заточить

Угол заточки определяют измерением под прямым углом от верхней режущей кромки к направляющей шине.

Важно! Углы заточки цепей бензопил могут быть разными, но надо запомнить основное правило. При распиле дерева мягкой породы (непромерзлого) производительность выше, чем больше угол. А сгладить вибрацию при распиле твердой древесины (или промерзшей) можно при уменьшении угла заточки. При этом наименьший показатель составляет 25°, а самый высокий 35°. Только у цепей для продольного распила угол заточки равен 10°.

Напильник необходимо держать под определенным углом

Периодичность манипуляций зависит от частоты использования техники. При работе на личном подворье процедура может понадобиться только через несколько месяцев, а вот при функционировании бензопилы в профессиональных целях и трех раз в день бывает недостаточно.

Определить рабочее состояние цепи можно по ее растянутости и виду стружки, которая образуется при пилении. Если пила хорошо заточена, выходят одинаковые опилки правильной формы. Если затуплена – стружка мелкая и острая, с большим количеством древесной пыли (похожа на опилки, образуемые при работе обычной ножовкой).

Важно! Цепь тупится быстрее, если столкнется с грунтом. Причем, достаточно одного касания.

Если это произошло неожиданно, и вы не знаете, где заточить цепь бензопилы, тогда придется осваивать навыки самостоятельно.

Для заточки цепи в домашних условиях продается специальный набор. Его стоит приобрести вместе с бензопилой, чтобы не пришлось бросить работу и ехать в город, если техника «пропашет» землю.

Набор для заточки цепи стоит приобрести одновременно с бензопилой

Необходимый инструмент можно подобрать и самому. Это должны быть цилиндрический (к нему прилагается державка, которая «подскажет», по какой линии направить инструмент) и плоский напильники, шаблон, крючок для изъятия от стружки. Значительно упростят процесс тиски (освободят руки).

Чтобы прошла успешно первая заточка цепи бензопилы, видео станет наглядным пособием и лучшим помощником.

Зубья удобнее обрабатывать через один. Сначала затачиваются режущие. Для этого накладывается шаблон. Его стрелки должны указывать на направление движения цепи. При заточке нажимать надо на переднюю часть, делая небольшой уклон к поверхности шины. Движения должны производиться легко и размеренно, по одинаковому количеству раз на каждый участок. Один зуб надо затачивать слева, другой справа.

Важно! Если длина зубьев отличается, необходимо стачивать все до длины самого короткого.

Положение цилиндрического тонкого напильника должно быть таким, чтобы его край немного выступал за верхнюю грань зуба и располагался под прямым углом.

Чтобы сточить зуб-ограничитель, следует пользоваться тонким напильником. Шаблоном не стоит пренебрегать. Отметки на нем подскажут, как правильно заточить цепь бензопилы, чтобы не появились лишние отходы и не увеличилась вибрация:

- S (Soft) определяет угол для работы с древесиной мягких пород;

- H (Hard) – с твердыми или промерзлыми породами.

Во время заточки зубцов их внутренние отверстия становятся шире. Именно этот параметр на производительность не оказывает влияния, а вот основания отверстий должны располагаться горизонтально.

Даже если работа спорится и не является такой утомительной как в первый раз, все равно надо принять все меры, чтобы реже заниматься этой процедурой без ущерба для нормального функционирования техники.

- Обкатывать новую цепь перед использованием. Для этого после установки следует прогнать ее в течение 1 минуты на малых оборотах и столько же на средних. Такие манипуляции обеспечат смазывание всех деталей маслом, разогреют звездочку и цепь. Также получится проверить натяжение. При необходимости ее регулировки надо подождать пока инструмент остынет, а после необходимых действий снова прогреть холостым ходом.

- Не использовать новую цепь со старой ведущей звездочкой и наоборот. Менять звездочку после стачивания двух цепей.

- Постоянно следить за натяжением цепи. Растянутая может соскользнуть и поранить оператора.

- Ограничитель глубины пропила должен быть всегда заправлен и отрегулирован. Проверять это необходимо при каждой четвертой заточке.

- Обеспечить постоянную подачу масла хорошего качества и в достаточном количестве для цепи, направляющей шины и звездочки. Они должны быть смазаны постоянно.

Но даже хороший мастер не всегда может обойтись ручным способом. Если бензопилой пользовались, не придавая значения заточке цепи, ее режущая кромка становится совершенно бесформенной. Тогда рациональнее использовать станок. Они бывают нескольких видов.

С таким приспособлением заточить один зуб можно за 3 движения

- Ручной станок представляет собой скорее приспособление для заточки цепей для бензопил, чем станок. Его рабочая часть напоминает лучковую пилу. Только вместо режущего полотна вставлен длинный цилиндрический напильник. Механизм настройки довольно сложный, но позволяет установить все необходимые параметры. Для обработки одного зуба достаточно 2-3-х движений.

- Электрический оборудован абразивным диском. Системой настройки позволяет точно установить цепь под определенным углом, подводит диск к затачиваемой кромке. Дополнением может быть защитный экран, который предотвратит попадание искр и стружки в глаза.

Электрический станок обеспечивает высокую точность и быстрое выполнение работы

Лучше всего с работой справится автоматический станок для заточки цепей. Но не всегда рядом есть такое оборудование и опытный специалист, который сможет быстро провести работу. Процесс освоения ручного способа заточки займет определенное время, но навыки останутся «на всю жизнь»: личная бензопила всегда будет в идеальном состоянии, да и соседи станут обращаться за помощью или советом.

Погружные насосы для воды: как выбрать и как установить

Погружные насосы для воды: как выбрать и как установить

Угол заточки цепи бензопилы. Как выбрать правильный?

Даже популярный Stihl не вечен: когда-то зубья бензопилы изнашиваются, что легко установить по характеру образующейся стружки. При затупленной режущей кромке стружка получается мелкой, потому что рабочая кромка не режет, а мнёт древесину. Естественно, что затрачиваемые оператором усилия резко возрастают. Пришло время заточить пилу. Каким образом это сделать верно – выбрать оптимальную технологию, установить, какой угол заточки зуба должен быть и как это проверить?

Даже популярный Stihl не вечен: когда-то зубья бензопилы изнашиваются, что легко установить по характеру образующейся стружки. При затупленной режущей кромке стружка получается мелкой, потому что рабочая кромка не режет, а мнёт древесину. Естественно, что затрачиваемые оператором усилия резко возрастают. Пришло время заточить пилу. Каким образом это сделать верно – выбрать оптимальную технологию, установить, какой угол заточки зуба должен быть и как это проверить?

Внешние признаки затупившейся режущей кромки зуба бензопилы

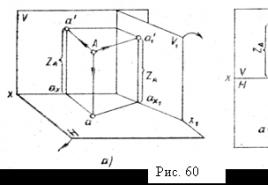

Напомним, что зуб бензопилы имеет сложную конфигурацию (см. рис. 1), которая зависит и от направления движения цепи. У него две рабочих кромки: боковая, которая расположена перпендикулярно оси перемещения звеньев, и верхняя, расположенная под определённым углом к направлению движения цепи. Кроме того, на каждом зубе предусмотрен ограничитель, параметры которого определяют высоту снимаемой стружки. Поскольку главное усилие реза приходится именно на рабочий угол, то от того, на какой угол заточить зуб, будет зависеть вся последующая работа с инструментом.

Рисунок 1 – Функциональные части зуба бензопилы и их вид

Перед началом длительных работ с бензопилой, ей необходимо выполнить осмотр и выполнить пробное пиление, в результате которых:

- Визуально установить наличие (или отсутствие) конического участка, прилегающего к углу зуба, а также радиусного закругления на нём – основных признаков затупления (см. рис. 2).

- Проверить усилие подачи, при котором инструмент работает устойчиво, с быстрым производством реза. Для острых зубьев начальный момент внедрения зуба в древесину происходит быстро, и без значительного сопротивления материала.

- Выяснить наличие вибраций цепи во время установившегося реза – если они ощутимы, то зубья необходимо затачивать.

- Осмотреть внешний вид только что разрезанного торца (особенно, если инструмент задействован для продольного пиления). При наличии грубых сколов и вмятин цепь бензопилы подлежит заточке.

Углы заточки и конфигурация зуба бензопилы

Режущая кромка зуба характеризуется следующими параметрами:

Кроме того, каждая модель инструмента имеет свой шаг зубьев, значение которого для бытовых и полупрофессиональных моделей связано с мощностью бензопилы, и крутящим моментом, который развивает привод. Например, для продольного пиления шаг принимают меньше (например, 0,325 дюйма). Производительность работы при этом снизится, но требуемое усилие будет существенно ниже. Верхние значения шагов для бытовых бензопил принимают крайне редко, в основном, при валке деревьев с большим диаметром ствола. Мощность двигателя при этом не должна превышать 2500 Вт.

Толщина режущей кромки у большинства производителей бензопил устанавливается одинаковой, и равной 1,3 мм (бывают и кромки с толщиной 1,1 мм, но, во-первых, их крайне сложно заточить в домашних условиях, а, во-вторых, такие звенья крайне малофункциональны: их можно использовать лишь для распила тонких сучьев).

Высота цепного профиля может быть либо 0,625 мм, либо 0,762 мм, причём для бытового бензоинструмента в подавляющем большинстве случаев используется именно низкий профиль. При заточке ограничителей этот параметр весьма важен, потому что с уменьшением высоты сверхдопустимых значений вибрация инструмента при работе возрастает, хотя качество пропила остаётся по-прежнему удовлетворительным. Поэтому увлекаться снижением высоты ограничителя при заточке зуба не стоит.

Угол заточки цепи бензопилы зависит от основного предназначения инструмента – для поперечного или для продольного пиления. Поскольку при продольном пилении сопротивление древесины всегда заметно выше, то и кромка зуба должна быть очень острой. Рекомендуется делать её в диапазоне 6…12° (для сравнения – при преобладании поперечного распила – до 25…30°). Естественно, в первом случае заточка должна производиться чаще, и особенно тщательно, поскольку недопустимо малый угол наклона зуба способствует его быстрому выкрашиванию при работе бензопилы. Это особенно важно для звеньев, которые изготавливаются из конструкционных легированных сталей, содержащих кремний и марганец, например, 40ХГС или 35ХГСА.

Шаблон для заточки цепи бензопилы

Приобретая бензопилу, целесообразно обзавестись и специальным шаблоном (см. рис. 3), при помощи которого можно легко установить оптимальные значения углов зуба. С его помощью контролируются значения задних углов верхнего и торцевого лезвий, а также передний угол кромки (он указывается в инструкции производителя, и может изменяться в пределах 65…80°).

Особенно важно применение шаблона для оценки значения заднего угла верхнего лезвия. Этот угол заточки цепи бензопилы определить иначе очень сложно, а между тем его необходимо выдерживать в довольно ограниченных пределах — от 50 до 60°.

Измерение угла заточки выполняют определением угла между верхней режущей кромкой и линией, перпендикулярной к направляющей цепи.

Угол заточки цепи бензопилы можно менять, в зависимости от того, какие работы будут производиться. С увеличением твёрдости древесины, его значение должно быть меньше. В целом считается оптимальным значением угла 10…12° – при продольном распиле, и 25…30° – при поперечном распиле.

Рисунок 3 – Внешний вид шаблона для затачивания зубьев бензопилы

Заточку можно выполнять вручную, используя круглый напильник рабочим диаметром 4…5.5 мм, либо на станке. В первом случае крайне важно правильно располагать инструмент относительно затачиваемого зуба. Верхняя кромка рабочей части напильника располагается примерно на пятую часть выше верхней кромки зуба. Инструмент располагают перпендикулярно оси цепи, и под углом в 25…30° к верхней кромке зуба

Одного круглого напильника недостаточно. Для заточки ограничителя потребуется плоский напильник, а для очистки места проведения работ – крючок, снимающий образующиеся опилки. В продаже имеются также специальные державки, на которых проградуированы линии направления движения напильника относительно оси цепи. Как видно из рис. 4, державка может быть установлена на зуб сверху, и опираться на его верхнюю кромку. Поскольку высота державки адаптирована под определённый шаг цепи, то её следует выбирать применительно к бензопилам конкретных моделей и торговых марок.

Минимально необходимый комплект для того, чтобы получить верный угол заточки цепи ручным способом, представлен на рис. 5.

Рисунок 5 – Комплект заточного инструмента и приспособлений

Сначала затачиваются зубья одного направления, а затем – другого. Начинают с лёгких нажатий инструмента в направлении от себя, постепенно увеличивая нагрузку. В ходе заточки круглый напильник периодически проворачивают вдоль своей оси.

Механизированная заточка на станке

Заточка на станке значительно более удобна, и не требует высокой квалификации исполнителя. Такие станки имеют электропривод, и оснащаются специальными заточными кругами.

Для бытовой мастерской стоит приобретать компактные агрегаты, не занимающие много места при хранении, и пригодные для быстрого и качественного затачивания цепей бензопил от разных производителей. Такие агрегаты должны работать от стационарной электросети напряжением 220 В, обладать небольшим энергопотреблением (до 100 Вт) и лёгкостью своей установки на цепь.

Выбирая станок, необходимо обращать внимание на следующие его технологические характеристики:

- Возможность обработки зубьев с различной толщиной верхней кромки и разным шагом цепи;

- Возможностью регулирования угла заточки, в пределах, указанных ранее;

- Наличие сменных шлифовальных дисков;

- Постоянным значением ширины реза.

Конструкция станка проста, и включает в себя приводной электродвигатель, вал с посадочным местом для заточного диска, ручку с органами управления, приспособление для закрепления станка на цепь. Регулировка силы нажатия на затачиваемый элемент обеспечивается пружинным прижимом. Современные модели заточных станков снабжаются дифференцированным зажимом, которые предусматривает самоцентрирование изделия на станке. Для удобства проведения работ на корпусе зажима имеется измерительная шкала.

Опционно станки могут снабжаться также миниатюрной электрической лампочкой, которая производит подсветку рабочей зоны, а также гидроусилителем, облегчающим заточку.

Безопасность проведения работ обеспечивается откидным предохранительным щитком.

Заточка цепи для продольного пиления ручным приспособлением

Перетачиваем пильную цепь для распиловки древесины вдоль волокон. Готовим пильную гарнитуру к работе с самодельным рейсмусным приспособлением для цепных пил.

Инструменты: напильник с направляющей (обойма напильников, державка напильника) Champion, поставляется в комплекте к бензопиле Champion 254-18.

Стандартный угол заточки режущей кромки зуба для пильных цепей предназначенных для распиловки древесины поперек волокон составляет 35^. Для распиловки древесины вдоль волокон требуется угол от 10^. Найти такую цепь вне районов связанных с лесозаготовительными работами достаточно сложно. Цепи такого типа в основном продаются в бухтах по несколько метров, что достаточно дорого для непрофессионального использования. В готовом варианте, для бензопилы Champion 254-18, мне удалось найти лишь одну цепь — цепь с напайками Stihl Rapid Duro 3 0.325-1,5-72зв.

По этой причине принято решение использовать распространенную пильную цепь переточив под распиловку вдоль волокон. Не забываем сточить ограничитель глубины пропила https://youtu.be/k25ztzraRzE .

Исчерпывающая информация по подбору уходу и обслуживанию пильных цепей находится тут: http://www.stihl.ru/p/media/download/ru-ru/saegekette_schaerfen.pdf

Информация по уходу за пильной цепью, шиной и определению неисправностей при использовании цепных пил на пилорамах от компании Logosol тут: http://www.logosolinfo.ru/cms/downloads/skarutrustning_1-16_web.pdf

Вы уверены, что хотите пожаловаться на данный отзыв?

Даже при самой аккуратной эксплуатации бензопилы владелец рано или поздно сталкивается с необходимостью замены пильной цепи. Ассортимент представлен несколькими видами, отличающимися шагом, конфигурацией режущих звеньев и другими показателями. Лучшая цепь для бензопилы — это модель, рекомендованная инструкцией по применению.

Направляющая шина и цепь относятся к сменному оборудованию, поэтому владельцам бюджетных бензопил предоставляется возможность выбора более износостойкого и долговечного в работе пильного комплекта.

Фото: цепь для бензопилыЖелание повысить производительность пилы за счет установки более длинной гарнитуры, можно реализовать только при наличии у двигателя достаточного резерва мощности и вращательного момента.

Самостоятельно подобрать цепь для бензопилы оптимальную по стоимости и рабочим параметром лучше всего после консультации с опытным специалистом. Неправильный выбор комплектующих элементов гарнитуры может снизить производительность бензопилы или инициировать ее досрочный выход из строя.

Качество бюджетных и фирменных цепей существенно отличается. Многие владельцы дешевых бытовых бензопил предпочитают эксплуатировать свою технику с более совершенными пильными гарнитурами ведущих брендов Штиль, Хускварна и Oregon. Неофициальный рейтинг зафиксировал рост потребительского спроса на аналогичную продукцию торговых марок Hammer и PowerSharp.

Стандартная длина шины бытовой пилы мощностью 2-2,5 л.с. составляет 40-45 см. Размер высокопроизводительных аналогов профессионального класса доходит до 70 см.

Более высокий ценовой уровень фирменных шин и цепей компенсируется высоким качеством сложных распиловочных работ, увеличенным ресурсом, стабильностью рабочих характеристик на протяжении всего времени назначенного производителем срока службы.

Свойства износостойких цепей общего и специального назначения

Предназначенные для работы с древесиной виды цепей бытового и профессионального класса отличаются качеством материала продолжительностью ресурса и стоимостью. Предназначенная для работы по бетону уникальная по износостойкости алмазная цепь относятся к категории специального аварийно-спасательного оборудования.

Одним из вариантов выбора может быть износостойкая твердосплавная цепь. Межремонтный ресурс такого изделия на порядок выше, но для его заточки нужно специальное оборудование, позволяющее заточить режущие звенья под разными углами, соответственно для стандартного поперечного и для продольного пиления.

Твердосплавная цепь предназначена для производительной распиловки твердых пород древесины и легких строительных блоков. Следует иметь в виду, что при работе по газобетону или пенобетону ресурс пильной гарнитуры, даже самой престижной марки уменьшается в 2-3 раза.

Шаговые характеристики пильной цепи

Выбранная цепь должна соответствовать длине направляющей шины и особенностям ее конструкции. Один из основных параметров подбора цепи — это ее шаг, который традиционно измеряется в дюймах.

В режущих гарнитурах бензопил бытовой группы эксплуатируются плавные в ходу и безопасные в работе 3/8 дюймовые цепи, в метрическом стандарте — 0,325 мм.

Аналоги с увеличенным шагом типа 0,404″ предназначены для комплектации мощных и производительных бензопил профессионального уровня, поэтому в бытовой бензопильной технике практически не используются.

Самостоятельная установка гарнитуры с увеличенным шагом должна быть обязательно согласована с типом и тяговыми характеристиками силового агрегата.

Параметры хвостовика

Не менее важное условие правильного выбора пильной цепи — это толщина ее хвостовика, которая варьируется в диапазоне от 1,1 до 2-х мм. В дюймовом стандарте хвостовики представлены в размерах соответственно 0,043/ 0,04/ 0,05/ 0,058/ 0,063 и 0,08 дюйма.

Цепи с минимальной толщиной эксплуатируются в легких малокубовых моделях бюджетного уровня. В бытовых и полупрофессиональных бензопилах в большей степени востребованы стойкие к постоянным и переменным нагрузкам аналоги, толщиной от 1,3 до 1,6 мм. Усиленными цепями с хвостовиками 2 мм, комплектуется профессиональная бензопильная техника.

Конструкционные особенности

В цепи среднего и высокого класса каждое режущее звено оборудовано двумя хвостовиками, что неизбежно сказывается на повышении ее стоимости. Владельцам собственных бензопил предлагаются более доступные по стоимости модели пропускного или полупропускного типа.

В первом случае дополнительные элементы цепи располагаются непосредственно после режущего звена. Во втором варианте — соединительные элементы монтируются после каждой второй пары.

В стандартной, пропускной и полупропускной цепях количество пильных звеньев составляет соответственно 50, 40 и 37,5 процента. Упрощение конструкции дешевых изделий неизбежно сопровождается увеличением нагрузки на пильные звенья, необходимостью частой заточки и сокращением ее срока службы.

Длина

Этот показатель цепи определяется количеством звеньев. Ведущие производители указывают в сопроводительной документации длину цепи в дюймах или количество звеньев. При самостоятельной покупке любой модели рекомендуется знать оба параметра.

Особенности конструкции цепей профессионального уровня

Предлагаемый ассортимент можно разделить на цепи с чизельной и чипперной конфигурацией режущих звеньев. В первом случае звено в разрезе имеет схожесть с цифрой 7. Такой профиль обеспечивает повышенную производительность распиловочных работ повышенной сложности.

Существенный недостаток чизельной «семерки» — сложность ручной заточки, поскольку даже незначительное отклонение от заданного угла, основные преимущества семерочного профиля аннулируются.

Чипперные звенья имеют серпообразную форму. Увеличенная площадь контакта с распиливаемой древесиной создает дополнительные нагрузки на двигатель. В положительном плане — конструкции чипперных цепей ценится за стабильность работы при высоком уровне загрязнения и менее строгие требования к точности доводки режущих кромок.

Виды материалов

Стандартные пильные цепи производятся из качественной хромоникелевой стали. Для работы с плотной и мерзлой древесиной рекомендованы цепи с твердосплавными звеньями. Значимый недостаток таких моделей — это повышенная стоимость и необходимость применения специального заточного оборудования с корундовыми насадками.

Глубина распиловки и высота профиля цепи

Эти параметры следует знать владельцам профессиональных моделей, которые затачивают цепи вручную в домашних условиях. Глубина резания регулируется уменьшением высоты упора каждого режущего звена.

Параметры низкопрофильной и высокопрофильной цепи соответственно 0,025 и 0,03 дюйма. Знание типов профиля необходимо для правильного выбора высоты ограничителей.

Модели цепей для поперечной и продольной распиловки

Основной ассортимент пильных цепей с углом заточки режущих звеньев 25-35° предназначен для стандартной поперечной разделки древесины. Модели для продольной распиловки на отечественном рынке присутствуют в минимальном количестве.

При необходимости, проблема дефицита просто решается изменением угла заточки стандартных цепей до 5-15°. Шина в таком варианте эксплуатируется без изменения конструкции.

Вся приведенная информация действительна для китайских бензопил и их комплектующих. Большинство китайского бензопильного ассортимента составляют более или менее удачные копии ведущих европейских разработчиков, поэтому все стандарты практически идентичны.

Как проявляется необходимость заточки цепи?

Затупленные зубья пильной цепи существенно увеличивают время распиловки. Неисправность проявляется повышенной вибрацией, обратными ударами при заходе гарнитуры в пропил, выбросом мелкой стружки и явным запахом горелой древесины.

При помощи установленного на гарнитуре ручного заточного устройства, цилиндрического и плоского напильников, режущая кромка пильных звеньев восстанавливается без снятия цепи с шины. Более совершенный и производительный способ — доводка цепи в условиях специализированной мастерской.

дает существенный выигрыш по времени, гарантирует одинаковый угол на всех режущих элементах цепи. Пользовательские отзывы по автоматизированной заточке в большинстве своем положительные. В негативном плане отмечается шаблонная доводка каждого пильного звена, без учета его износа и других индивидуальных особенностей.

Рекомендации профи по эксплуатации и обслуживанию пильных цепей

Значительная часть эксплуатируемых гарнитур не полностью вырабатывает назначенный ресурс.

Основные причины форсированного износа:

- низкая эффективность работы системы смазки;

- высокая степень износа ведущей звездочки;

- чрезмерное натяжение пильной цепи;

- применение некондиционных и суррогатных цепных масел.

Специалисты советуют эксплуатировать комплект из нескольких цепей, меняя их по мере необходимости. В таком варианте можно задействовать преимущества более производительной механизированной заточки.

Изношенные и поврежденные цепи следует своевременно отбраковывать. Даже при наличии тормоза аварийной остановки и ловителя, эксплуатация выработавших ресурс деталей характеризуется повышенной травмоопасностью.

Как исключить риски покупки цепного фальсификата?

На отечественном рынке присутствует небольшой, но стабильный ассортимент поддельных деталей для бензопил и комплектующих материалов азиатского, в большинстве своем китайского производства.

При всем желании соответствовать качеству европейского уровня, технические и эксплуатационные свойства китайских копий далеки от совершенства, поскольку вырабатывают свой ресурс где-то на 50-70%.

Этот недостаток в определенной степени компенсируется более низкой стоимостью. С другой стороны, практика показывает, что продолжительную и беспроблемную работу бензопильной техники гарантирует только фирменная продукция.

Приобретение детали в лицензированном или фирменном магазине поможет избежать рисков покупки оформленной под брендовое изделие китайской подделки.

Цепи пильные для купленной модели цепной пилы нужно подбирать по таким основным параметрам:

Длине подходящей шины, измеряемой по традиции в дюймах и дублируемой в сантиметрах;

Толщине направляющих зубьев — 1.1, 1.3, 1.5 и 1.6 мм.;

Глубине резания - 0,025’’ (0,635 мм.), 0,030’’ (0,762 мм) и 0,070’’ (1,778 мм.).

Числу зубьев — обычно от 40-ка до 72-х зубьев;

Расстоянию между зубьями — 1/4’’, 0,325’’, 3/8’’, 0,404’’ и 3/4’’;

Профилю (форме режущих зубьев) — чизель («семерка» имеет острые углы между кромками) и чиппер (закруглённый «серп»);

Изготовителю — лучшими считаются и являются Цепи пильные производства фирм Stihl и Oregon;

Предназначению: а) для поперечного пиления, б) для продольного пиления, в) универсальная.

Длина шины - обычно измеряется в дюймах и дублируется в сантиметрах. Чем длиннее шины, тем мощнее должен быть двигатель пилы, поэтому в характеристиках цепных пил обычно присутствует рекомендованная максимальная длина шины.

Толщина направляющих зубьев — 1.1, 1.3, 1.5 и 1.6 мм.;

Глубина резания - величина превышения верхней грани зуба над ограничителем пропила, она регулирует толщину стружки.

Чаще всего встречаются образцы с зазорами в 0,025’’ (0,635 мм) и 0,030’’ (0,762 мм), реже - с зазорами до 0,070’’ (1,778 мм), но они предназначены для агрегатов машинной валки леса.

Число зубьев — зависит от длины шины и расстояния между зубьями.

Расстояние между зубьями (Шаг цепи ) — это расстояние между тремя последовательно расположенными заклепками, делённое на два. Все цепи пильные подразделяются на пять групп с шагом 1/4’’ (6,35 мм.), 0,325’’ (8,25 мм.), 3/8’’ (9,3 мм.) , 0,404’’ (10,26 мм.) и 3/4’’ (19,05 мм.).

Профиль (форма режущих зубьев) чизель и чиппер влияет, прежде всего, на производительность и скорость пиления:

Первый вариант называют чизель (от англ. chisel - резец, долото), второй - чиппер (от англ. to chip - рубить в щепу).

Чизельные зубцы отличаются высокими производительностью и скоростью пиления. За счёт своей конфигурации они имеют меньшую площадь контакта с древесиной при работе, что уменьшает сопротивление резанию.

Это профессиональный вариант, но он очень чувствителен к абразивной среде, быстро тупится при работе с «грязной» древесиной, а при заточке требует чёткой выдержки всех углов и параметров.

Серпообразный профиль - чиппер - менее эффективен, так как площадь контакта с древесиной у него несколько больше, но и ухаживать за ним намного легче - скругленный угол не столь болезненно отзывается на незначительные погрешности при заточке. Подобные звенья хороши при работе с загрязненной древесиной.

Изготовитель — Цепи пильные производства фирм Stihl и Oregon отличаются высоким качеством, поэтому желательно применять именно их.

Предназначение — более распространённые Цепи пильные для поперечного пиления и менее распространённые Цепи пильные для продольного пиления. Основное отличие заключается в углах заточки. Цепи пильные для поперечного пиления имеют угол заточки 25 — 35 градусов, а Цепи пильные для продольного пиления — 5 — 15 градусов.